Het programma is ontworpen om het zagen van profielen en andere lange materialen (hout, boomstammen, buizen, vensterbanken) te optimaliseren.

Er wordt gebruik gemaakt van het algoritme "dichte plaatsing", dat wil zeggen dat het genomen product op het kortste resterende deel van het werkstuk wordt gelegd waarop het is geplaatst. Als het nergens past, wordt er een nieuwe blanco genomen. De optimalisatietaak is het vinden van een reeks producten waarin minder werkstukken zullen worden gebruikt en de lengte van bedrijfsresten langer zal zijn. Bij de eerste stap worden de producten op de stangen geplaatst willekeurige volgorde. Er ontstaat een ‘oorspronkelijke populatie’. Tijdens het besluitvormingsproces muteert en vermenigvuldigt de populatie zich, sterven niet-succesvolle exemplaren en blijven de beste evolueren. Alles is hetzelfde als in de dieren- en plantenwereld + kunstmatige selectie.

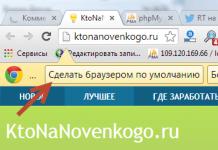

Livedemo op de website

Het onderstaande voorbeeld is geen statische afbeelding, maar een werkende webapplicatie.

Met de knop kunt u het profielsnijden starten Begin, stel uw product- en werkstukafmetingen in, wijzig de optimalisatie-instellingen en evalueer de oplossing.

Natuurlijk werkt de browseroptimalisatie langzamer dan het oorspronkelijke programma, maar u kunt er wel gratis werkbare resultaten mee verkrijgen zonder dat u iets op uw computer hoeft te downloaden en te installeren.

Voordelen

- Oknosoft:cutting biedt snijkaarten van hoge kwaliteit. Talrijke implementaties bevestigen de werkelijke trimverhouding van niet meer dan 1% bij het optimaliseren van batches van 30 contouren (~120 segmenten)

- Om brongegevens te lezen en snijresultaten vast te leggen, gebruikt het programma eenvoudige formaten tekstbestanden, wat de integratie met door de klant geïmplementeerde boekhoudsystemen vereenvoudigt

- Indien nodig kan het knippen worden uitgevoerd onder Linux of OS X in een browser of Node.js met het doorgeven van parameters via url-, web-socket- of javascript-objecten

Lineaire optimalisatie-algoritmen

Gebruikt in windowsoft:snijden genetisch algoritme. De essentie ervan is dit:

Laten we elke verdeling van producten over de rijen een oplossing noemen. Laten we een objectieve functie definiëren waarmee we de kwaliteit van oplossingen kunnen vergelijken. Laten we verschillende willekeurige oplossingen bedenken en deze een generatie noemen. Laten we de regels bepalen voor het verkrijgen van de volgende generatie. Instanties met de beste doelfunctie geven het grootste deel van hun ‘genenpool’ door; dit is onze ‘kunstmatige selectie’. Nu hoeft u alleen nog maar het systeem aan zijn lot over te laten, het te laten muteren en de snijresultaten te optimaliseren

Tijdens het ontwikkelingsproces hebben we de ‘Monte Carlo’-methode getest, waarbij onze ‘instances’ willekeurig en onafhankelijk van elkaar zijn, en ‘Ant-algoritmen’ (ACO-mierenkolonie-optimalisatie). Alle methoden bleken behoorlijk efficiënt, maar het genetische algoritme bleek iets effectiever

Bezorgopties

Er zijn twee leveringsopties voor de Oknosoft:cutting snijmodule - als onderdeel van een uitgebreide oplossing voor productiebeheer op maat en als afzonderlijk uitvoerbaar bestand. Interactie met het snijprogramma in het eerste scenario is volledig verborgen voor de gebruiker. De operator werkt mee standaard documenten 1C:

- Op basis van klantorders wordt een productieplan opgesteld

- Op basis van het plan - ploegendiensten met een lijst van producten en benodigde materialen

- Snijoptimalisatie vindt plaats binnen de productietaak

- Tijdens het optimalisatieproces neemt het programma bedrijfsafsnijdsels van onderhanden werk en plaatst het nieuw gevormde bedrijfsafsnijdsels in het mobiele magazijn

- De ploegtaak kan snijformulieren afdrukken voor handmatige productie of bestanden genereren voor CNC-machines

- Ook worden vanuit een ploegendienst labels voor gesneden producten en lay-outdiagrammen voor karren en piramides afgedrukt.

- Op basis van productieopdrachten worden eisen gevormd: facturen voor het overbrengen van materialen naar de werkplaats, rekening houdend met de behoeften en standaardverpakkingen

Programma-interface (lineaire snij-API)

Het invoergegevensbestand is setup.ini en wordt in de map met het uitvoerbare bestand geplaatst.

De uitvoergegevensbestanden - result.txt, resultproduct.txt en resultstick.txt - worden in dezelfde map gegenereerd.

U kunt bestanden met demogegevens voor Oknosoft:cutting downloaden via de link aan het einde van de pagina. In de bestanden worden de volgende tags gebruikt:

- Uitvoervariant - de uitvoerbestandsstructuur van het bestand. Mogelijke waarden: tab, oknosoft, standaard oknosoft

- In de optie "oknosoft" worden de bestanden resultproduct.txt en resultstick.txt gegenereerd met informatie over de plaatsing van producten op de werkstukken en de resulterende trim

- De optie "tab" geeft vijf waarden weer, gescheiden door "tab"-tekens: productlengte, staafnummer, staaflengte, zaagnummer en resterend werkstuk

- Algoritme - het gebruikte algoritme. Mogelijke waarden: willekeurig, conservatief, genetisch, standaard genetisch

- Willekeurig - willekeurige selectie van opties

- Conservatief - exemplaren van de volgende iteratie komen van dezelfde 'ouder'

- Genetisch - van twee ouders

- Variatie - variabiliteit, een parameter van de "conservatieve" en "genetische" algoritmen. Hoe hoger, hoe minder de nakomelingen ‘lijken’ op hun ouders. Standaard is 1.

- Generaties - aantal algoritme-iteraties, standaard 40000

- Personen - het aantal “instanties” in de “populatie”, het aantal oplossingen dat in één iteratie wordt gebruikt. Het "willekeurige" algoritme voert eenvoudigweg generaties*personen-iteraties uit met één instantie (oplossing)

- KnifeWidth - zaagbreedte

- StickLength - lengte van de nieuwe stick

- Producten - productlengte

- Restjes - lengte van het afval dat bij het snijden wordt gebruikt

- Wrongsnipmin – minimale lengte van een “slecht” patroon

- Verkeerdesnipmax – maximale lengte"slechte" snoei

De optimalisatieresultaten bevatten geen trims met een lengte tussen Wrongsnipmin en Wrongsnipmax

Paar knippen

Wordt gebruikt bij het voorbereiden van gegevens voor machines die het snijden van paren ondersteunen. In dit geval worden twee profielstaven tegelijk in de machine geplaatst en worden in één snijcyclus twee identieke halffabrikaten gevormd

Het probleem van gepaard snijden wordt opgelost door de gegevens te groeperen voordat deze naar het optimalisatieprogramma worden overgebracht en vervolgens de snijresultaten te dupliceren in paren producten en plano's. Bij het snijden in de UPZP houdt het systeem rekening met de eigenschappen van het artikel en maakt het gebruik van enkelvoudig of paarsgewijs snijden, afhankelijk van de mogelijkheden van de snijmachines

Een groot aantal producten snijden

Om optimalisatie van hoge kwaliteit te bereiken, moet de programma-invoer enerzijds een aanzienlijk aantal producten van verschillende lengtes ontvangen, zodat de optimizer “iets te sorteren heeft”. Aan de andere kant neemt bij zeer grote batches de kans om het maximum te vinden met een vast aantal iteraties af. Experimenten hebben aangetoond dat een batch van 60–120 plano's optimaal is (wat overeenkomt met een productiecyclus van 30–60 producten bij het in paren snijden). Als er meer dan 120 werkstukken moeten worden geoptimaliseerd, beste resultaten kan worden bereikt door het probleem in N delen te verdelen en voor elk deel opeenvolgende optimalisaties uit te voeren. Het verwerken van de vorming van batches van productietaken kan producten groeperen op profieltype en producten selecteren met maximale variatie voor ploegendiensten, waardoor de operator wordt ontlast routine werk over het opstellen van productiedocumenten

Download snijvoorbeelden en documentatie

- Demokaarten voor enkel en dubbel snijden: 60.01 Snijvellen

- Documentatie en voorbeeldbestanden:

Zoals uit de voorgaande paragrafen blijkt, is het concept van een optimale snijkaart dubbelzinnig. Een snijkaart met een hoge CMM-waarde kan volledig low-tech zijn en omgekeerd. Het is echter altijd mogelijk om snijplannen te genereren die voldoen aan het maximale aantal eisen dat relevant is voor een specifiek technologisch proces. Laten we een serie geven praktische aanbevelingen volgens de snijtechniek.

Bij het gebruik van platen van een bepaalde maat kunnen er snijkaarten ontstaan die een onbevredigende CMM-waarde of een lage maakbaarheid hebben. Als het mogelijk is om platen van andere afmetingen te kopen, is het zinvol om dezelfde lijst met panelen te zagen, maar met een andere plaatgrootte. Mogelijk wordt de kwaliteit van de snijkaarten hoger. Bovendien is het helemaal niet nodig dat op platen met een groot oppervlak de snijkaarten van hogere kwaliteit zijn.

Zorg ervoor dat u na het knippen de resulterende kaarten analyseert. Ten eerste is het noodzakelijk om de grootte van de resulterende restjes te evalueren vanuit het oogpunt van hoeveel de afmetingen van de restjes verschillen van de panelen van het product die qua grootte het dichtst in de buurt komen. Het kan mogelijk zijn om de afmetingen van sommige onderdelen of het hele product te wijzigen om betere snijkaarten te verkrijgen.

Laten we een eenvoudig voorbeeld geven. Laat er een plaat zijn van 2000x1000 mm. Snijbreedte 0 mm. Het is noodzakelijk om 12 delen van 1001x501 mm te snijden. Uiteraard past er maar één paneel op één plaat, d.w.z. er zijn 12 platen nodig om de bestelling te voltooien, en de CMM-waarde bedraagt ongeveer 25%. Maar als de paneelafmetingen met slechts 1 mm worden verkleind, worden vier panelen met afmetingen van 1000x500 mm op een plaat van 2000x1000 mm geplaatst en is de CMM-waarde gelijk aan 100%. Ondanks de conventionele aard van het voorbeeld illustreert het duidelijk hoe men, door de afmetingen van de panelen te veranderen met een hoeveelheid die in de regel niet kritisch is voor de functionaliteit en esthetische kenmerken van meubelproducten, een aanzienlijke winst kan behalen op alle belangrijke gebieden. indicatoren: kosten, arbeidsintensiteit en productietijd van het product.

In het geval dat de afmetingen van de panelen niet kunnen worden gewijzigd, kunt u proberen de dikte van de bekleding te variëren. Laten we eens kijken naar een voorbeeld. De panelen in het product zijn aan alle zijden bekleed met een materiaal van 0,5 mm dik en de bekleding wordt aangebracht met afgesneden paneelcontouren. Dit betekent dat de zaagafmetingen van de panelen voor elke afmeting met twee randdikten worden verminderd: lengte en breedte, dat wil zeggen met 1 mm. Wij genereren en analyseren snijkaarten. Laten we zeggen dat ze niet tevreden zijn over de kwaliteit. We keren terug naar het productmodel in de BAZIS-Furniture Maker- of BAZIS-Closet-modules en voeren het commando uit voor groepsvervanging van het bekledingsmateriaal door een nieuw exemplaar van 2,0 mm dik (of het commando voor het vervangen van het bekledingsmateriaal op individuele randen van de panelen ). In dit geval zullen de snijafmetingen van het paneel met 4 mm afnemen, maar de afmetingen van het afgewerkte paneel blijven hetzelfde. We snijden en analyseren de resultaten. Het zou wel eens kunnen blijken dat de waarde van CMM zeer sterk zal stijgen, aangezien dit juist de millimeters zijn die niet genoeg waren om hoogwaardig snijwerk te verkrijgen. Natuurlijk is het nieuwe bekledingsmateriaal duurder, dat wil zeggen dat we met een nieuwe snede de kosten van het bekledingsmateriaal verliezen, maar we besparen op de kosten van spaanplaat, die de resulterende prijsstijging kan "dekken". Dit levert een paradoxale situatie op: duurder meubilair (door dure bekleding) blijkt door materiaalbesparing goedkoper te produceren. Merk op dat alle berekeningen van productkosten automatisch en vrijwel onmiddellijk worden uitgevoerd in de BAZIS-Estimat-module.

Nog een verduidelijking. De algoritmen voor het snijden van plaatmaterialen voor de meubelindustrie zijn gebaseerd op de ideologie van het snijden met guillotinesneden, dat wil zeggen rechte sneden die de huidige strip in twee delen snijden. Eén van de eisen voor de maakbaarheid van het snijden is de nauwkeurigheid van de afmetingen van de onderdelen, rekening houdend met toleranties en passingen. Dienovereenkomstig moeten algoritmen voor het genereren van snijkaarten zodanig werken dat panelen met de meest nauwkeurige afmetingen worden verkregen.

Laten we eens kijken naar een fragment van de snijkaart getoond in Fig. 5.1.

De laatste strook, met daarin elf panelen met een afmeting van 200x120 mm, kan op maat worden gesneden verschillende manieren. Laten we aannemen dat de aanslagen zijn ingesteld met een nauwkeurigheid van ±0,5 mm, wat de gebruikelijke nauwkeurigheid is bij het zagen van panelen. Snijbreedte - 5 mm. Wij voeren het snijden uit. Eerst snijden we de plaat af, daarna snijden we de strip af met deze panelen, dat wil zeggen, we voeren een "horizontale" snede uit. Hierna kunt u op een afstand van 200*11+5*10 = 2250 mm een zaagsnede maken om het afval af te zagen. Maar deze maat kan 0,5 mm minder worden ingesteld (precisie van de stops), dat wil zeggen 2249,5 mm. We maken een snede en stellen de breedtemaat in op 120 mm, wat in werkelijkheid, vanwege de nauwkeurigheid van de installatie, 120-0,5 = 119,5 mm kan blijken te zijn. Vervolgens stellen we de maat in op 200 mm, wat feitelijk gelijk kan zijn aan 200 + 0,5 = 200,5 mm. We snijden tien panelen en de afmetingen van het laatste paneel worden automatisch gevormd. We meten de lengte en ontdekken dat deze 194,5 mm is, dat wil zeggen 5,5 mm minder dan nodig. Hoe gebeurde dit als alle afmetingen met een nauwkeurigheid van 0,5 mm waren ingesteld? Dit is echter eenvoudig te bewijzen: 2249,5 - 200,5*10 - 5*10 = 194,5 mm. De werkelijke grootte van het laatste paneel bleek 194,5x119,5 mm te zijn, en dit is een onherstelbaar defect. Dit voorbeeld illustreert welke invloed de snijvolgorde heeft werkelijke maten details.

We mogen nooit vergeten dat het technologische document (in in dit geval snijkaart) is een instructie voor de werknemer, die de volledige productietechnologie bevat referentie afmetingen, en niet alleen een geometrisch patroon. Bij serieuze productie mag een arbeider niets toevoegen of schatten. Hij moet de instructies strikt volgen in overeenstemming met de documentatie van het technologische productieproces van het product.

Analyse van de optimaliteit, maakbaarheid en haalbaarheid van snijkaarten

In dit gedeelte vindt u voorbeelden van enkele snijkaarten die zijn verkregen in diverse programma's, met een analyse van de problemen en ongemakken die kunnen optreden bij de implementatie ervan op snijapparatuur. Hierdoor krijgt de lezer een vollediger inzicht in deze zaken belangrijke parameters snijkaarten, hun maakbaarheid en haalbaarheid. Een aantal voorbeelden van snijkaarten en commentaar daarop zijn, met toestemming van de auteur, uit het artikel gehaald, sommige van het professionele meubelforum htpp://mebelsoft.net.

We gaan ervan uit dat de technologische handeling van het afsnijden van de randen van de plaat aan beide zijden om een meetbasis te verschaffen (de rand van waaruit de telling wordt gedaan) is voltooid, dus wordt hier geen rekening mee gehouden bij het beschrijven van de volgorde van snijacties. Om de analyse te vereenvoudigen, gaan we ervan uit dat de snijbreedte nul is.

Laten we de snijkaart, weergegeven in Fig. 5.2. Vanuit CMM-oogpunt is deze kaart redelijk goed. Laten we eens kijken naar het proces van uitvoering ervan op een cirkelzaag: we voeren achtereenvolgens horizontale snede 1 en verticale snede 2 uit.

Voor het snijden van het resterende deel van het vel zijn de enige basis de linker- en bovenrand. Om de volgende snede te maken, bijvoorbeeld horizontale snede 3, moet u de breedte van de stroken bij elkaar optellen (480+394+394 mm). Dit betekent dat het bij deze stap onmogelijk is om een exacte maat in te stellen - de basis is verloren gegaan.

Op het eerste gezicht lijkt het erop dat er niets vreselijks is gebeurd. Maar waar is de garantie dat de werknemer geen fout zal maken en dat een deel van het blad niet zomaar verloren gaat? Ten tweede een serieuzer punt. Geen enkele handeling kan nauwkeurig worden uitgevoerd, aangezien er in de techniek geen afmetingen bestaan zonder toleranties. Ze worden verzekerd door de nauwkeurigheid van de machine, het systeem van linialen en stops, de nauwkeurigheid meetinstrumenten enz. In de eerste en tweede stap werd de maat van de strip exact vanaf de basis ingesteld, zodat de maatfout minimaal is. Bij het snijden van stroken op het resterende deel van de plaat (horizontale snede 3) wordt de maat van de gesneden strook ingesteld met een fout van 0,5 mm. Dienovereenkomstig kunt u het formaat instellen op 480+394+394=1268-0,5 mm=1267,5 mm.

Verticale sneden 4, 5 en 6 worden met bevredigende nauwkeurigheid uitgevoerd. Vervolgens nemen we een strook van 509x1267,5 mm en snijden deze met horizontale sneden. Om snede 7 te maken, bij het instellen van het formaat op 480 mm met een nauwkeurigheid van 0,5 mm, werd het formaat feitelijk ingesteld op 480,5 mm, en bij het maken van snede 8, bij het instellen van het formaat op 394 mm, met een nauwkeurigheid van 0,5 mm, werd het formaat grootte was eigenlijk ingesteld op 394,5 mm.

Het laatste onderdeel bleek 392,5 mm groot te zijn, 1,5 mm minder dan de nominale waarde. Voor serieuze productie is dit al een onherstelbaar defect, aangezien de opgegeven uitvoeringsnauwkeurigheid 0,5 mm bedraagt.

Voor de kaart getoond in Fig. 5.3 is het zelfs voor de eerste snede onmogelijk om de exacte maat in te stellen. De eerste snede (verticale snede 1) moet worden gemaakt op een afstand van 6*363 mm. Voor verder snijden stellen we het formaat in op 363 mm met een nauwkeurigheid van 0,5 mm, dat wil zeggen dat de eerste vijf strips worden gesneden op een formaat van 363,5 mm. Het is gemakkelijk te berekenen dat de afmeting van de laatste strip gelijk zal zijn aan 360 mm, en dit is al een onherstelbaar defect van vier delen. Natuurlijk kunnen we vijf strips van 362,5 mm krijgen, en de laatste strip van 366 mm. Dit is al een herstelbaar defect, maar om dit te corrigeren moet u een extra snede maken.

Laten we eens kijken naar de kaart getoond in Fig. 5.4. Zoals je kunt zien, is het leggen van de panelen erop behoorlijk compact, maar de kaart zelf is onwerkbaar, dat wil zeggen dat het simpelweg onmogelijk is om er in overeenstemming mee te snijden. Laten we een mogelijke reeks acties overwegen:

▼ een verticale snede maken 1 tot maat 872 mm;

▼ een horizontale snede 2 maken op maat 868 mm;

▼ een horizontale snede 3 maken op maat 550+90 mm.

Verder kan geen enkele doorgaande snede, bijvoorbeeld horizontale sneden 4, 6 of verticale snede 5, worden uitgevoerd. Het is goed als de werknemer dit opmerkt voordat hij gaat snijden. Anders worden één of meerdere vellen materiaal afgekeurd.

De kaart getoond in Fig. 5,5, is haalbaar en heeft een goede CMM-waarde. De volgorde van het snijden is als volgt: verticale snede 1, randvijlen, draaien, horizontale snede 2, randvijlen, draaien, verticale snede 3, enz. Met andere woorden: na vrijwel elke snede zal de plaat moeten worden geroteerd, wat betekent dat de complexiteit van het snijden aanzienlijk toeneemt.

Kaart in afb. 5.6 kan op het eerste gezicht niet worden verbeterd: zowel de CMM is maximaal als de maakbaarheid is gewaarborgd. Laten we eens kijken naar de snijvolgorde. Eerst vijlen we de rechterkant af (verticale snede 1), en vervolgens, door de plaat 90° te draaien, snijden we de stroken. Het ongemak ligt in de noodzaak om bijna de hele plaat te draaien, aangezien het gemiddelde gewicht van een spaanplaatplaat van 2750x1830 mm met een dikte van 16 mm bijvoorbeeld ongeveer 60 kg is. Het zou veel gemakkelijker zijn om eerst de stroken af te snijden en pas daarna de rand van elk ervan te vijlen.

Laten we eens kijken naar de volgorde van het snijden van de kaart, weergegeven in Fig. 5.7. Wij maken verticale snede 1 tot een maat van 2000 mm. Vervolgens moet het worden gesneden horizontale strepen, waarvan de eerste een afmeting heeft van 1999x50 mm. Door de aanwezigheid van interne spanningen in de plaat is het waarschijnlijk dat een dergelijke smalle en lange strook zal buigen en mogelijk moet worden gesloopt. Hetzelfde kan gebeuren met extreemrechts verticale streep(verticale snede N) 100 mm breed.

De snijkaart getoond in Fig. 5.8 lost het probleem op van het mogelijk buigen van een smalle strook van 50 mm breed door deze in het midden van de plaat te plaatsen. Dit effect werd bereikt door te kiezen voor een sorteermethode waarbij smalle strepen aan de binnenkant zitten. Dit heeft echter de maakbaarheid van de resterende strips aanzienlijk "verslechterd": het afwisselend installeren van stops om de grootte van de gesneden strips van het tweede en hogere niveau te verkleinen en te vergroten, draagt bij aan een afname van de maatnauwkeurigheid. Dit gebeurde vanwege het feit dat de geselecteerde sorteermethode strepen van alle niveaus beïnvloedt.

Dit probleem kan worden opgelost door de optie Smalle stroken van het eerste niveau bevinden zich binnenin in te schakelen. Deze bevindt zich op het tabblad Selectiecriteria in het dialoogvenster voor het instellen van snijparameters. In dit geval, zoals blijkt uit Fig. 5.9 bevindt de 50 mm brede strook zich nog steeds in het midden van de plaat, maar in elke resulterende strook worden de panelen gesorteerd op vastgestelde methode bijvoorbeeld van maximale grootte naar minimale grootte.

De snijkaart getoond in Fig. 5.10 is over het algemeen onmogelijk te implementeren, omdat er geen directe doorsneden in het geselecteerde fragment voorkomen.

Uit een analyse van automatisch verkregen snijkaarten in verschillende snijprogramma's blijkt dus dat het gebrek aan aandacht voor technologische optimalisatie een rol speelt in het gunstigste geval leidt tot de productie van snijtabellen die arbeidsintensief zijn om te implementeren, en in het ergste geval tot onherstelbare defecten. Om deze redenen bieden traditionele algoritmen voor het optimaliseren van het snijden op basis van de maximale CMM-waarde deze niet altijd.

Het verminderen van de arbeidsintensiteit van het snijden

De taak om de arbeidsintensiteit van de snijbewerking te verminderen is relevant voor elk meubelbedrijf. Laten we mogelijke opties overwegen om het op te lossen. Laten we aannemen dat het bedrijf zaagcentra gebruikt die batchzagen en conventionele cirkelzagen kunnen uitvoeren. Informatie voor het opstellen van de minst arbeidsintensieve snijstrategie zullen we verkrijgen uit de statistische informatie die wordt verstrekt door de BAZIS-Snijmodule.

Laten we zeggen dat er een klus is geschrapt, die ongeveer vijftig standaardformaten panelen bevat met een totaal aantal van minimaal 150 stuks, en het aantal panelen is ongeveer 3000 stuks. Een versie van een fragment van statistische gegevens gegenereerd door de BAZIS-Cutting-module wordt gegeven in de tabel. 5.1.

De kwaliteit van het uitgevoerde snijden is redelijk goed. Omdat u met de gebruikte apparatuur tegelijkertijd maximaal zes platen in een pakket kunt snijden, toont de tabel de kenmerken van alle platen mogelijke opties batch snijden. Laten we ze eens bekijken.

Het totaal aantal gebruikte borden bedraagt 162 stuks. Als u alleen op een cirkelzaag zaagt, één plaat per cyclus, dan is het aantal cycli gelijk aan het aantal platen - 162 cycli.

Bij het snijden van twee platen in een pakket zal het aantal cycli gelijk zijn aan 84. Bij het overgaan naar het snijden van drie platen neemt het aantal cycli lichtjes af, tot 83. Andere kenmerken verbeteren ook, maar slechts in geringe mate. Maar bij het overschakelen naar het snijden van vier platen tegelijk verbeteren alle waarden scherp, bijna verdubbeld. Het aantal cycli is bijvoorbeeld al 45.

Een verdere toename van het aantal plakken in de verpakking verandert niets aan de snijeigenschappen. Op het eerste gezicht is dit niet logisch. De verklaring is echter vrij eenvoudig: in deze optie de set panelen is zodanig dat het onmogelijk is om pakketten van vijf platen te vormen om deze te snijden. De beste optie zou zijn om vier platen in een pakket te snijden.

Een dergelijke scherpe verbetering in de kenmerken van batchsnijden komt niet altijd voor. Laten we een ander voorbeeld bekijken, waarover informatie in de tabel wordt gegeven. 5.2. Scherpe daling het aantal cycli vond alleen plaats tijdens de overgang naar batchsnijden en is in de toekomst soepel van aard.

Laten we uitleggen hoe het aantal cycli wordt berekend. Stel dat we 12 platen moeten snijden volgens een bepaalde snijkaart. Bij vier platen in een pakket zijn drie cycli nodig (12:4 = 3), en bij vijf platen twee pakketten van vijf platen en één pakket van twee platen, dus dezelfde drie cycli.

De totale lengte van de sneden hangt af van het aantal cycli en de slijtage van de zaag hangt ervan af. Zagen met stompe gereedschappen verhoogt het energieverbruik, verslechtert de productkwaliteit en kan zaagstoringen veroorzaken. Laten we teruggaan naar het eerste voorbeeld. Bij het snijden van één plaat tegelijk is de lengte van de sneden 4654,266 m, en bij het snijden van vier platen tegelijk is deze minder - 1302,112 m. Aan de andere kant is de totale dikte van de "gesneden" plaat in het eerste geval is minder (één plaat), en in de tweede - meer (vier platen). Bijgevolg zal de slijtage van de zaag vrijwel hetzelfde zijn.

Dit is echter niet helemaal waar. Het is bekend dat de slijtage van snijgereedschappen afhankelijk is van vele factoren: voedingssnelheid, technische staat machine, etc., inclusief het aantal inslagen van de tanden op het oppervlak van het materiaal en de hoeveelheid gezaagd materiaal. Als alle overige omstandigheden gelijk blijven, is impact ongeveer een derde van de slijtage verantwoordelijk, en het zagen zelf ongeveer tweederde. Het is gemakkelijk te raden dat het aantal slagen bij het zagen van één plaat veel groter zal zijn, wat tot grotere slijtage van de zaag zal leiden. Conclusie: het verdient de voorkeur om batchgewijs te snijden met een zo groot mogelijk aantal plakken. Dit bespaart niet alleen tijd en vermindert de arbeidsintensiteit, maar verlengt ook de levensduur van het snijgereedschap.

Praktijk voor het stapelen van panelen

Zoals hierboven opgemerkt, heeft het oplossen van het probleem van het optimaal snijden van materialen niet alleen economische en technologische, maar ook organisatorische aspecten die het mogelijk maken om de productiviteit van zowel de snijsectie zelf als vele daarmee samenhangende gebieden te verhogen. Laten we de snijkaarten voor een bepaalde volgorde analyseren, weergegeven in Fig. 5.11 en afb. 5.12.

Algemene informatie over snijden (in de BAZIS-Nesting-module wordt deze weergegeven vóór de eerste kaart) wordt gegeven in de tabel. 5.3.

Vanuit het oogpunt van de waarde van CMM's en de maakbaarheid kunnen ze als optimaal worden beschouwd. Laten we eens kijken naar de volgorde van snijden. In figuur 2 zullen we de kaarten voorwaardelijk nummeren van links naar rechts en van boven naar beneden. 5.11 vervolg in afb. 5.12. We nummeren de kaarten in figuur 1 op een vergelijkbare manier. 5.13 vervolg in afb. 5.14.

Na het snijden van de eerste kaart worden ter plaatse stapels van 40 panelen van 800x350 mm (positie 3), 48 panelen van formaat 600x290 mm (positie 1) en 192 panelen van formaat 500x146 mm (positie 2) gevormd. De laatste panelen kunnen voor verdere verwerking worden opgestuurd, aangezien ze volledig zijn gesneden. De overige panelen blijven ter plaatse. Na het snijden van de tweede kaart neemt de stapel panelen van 800x350 mm (positie 3) toe met nog eens 30 panelen, maar deze blijft nog steeds op de site liggen. Pas na het snijden van de vierde kaart kunnen de panelen van 800x350 mm (positie 3) worden overgebracht voor verdere verwerking, maar de panelen van 600x290 mm (positie 1) blijven ter plaatse. Daarnaast verschijnt een stapel panelen van 480x352 mm (positie 4) in een hoeveelheid van 20 stuks. Pas na het snijden van de derde kaart blijft de enige stapel panelen van 480x352 mm op het terrein staan (positie 4). Tijdens de uitvoering van een bestelling is er dus in het snijgebied voortdurend een aanzienlijk aantal stapels panelen van verschillende afmetingen, die wachten om te worden verzonden voor verdere verwerking. En dit is, zoals de praktijk laat zien, verre van de grootste bestelling. Een dergelijke situatie is beladen met minstens twee negatieve gevolgen:

▼ bij panelen van vergelijkbare grootte in verschillende stapels bestaat er een grote kans op een subjectieve fout van de werknemer, die de panelen eenvoudigweg door elkaar kan halen en ze in de verkeerde stapel kan plaatsen;

▼ stilstand van andere delen van de onderneming (bekleding, frezen en additieven, enz.) tijdens het wachten op panelen.

Laten we dezelfde taak uitvoeren met dezelfde instellingen van criteria en parameters, maar rekening houdend met de technologie van optimaal stapelen. Om dit te doen, stelt u in het dialoogvenster Snijparameterinstellingen op het tabblad Selectiecriteria de gebiedstapelmodus in. Het resultaat wordt getoond in Fig. 5.13 en 5.14, en algemene informatie over de resultaten van de nieuwe stek wordt gegeven in de tabel. 5.4.

Laten we de snijresultaten analyseren. De CMM-waarde daalde met 5,48%, maar de CMM, rekening houdend met afsnijdsels, bleef vrijwel onveranderd. Het aantal en de oppervlakte van de restjes, evenals het aantal snijkaarten, zijn met twee stuks toegenomen. Om de bestelling te kunnen snijden, was één extra plaat materiaal nodig. Het aantal en de totale lengte van de bezuinigingen bleven vrijwel onveranderd.

Als positief punt merken we een tweevoudige vermindering van het aantal maatinstellingen. Laten we eens kijken naar de volgorde van de snijbladen. Na het snijden van de eerste kaart wordt ter plaatse (positie 3) een enkele stapel panelen van 800x350 mm gevormd, die, na het snijden van de vierde kaart, naar de volgende verwerkingsfasen kan worden gestuurd. In plaats daarvan wordt een stapel panelen van 600x290 mm gevormd (positie 1). De zesde en tweede kaart snijden we achtereenvolgens uit, waarna we deze panelen verder versturen. Er staat nog één stapel panelen op de werf, nu 480x352 mm (positie 4). Na het zagen van de zevende kaart worden ze ook naar de volgende verwerkingsfasen gestuurd. De laatste (derde) kaart bevat alleen panelen van 500x146 mm (positie 2). Er zijn dus op elk moment niet meer dan twee stapels panelen van verschillende afmetingen in het snijgebied, waarvan er één al volledig is voorbereid voor overdracht naar andere gebieden.

Zoals u kunt zien, hebben beide snijopties hun voor- en nadelen. De keuze wordt zoals altijd bepaald door de specifieke productiesituatie. Het belangrijkste is dat optimale stapeltechnologie meubelproductiespecialisten geeft extra functies om een uniforme belading van apparatuur op alle technologische gebieden te organiseren. Of u het wel of niet moet gebruiken, hangt van veel factoren af, waarvan de belangrijkste het vermogen is om alle kosten die ontstaan bij de uitvoering van een bepaalde bestelling te analyseren en evalueren.

Programma voor het optimaal snijden van lineaire plano's in onderdelen

Gebruikershandleiding

Tsjerkassy, 2003

1. Inleiding 3

2. Termen en definities 3

3. Beperkingen van de proefversie 4

4. Hoofdvorm programma 5

5. Programmaparameters instellen 6

5.1. Materiaalnaam 7

5.2. Maaibreedte 7

5.3. Minimale lengte van gemarkeerd residu 7

5.4. Naam van de meeteenheden 7

5.5. Rekenniveau 7

6. Voorbereiding van gegevens voor berekening 8

7. Materiaalmagazijn 9

8. Voer berekening 10 uit

9. Snijresultaten 10

9.1. Residu-etikettering 12

9.2. Stekken uit de huidige sessie herstellen 13

10. Klembord 13

11. Bijlage 14

1. Inleiding

Het programma is ontworpen voor het optimaal snijden van lineaire werkstukken in lineaire secties van verschillende lengtes en kan worden gebruikt in de houtbewerkings- en pulp- en papierindustrie, metaalbewerking, kledingproductie, enz.

Het programma is gebaseerd op een uniek hogesnelheidsalgoritme waarmee u snel kunt zagen en een minimaal percentage afval op lineaire werkstukken kunt realiseren.

Bij het ontwikkelen van het algoritmische deel van het programma was het belangrijkste criterium het principe van afvalminimalisatie, en bij het ontwikkelen van het interfacedeel probeerde de auteur het programma eenvoudig en gebruiksvriendelijk te maken.

Het programma werkt in Windows-omgeving 9x/NT/2000/XP, vereist geen installatie en neemt ongeveer 3 MB schijfruimte in beslag.

Speciale eisen voor hardware het programma niet.

Cutting Line-werktuigen:

het specificeren van een willekeurig aantal plano's en onderdelen voor snijden;

oefening verschillende modi programma werking;

toewijzing van maximaal 16 soorten materiaal;

etikettering van residuen;

het onderhouden van een magazijn met materialen en reststoffen;

berekening van het totale oppervlak van onderdelen, snedelengte, residugebieden, enz.;

het opslaan en herstellen van gespecificeerde blanco's en onderdelen als specificaties

Oekraïne, Cherkassy, tel. (+380 472) 420998

E-mail: George@

Startpagina:

2. Termen en definities

Blanks, bronmateriaal- materiaal dat moet worden gesneden.

Detail- deel van het werkstuk dat moet worden gesneden.

Materiaal– naam en kleur van het materiaal van werkstukken of onderdelen.

Specificatie– verzamelde benoemde (bestandsnaam) informatie over blanco's en onderdelen.

Ontdekken– het resultaat van het programma.

Rest– een deel van het gesneden werkstuk gemarkeerd door de gebruiker, niet bezet door onderdelen.

Aantal kopieën– het aantal identieke werkstukken waarop identieke onderdelen zich qua grootte en locatie bevinden.

Aandacht.

Met het programma kunt u in de numerieke velden 0 tot 2 decimalen opgeven voor de afmetingen van werkstukken en onderdelen en de breedte van het snijonderdeel. Het programma zelf zal het bepalen maximaal aantal decimalen en levert resultaten op met afmetingen die rekening houden met dit aantal decimalen. Bijvoorbeeld. Laat alle afmetingen van werkstukken en onderdelen gehele getallen zijn en de breedte van het snijgedeelte is ingesteld op 4,5. Bij het uitgeven van snijresultaten (diagrammen, afdrukken, etc.) worden ALLE formaten die een niet-gehele weergave mogelijk maken, weergegeven met één decimaal.

Het programma onthoudt altijd het laatst ingevoerde materiaal (naam, kleur) en biedt de volgende keer dat u het materiaal invoert, dit specifieke materiaal aan.

3. Beperkingen van de proefversie

De proefversie heeft de volgende beperkingen:

het is toegestaan om niet meer dan 3 rijen in de tabel met blanco's aan te maken, waarbij het aantal blanco's van elk standaardformaat niet groter is dan 3;

het is toegestaan om niet meer dan 10 rijen in de onderdelentabel aan te maken, waarbij het aantal onderdelen van elke standaardmaat niet meer dan 10 is;

het aantal programmalanceringen is beperkt tot 30.

Om deze beperkingen op te heffen, moet het programma worden geregistreerd (overgezet naar de bedrijfsmodus). Registratie betekent het installeren van een werkende versie van het programma op 1 computer.

Om een programma te registreren, moet u contact opnemen met de auteur van het programma of zijn vertegenwoordigers.

4. Hoofdvorm van het programma

Wanneer het programma start, verschijnt het formulier dat in de afbeelding wordt weergegeven.

De hoofdvorm van het programma bestaat uit verschillende secties. Bovenaan bevindt zich een menubalk, waarvan de items verschillende bedieningsmodi van het programma bieden.

Hieronder ziet u een paneel met knoppen die de hoofdfuncties van het hoofdmenu gedeeltelijk dupliceren.

Het paneel toont de volgende knoppen:

Wanneer u op deze knop klikt, verschijnt het volgende formulier:

Sommige van deze knoppen zijn mogelijk niet beschikbaar, afhankelijk van de programmamodus.

Onder het knoppenpaneel bevinden zich twee rastertabellen voor het specificeren van informatie over de plano's en onderdelen die worden gesneden (zie hieronder).

Onder de tabellen bevindt zich een indicatorpaneel voor de voortgang van de berekeningen, dat schematisch de dynamiek van de voortgang van de berekeningen weergeeft.

Onderaan het venster bevinden zich 2 informatiepanelen. Het linkerpaneel geeft informatie weer over de huidige bedrijfsmodus en het rechterpaneel geeft de huidige berekeningstijd weer.

U kunt rijen in tabellen sorteren door op de tabelkoppen Materiaal, Lengte en Aantal te klikken.

De gebruiker kan het formaat van de venster- en rastertabellen wijzigen. Alle wijzigingen worden automatisch geregistreerd en hersteld de volgende keer dat het programma wordt gestart.

5. Programmaparameters configureren

Om de berekeningsparameters in te stellen, klikt u op de knop of activeert u het menu-item van het hoofdformulier “Instellingen”. Er verschijnt een venster met programma-instellingen. In dit venster kunt u het volgende wijzigen (instellen):

naam van de gebruikte materialen;

breedte van het snijgedeelte;

de minimale lengte van het gemarkeerde residu;

naam van de meeteenheden;

rekenniveau.

5.1. Stofnaam

In de tabel staan 16 materiaalsoorten (naam en kleur) waarmee het programma werkt. U kunt voor elk materiaal uw eigen naam instellen door de gewenste naam in te voeren de gewenste lijn tafels.

5.2. Maaibreedte

In het venster van deze parameter moet de gebruiker de breedte invoeren van het snijgedeelte van de machine of het gereedschap dat wordt gebruikt om het materiaal te snijden.

Deze waarde beïnvloedt de juistheid van het snijden.

5.3. Minimale lengte van gemarkeerd residu

De waarde van het door de gebruiker te markeren saldo wordt gespecificeerd. Als de gebruiker een saldo kleiner dan deze waarde probeert te markeren, wordt de markering niet voltooid.

5.4. Naam van meeteenheden

De naam van de maateenheden wordt gespecificeerd (mm, cm, inch, enz.).

De naam van de meeteenheden wordt weergegeven op snijdiagrammen, rapporten, enz.

5.5. Berekeningsniveau

Onder het rekenniveau wordt verstaan het aantal elementaire iteratieve rekencycli voor één werkstuk (tijdkwantum). Wanneer de complexiteit van de berekening wordt verminderd, wordt het snijden sneller uitgevoerd, maar kan de kwaliteit van de berekening slechter zijn.

De snijkwaliteit heeft betrekking op de hoeveelheid afval (in procenten) op de snijstukken.

Met Cutting Line kunt u een van de drie berekeningsniveaus selecteren.

Eenvoudig. Het programma maakt vrij snel berekeningen, maar de snijkwaliteit zal de gebruiker mogelijk niet tevreden stellen. Aanbevolen voor schattingsberekeningen.

Personeel. De belangrijkste parameter van het berekeningsniveau. Optimale verhoudingen tussen snijsnelheid en snijkwaliteitsparameters zijn gegarandeerd.

Moeilijk. De snijtijd neemt aanzienlijk toe wanneer de hoogste snijkwaliteitsindicatoren worden bereikt.

Aandacht. De snijberekeningssnelheid is afhankelijk van het aantal gespecificeerde plano's en onderdelen. Zo kunt u bijvoorbeeld 1000 werkstukken van hetzelfde standaardformaat opgeven, wetende dat onderdelen van dit standaardformaat op 1-2 werkstukken passen. Het tellen van het programma duurt behoorlijk lang, omdat voor elk snijstuk een bepaalde tijdsperiode wordt toegewezen. De gebruiker moet dus verstandig het aantal plano's selecteren dat moet worden gesneden.

6. Gegevens voorbereiden voor berekening

Om de berekening uit te voeren, moet de gebruiker informatie over de werkstukken en snijdetails opgeven. Het snijden wordt uitgevoerd voor plano's en delen van hetzelfde materiaal.

De belangrijkste parameters van blanco's en onderdelen worden gespecificeerd in 2 tabellen van de hoofdvorm van het programma. De linkertabel specificeert informatie over blanco's (bronmateriaal) en de rechtertabel specificeert informatie over onderdelen.

Voor beide tabellen is het volgende gespecificeerd:

hoeveelheid;

opmerking (vrije tekstinformatie).

materiaal;

Voor beide tabellen wordt het materiaal geselecteerd uit een vervolgkeuzelijst die verschijnt als u op de gewenste regel klikt.

Afmetingen worden gespecificeerd in de kolom "Lengte", het aantal plano's of onderdelen wordt gespecificeerd in de kolom "Aantal". Alle informatie kan worden ingevoerd in de kolom "Opmerking".

In Cutting Line kunt u op twee manieren werkstukinformatie invoeren.

Methode nr. 1 omvat het rechtstreeks invoeren van gegevens in de blanco tabel.

Met methode nr. 2 kunt u gegevens vanuit het magazijn in de tabel met blanco's laden (zie paragraaf 7.).

Voor beide tabellen selecteert u een groep rijen ( donkere achtergrond de meest linkse kolom van de tabel) doet u door de muisaanwijzer met de rechterknop ingedrukt over de meest linkse kolom van de tabel te bewegen.

Voor beide tabellen kunt u door met de rechtermuisknop te klikken een extra vervolgkeuzemenu activeren.

Aandacht. Alle wijzigingen die op commando plaatsvinden contextmenu, handel op alle geselecteerde rijen van de overeenkomstige tabel.

Gemeenschappelijke menu-items voor beide tabellen zijn:

Duidelijke tafel- alle informatie uit de bijbehorende tabel wordt vernietigd.

Verwijder gemarkeerde lijnen

Kopieer naar klembord– de geselecteerde regels worden naar het klembord gekopieerd (zie punt 10).

Toevoegen vanaf klembord- gegevens van het klembord worden toegevoegd aan het einde van de overeenkomstige tabel.

Voor de blanco tabel zijn 2 menu-items toegevoegd:

Verwijder gesneden stukken- de uitgesneden spaties (in de laatste berekening) worden verwijderd.

Materiaal overbrengen naar magazijn- de geselecteerde materiaalregels worden overgebracht naar het magazijn.

Aandacht. Gegevens uit de tabellen worden automatisch opgeslagen na voltooiing van het programma en hersteld de volgende keer dat het wordt gestart.

7. Materiaalmagazijn

Het Cutting Line-programma implementeert een virtueel magazijn met materialen. Hiermee kan de gebruiker informatie invoeren over het materiaal dat in het magazijn aankomt, werken met opgeslagen restjes, de boekhouding controleren en restjes gebruiken bij volgende stekken, waardoor het percentage afval aanzienlijk wordt verminderd.

Wanneer u op de knop drukt belangrijkste vorm programma of door het menu-item "Bestand" - "Materiaalmagazijn" te selecteren, verschijnt het formulier "Materiaalmagazijn".

Aan de rechterkant van het formulier staan 16 soorten materiaal, en in de linkertabel wordt informatie weergegeven over blanco's en saldi, afhankelijk van het geselecteerde materiaal.

Navigeren door het materiaal aan de linkerkant van het formulier (materiaalselectie) gebeurt door de muisaanwijzer naar het gewenste materiaal te verplaatsen.

Gegevens kunnen op dezelfde manier in de tabel worden ingevoerd als bij het maken van spaties voor snijden. Deze modus kan worden gebruikt bij het registreren van nieuw ontvangen werkstukken in het magazijn.

Daarnaast kan de tabel op nog twee manieren worden ingevuld.

Bovenaan de tabel staan knoppen:

Het selecteren van een groep rijen (de donkere achtergrond van de meest linkse kolom van de tabel) gebeurt door de muisaanwijzer met ingedrukte rechterknop over de meest linkse kolom van de tabel te bewegen.

Om discreet een groep lijnen te selecteren bij het bewegen van de muis, moet u ook op de “Ctrl”-toets drukken.

Voor een magazijntafel kunt u door met de rechtermuisknop te klikken een extra vervolgkeuzemenu activeren.

De volgende menu-items zijn beschikbaar:

Verwijder alle spaties van het geselecteerde materiaal- alle plano's/resten van het geselecteerde materiaal worden vernietigd.

Verwijder gemarkeerde lijnen- geselecteerde regels worden verwijderd.

Geselecteerd materiaal afdrukken- afdrukken van informatie over het materiaal/resten van het geselecteerde materiaal.

Kopieer naar klembord– de geselecteerde regels worden naar het klembord gekopieerd.

Toevoegen vanaf klembord- gegevens van het klembord worden aan het einde van de tabel toegevoegd.

8. Berekening uitvoeren

Nadat de benodigde gegevens over de werkstukken en onderdelen in de tabellen zijn ingevoerd, zijn de vereiste berekeningsinstellingen ingesteld en kunt u het programma uitvoeren om de snede te berekenen. Om de berekening uit te voeren, gebruikt u de knop in de linkerbovenhoek van het hoofdformulier van het programma of drukt u op de toets "F9" op het toetsenbord.

De dynamiek van de berekening wordt op de indicator weergegeven in de vorm van een bewegende balk onder de tabellen met blanco's en onderdelen. Om de berekening te stoppen, klikt u op de knop.

De huidige berekeningstijd wordt weergegeven aan de rechterkant van de statusbalk.

Aandacht. Tijdens het uitvoeren van de berekening kunt u het programma niet verlaten. U moet de berekening stoppen met de knop en vervolgens het programma verlaten.

9. Snijresultaten

De snijresultaten worden automatisch weergegeven nadat de berekening is voltooid.

U kunt de resultaten van de laatste snede bekijken met behulp van de knop of het item "Snijresultaten" in het menu "Bestand", of door op de toets "F3" te drukken in het hoofdformulier van het programma.

Wanneer u de snijweergave activeert, verschijnt er een formulier met snijdiagrammen.

Het formulier bestaat uit drie panelen.

Het bovenste paneel is een paneel met bedieningsknoppen en vensters voor de koptekst van het rapport over de snijresultaten.

Het paneel bevat de volgende knoppen:

Hieronder ziet u een venster met snijresultaten.

Hier kunt u de plano's zien met de onderdelen erop en informatie over elke uitgesneden plano.

Helemaal onderaan het venster bevindt zich een informatiepaneel.

Wanneer u met uw muis over een onderdeel of restant beweegt, worden het onderdeelnummer, de maat en de opmerking voor onderdelen of de maat voor een restant weergegeven.

9.1. Residumarkering

Met het programma kunt u restjes selecteren en deze bijhouden voor gebruik bij volgende stekken. Het identificeren van residuen op uitgesneden stukken met het doel deze naar het magazijn te verplaatsen, wordt markering van residuen genoemd.

Markeren gebeurt door simpelweg met de linkermuisknop op te klikken vrije ruimte gesneden werkstuk.

In dit geval wordt de rest gemarkeerd met de letter “O”. Als u nogmaals op het geselecteerde residu klikt, wordt het vernietigd.

Aandacht.

1. Alleen resten die groter zijn dan die gespecificeerd in het veld “Minimale lengte van gemarkeerde resten” op het formulier “Instellingen” worden gemarkeerd.

2. Bij het markeren van restjes op werkstukken met een oplage van meer dan 1 worden de restjes ook gerepliceerd. Bij het vernietigen van resten op blanco's met meer dan 1 kopie worden de corresponderende resten op alle blanco's van deze kopie vernietigd.

3. De saldi worden net zo vaak opgeslagen als er op de knop “Bewaar alle saldi in het magazijn” wordt gedrukt!

9.2. Stekken uit de huidige sessie herstellen

Alle stekken huidige sessie werken worden automatisch opgeslagen en kunnen worden hersteld. Om de gewenste snede te herstellen, drukt u op de knop. Het volgende formulier verschijnt.

Hier kan de gebruiker de gewenste snede selecteren en op de knop “Herstellen” klikken. De opgeslagen snede wordt hersteld in het venster, zodat u de snijresultaten kunt bekijken.

Aandacht.

Het herstellen van het snijden werkt alleen voor de huidige werksessie. Wanneer u het programma opnieuw start, begint het opslaan van stekken opnieuw.

Bij het herstellen van het snijden verandert de tabel met plano's en onderdelen niet.

10. Klembord

Met behulp van het klembord van het programma kunt u gegevens uit materiaal-, onderdelen- en magazijntabellen in andere programma's importeren of vanuit andere programma's exporteren

programma's die het standaard Windows-klembord ondersteunen, zoals Excel, Word, enz. Deze bewerking kan handig zijn bij het voorbereiden van gegevens voor berekeningen in andere programma's of bij het repliceren van identieke tabelrijen.

U kunt informatie uit de materiaal-, onderdelen- en magazijntabellen naar het klembord kopiëren met behulp van de contextmenuopdracht van de overeenkomstige tabel “Kopiëren naar klembord”.

Aandacht. Informatie uit de gemarkeerde (geselecteerde) rijen van de tabel wordt naar het klembord gekopieerd.

U kunt informatie van het klembord toevoegen aan de materiaal-, onderdelen- en magazijntabellen met behulp van de contextmenuopdracht van de overeenkomstige tabel “Toevoegen vanaf klembord”

Aandacht. Informatie van het klembord wordt altijd aan het einde van de tabel toegevoegd.

Structuur van klembordinformatie voor inkoop-, onderdelen- en magazijntabellen:

Naam van het materiaal. De naam van het materiaal moet strikt overeenkomen met de naam van het materiaal in de tabel “Naam van het materiaal” van het formulier “Instellingen”.

Tab-teken.

Lengte werkstuk/onderdeel.

Tab-teken.

Hoeveelheid.

Tab-teken.

Opmerking.

Voorbeelden van gegevenspresentatie op het klembord van materiaal- en magazijntabellen:

In Excel kunnen de gegevens op het klembord er bijvoorbeeld als volgt uitzien:

In een notitieblok kunnen de gegevens als volgt worden gepresenteerd:

Aandacht. Als er een fout optreedt bij het presenteren van gegevens op het klembord, wordt de optelbewerking niet uitgevoerd.

11.Bijlage

Hieronder staan twee voorbeeldvormen van de snijresultaten. Met... op kinderen op gedurende het hele pedagogische proces. Moeilijkheden bij het leren kinderen gepaard gaan met hogere eisen programma's ... kinderen; opleiding op optimaal ...

Managementleerboek St. Petersburg uitgeverij "Sojoez"

Leerboek... op vooruitzichten voor de ontwikkeling van de onderneming. Op winkelmanagementniveau lineair beheer primair georiënteerd op ... blanco's B. Het totaal is 300 blanco's A en 1400 blanco's B. Waar zijn 100 verdwenen? blanco's B? Wanneer immers optimaal ...

Economie van de industrie

Document... Op machinebouwbedrijven optimaal... knooppunten en details(bussen... programma's, plannen. basis lineair- ... landbouw - Snijden, snijden... voor productie blanco's is het meest... Methodologisch beheer deze... Federatie. Door gebruikers voorwerpen...

Leerboek Uitgeverij TPU Tomsk 2003

Document... blanco's op machinale precisieproductie details op... kaarten snijden blanco's (... door gebruikers. ... optimaal voor een bepaald gebied van het macroprogramma-oppervlak. De controle wordt op deze manier verkregen programma...Regio's lineair en contour... worden begeleid ...

De economische efficiëntie van de houtzagerijproductie hangt grotendeels af van de mate waarin grondstoffen worden gebruikt. Apparatuur gebruikt bij de productie, rationeel zagen van houtblokken volgens optimale leveringen, competente planning van het zagen bepalen efficiënt gebruik middelen en dienovereenkomstig hoge kwaliteit producten.

Basisschema's voor het snijden van gezaagde grondstoffen

Methoden en schema's voor het zagen van houtblokken zijn rechtstreeks afhankelijk van de vereisten voor de kwaliteit en grootte van de geproduceerde producten, de kenmerken van de grondstoffen en het type apparatuur dat wordt gebruikt.

Basismethoden voor het zagen van boomstammen

een - waggelen; b - met hout; b’ - met ontvangst van twee balken; b" - instorting van de balken; c - sector; c’ - het zagen van de sector in radiale planken; c" - op tangentiële planken; g - segmentaal; g’ - instortingssegment; g" - houtsegmentaal; d - rond; 1 - ongekante planken; 2 - randen met planken; 3 - rek; 4-staven; 5 — delen van logboeken in de vorm van sectoren; 6 — delen van boomstammen in de vorm van segmenten; 7 - enkelzijdige randen

Snijd de boomstammen waggelen bestaat uit het verdelen ervan langs evenwijdige vlakken door een of meer snijgereedschappen. Dit schema maakt het mogelijk om ongekante planken te verkrijgen met een verschillende rangschikking van de lagen ten opzichte van de jaarlijkse lagen. De methode is rationeel bij het zagen van houtblokken met een diameter tot 18 cm en voor zaagblokken met kromming van de stammen (meestal gebruikt bij het zagen van berkengrondstoffen, die in 70% van de gevallen een eenvoudige of complexe kromming hebben).

Ongekante planken die na het tuimelen worden verkregen, worden verwerkt tot gekante planken of overgebracht voor het snijden in onbewerkte plano's.

In het geval dat de overheersende hoeveelheid eindproducten moet zijn vastgestelde afmetingen doorsnede, snijmethode wordt gebruikt met hout. Dit schema wordt ook gebruikt voor het zagen van boomstammen met een grote diameter bij de productie van algemeen hout.

Zagen met balken gebeurt op multi-rip-apparatuur in twee passen. In dit geval worden in de eerste fase balken met een dikte gelijk aan de breedte van de vereiste plaat verkregen uit rondhout. Deze balken worden vervolgens verdeeld in planken van de gewenste dikte en afmeting.

Voor het snijden van grote ruggen gebruiken ze segment en sector methoden. Het is vermeldenswaard dat deze schema's specifiek zijn en worden gebruikt in speciale soorten productie voor de productie van tangentieel en radiaal timmerhout.

Individueel zagen van grote houtblokken en houtblokken met interne rotting wordt uitgevoerd op een circulaire manier.

Verwerking van rondhout met behulp van freesmethode

De vorming van een dwarsdoorsnede van gezaagde grondstoffen door frezen wordt uitgevoerd door deze methode te combineren met zagen. In dit geval worden drie hoofdsnijschema's gebruikt:

- het verkrijgen van een tweesnijdende straal bij het eerste knooppunt;

- het verkrijgen van onbewerkte planken en tweesnijdend hout op de kopmachine;

- het verkrijgen van profielbalken met afmetingen die overeenkomen met de dwarsdoorsnedeafmetingen van gekant hout met de productie van planken op één apparaat.

Tweesnijdend hout is een halffabrikaat voor de verdere productie van kanthout door het hout in planken te verdelen.

Basismethoden voor het zagen van boomstammen door frezen

a - productie van tweesnijdend hout op de kopmachine; b - productie van tweesnijdend hout en onbewerkte planken; c - het verkrijgen van een profielbalk; d — het verkrijgen van hout met lange randen; d - productie van gekant hout van verschillende lengtes; e - productie van gekant hout van verschillende lengtes en breedtes; 1 - houtzone; 2 - gescherpt hout; 3 - figuurlijke balk; 4 - tweesnijdende balk; 5- Ongescherpt hout

Het leveringsconcept voor het zagen van rondhout

Een standaard is een set zagen, klemmen en afstandhouders tussen de zaagbladen die in een zaagframe zijn geïnstalleerd om hout met gespecificeerde dikteparameters te produceren.

Met andere woorden: levering is een plan voor het versnijden van gezaagde grondstoffen (blokken) van uniforme kwaliteit en grootte tot producten van bepaalde parameters en kwaliteit.

Bij het zagen wordt het waggelen gerealiseerd door een digitale serie die de dikte van de te zagen planken in millimeters weergeeft:

19-19-32-32-19-19.

Deze cijferreeks betekent dat twee planken van 32 mm dik uit het centrale deel van de stam worden gesneden, en vier planken van 19 mm dik uit de zijdelen.

Bij welving met betimmering wordt de instelling bijvoorbeeld in twee rijen cijfers geschreven, voor het zagen van boomstammen (eerste doorgang) en hout (tweede doorgang):

19-19-150-19-19 (eerste doorgang);

19-32-40-40-32-19 (tweede pas).

Net als in het vorige voorbeeld betekenen deze cijfers dat op de kopmachine van de eerste rij, waarop de boomstam wordt gezaagd, één balk met een dikte van 150 mm en dienovereenkomstig vier ongekante planken van elk 19 mm (twee aan elke kant ) worden verkregen en op de machine van de tweede rij wordt het resulterende hout in planken van 40, 32 en 19 mm dik gezaagd.

Bij het zagen van boomstammen op enkelzaagmachines is de positie bepalend voor de zaagvolgorde.

Voorbereiden van leveringen

Het opstellen van een set betekent in wezen het bepalen van de optimale afmetingen en verhoudingen van de planken in termen van dikte, waardoor een rationeel gebruik van de dwarsdoorsnede van de diameter van de stam wordt gegarandeerd.

Basisregels voor het opstellen van benodigdheden:

- de posities moeten symmetrisch zijn;

- in één set mogen er geen planken zijn die minder dan 5 mm in dikte verschillen;

- Begin bij het opstellen van de voorraad met het grootste hout in dwarsdoorsnede;

- de dikte van de planken moet afnemen vanaf de as van de boomstam naar de omtrek;

- zorg niet voor het zagen van meer dan twee dunne (16, 19 mm) planken aan de rand van de voorraad bij het zagen van grondstoffen op zagerijframes;

- selecteer de hoogte van het hout bij de eerste pas volgens de breedte van de plaatdiktes vermeld in de specificaties;

- zag de voorkant van het hout dat bij de tweede doorgang in planken van gelijke dikte werd gezaagd;

- gebruik bij het voorbereiden van benodigdheden voor hout zonder specificaties te specificeren tabellarische of grafische methoden;

- bij het zagen met behulp van de balkmethode, bepaal de dikte van de balk op basis van de verhouding (0,06-0,08) van de bovenste diameter van de stam - d;

- de instelling mag de maximale dekking van de stamdiameter niet overschrijden;

- bepaal de minimale dikte van de middenplanken door deze tafel:

Grafische wijze van opmaken van leveringen

Het is mogelijk om een rationele levering op te stellen in overeenstemming met GOST's zonder specifieke dwarsdoorsnede-afmetingen te specificeren (zonder toewijzingen in de vorm van specificaties) - met behulp van speciale grafieken.

Een voorbeeld van het gebruik van de tabel met de maximale dikte van hout volgens P.P. Aksenov

Om de maximale dikte te bepalen, wordt op de abscis-as de afstand van de as van het statief tot het binnenste gedeelte van het statiefvlak van het gewenste bord uitgezet. Vervolgens wordt een verticale lijn getekend totdat deze een hellende lijn snijdt die overeenkomt met een gegeven diameter, en het resulterende snijpunt wordt verplaatst naar de coördinatenas.

Grafiek van de optimale dikte van hout volgens G.G. Titkov

Algoritme voor het optimaal snijden van materialen voor geautomatiseerde productie

Pavel Boenakov

Het probleem van het rationeel snijden van plaatmateriaal in aanvankelijke rechthoekige plano's is van groot belang. praktische betekenis bij het ontwerpen van kastmeubelproducten. Door zijn aard is het een probleem met een discrete-continue structuur, behorend tot de klasse van zogenaamde NP-volledige problemen, waarvan het vinden van een exacte oplossing alleen mogelijk is door een volledige zoektocht naar alle mogelijke opties.

De wiskundige formulering van het probleem bestaat uit het plaatsen van platte geometrische objecten (initiële set blanco's) op vellen gegeven afmetingen(bladen op volledige grootte) met minimale materiaalverspilling en boekhouding bestaande beperkingen. Beperkingen van het eerste type – geometrisch – zijn klassiek en worden bepaald door de omstandigheden van de werkstukken die tot het plaatsingsgebied behoren, hun onderlinge niet-doorsnijding, evenals de isotrope of anisotrope aard van de plaatsingsomgeving (de aanwezigheid of afwezigheid van een richtingspatroon op het oppervlak van objecten - texturen).

De voorwaarden voor geautomatiseerde productie breiden deze lijst uit met beperkingen van het tweede type: technologisch, die worden bepaald door de kenmerken van snijapparatuur en organisatorische en technologische kenmerken van de productie:

- maximale en minimale breedte van de gesneden strook;

- de noodzaak en omvang van het voorlopig bijsnijden van de rand van het vel;

- hulpmiddel voor continue werking van het snijgereedschap;

- breedte van het snijgedeelte van het gereedschap;

- maximale lengte van de doorsnede;

- vector van de eerste sneden (longitudinaal of transversaal snijden);

- aantal gelijktijdig gesneden vellen (verpakkingsgrootte);

- maximaal aantal pakketbeurten;

- minimale afstand tussen zagen in multi-ripmachines;

- richting van het leggen van plano's op het vel;

- operationele toeslagen aan de zijkant van het werkstuk voor latere verwerking.

Zoals blijkt zijn de kwantitatieve technologische beperkingen aanzienlijk groter dan de geometrische. Bovendien kunnen ze variëren wijde selectie afhankelijk van de specifieke kenmerken van een bepaalde onderneming.

Automatisering van de productie verandert ook het concept van optimaal snijden, waardoor de eis van produceerbaarheid van snijkaarten op de voorgrond komt te staan. In tegenstelling tot de strikt wiskundige beschrijving van het criterium voor het minimaliseren van materiaalverspilling tijdens het snijden

Waar Si- vierkant i Bij het wegsnijden van materiaal zijn de technologische optimalisatiecriteria talrijk en vaak empirisch van aard. IN algemeen beeld ze kunnen worden verenigd door het concept van ‘arbeidsintensiteit van de fysieke implementatie van snijden’, dat parameters omvat zoals het totale aantal en de totale lengte van de uitgevoerde sneden, het aantal snijkaarten, het aantal rotaties van het vellenpakket en herinstallatie van limietstops op de machine en de geometrische parameters van de resulterende restjes.

De structuur van de consumentenvraag in de moderne meubelmarkt wordt bepaald door het verlangen naar individualiteit (exclusiviteit) van producten, wat leidt tot een kwalitatieve en kwantitatieve complicatie van hun ontwerp. Het is duidelijk dat in dergelijke omstandigheden met grote hoeveelheden elementen vereisen complexe procedures voor het verwerken van geometrische informatie. Zelfs bij gebruik krachtige computers De tijd die nodig is om dergelijke problemen op te lossen zal onder reële productieomstandigheden onaanvaardbaar zijn. Om ze op te lossen worden daarom verschillende heuristische algoritmen gebruikt die bijna optimale oplossing binnen een aanvaardbare termijn.

Laten we eens kijken naar de werking van een algoritme gebaseerd op de overgang van oppervlaktesnijden naar lineair snijden, met elementen van heuristiek die experimenteel zijn verkregen.

Zoals bekend heeft het probleem van optimaal lineair snijden een exacte wiskundige oplossing, waarvan de geometrische interpretatie wordt getoond in Fig. 1 voor het geval waarin de kracht van de initiële set blanco's twee is. De assen van het coördinatensysteem worden gemarkeerd in stappen die een veelvoud zijn van de standaardafmetingen van de werkstukken ( N En K), tot een waarde die de lineaire grootte van het plaatsingsgebied ( L). Zo wordt op het vlak een raster gegenereerd, waarvan elk knooppunt overeenkomt met een bepaalde snijoptie. Een segment dat punten op de coördinaatassen verbindt, waarvan de waarden gelijk zijn aan de grootte van het plaatsingsgebied, is de grens van een subset van knooppunten die overeenkomen echte opties snijden (bevindt zich onder de rand). Degene die zich het dichtst bij de grens bevindt, zal bepalen welke snijoptie optimaal is in termen van de hoeveelheid materiaalverspilling. Om het zoeken te versnellen, worden alleen die rastercellen in aanmerking genomen die worden doorsneden door het geconstrueerde segment (ze zijn gearceerd in figuur 1).

Het enige optimalisatiecriterium voor lineair snijden is het minimaliseren van afval, daarom zijn de resulterende snijopties a priori technologisch geavanceerd.

Naarmate het aantal standaardafmetingen van werkstukken toeneemt, wordt het vlak vervangen N-dimensionale ruimte, en een segment - N-dimensionaal vlak. Om snel te vinden optimale optie In dit geval vervangen we de taak van het vinden van het punt dat zich het dichtst bij een bepaald vlak bevindt N-dimensionale ruimte in twee eenvoudiger problemen:

- het vinden van de optimale snijoptie in een tweedimensionale formulering, die elk overeenkomt met de projectie van een multidimensionaal raster op een van de coördinaatvlakken (het aantal van dergelijke problemen is gelijk aan C2N, Waar N- aantal standaardafmetingen werkstukken);

- vinden minimaal element in de resulterende vector van oplossingen.

Experimenten uitgevoerd met gegevens die overeenkomen met echte meubelproducten die bij een aantal bedrijven zijn geproduceerd, hebben aangetoond dat deze vervanging een acceptabele tijdelijke oplossing biedt S e indicatoren, en de afhankelijkheid van de rekentijd van het aantal standaardafmetingen van werkstukken is exponentieel (Fig. 2).

Op basis hiervan werd geconcludeerd dat het mogelijk is om over te gaan van vlaksnijden naar een superpositie van lineair snijden. Het bijbehorende algoritme is recursief en wordt in drie stappen geïmplementeerd.

Bij de eerste stap uit de eerste set M er wordt een deelverzameling gevormd Mk(δ), waarbij werkstukken worden gecombineerd waarvan de belangrijkste lineaire afmeting binnen het bereik ligt

Lmaximaal(1-δ),

Waar Lmaximaal - maximumgrootte werkstukken, 0 ≤ δ< 1 - допустимый разброс размеров. Под главным линейным размером понимается тот размер заготовки, который соответствует текущему направлению текстуры. При отсутствии или игнорировании направления текстуры он определяется как maximale waarde, geselecteerd uit de lengte en breedte van het werkstuk.

De waarde die wordt verkregen bij het snijden van een CMM hangt af van de geselecteerde waarde van de coëfficiënt δ: KHEN=F(δ) . Theoretisch betekent dit de noodzaak om opties op te sommen voor het vormen van een subset Mk(δ) voor het gehele mogelijke bereik van δ-waarden. Dit zal onvermijdelijk leiden tot een onaanvaardbare toename van de snijtijd. Experimentele onderzoeken uitgevoerd bij een aantal meubelbedrijven hebben ons in staat gesteld drie conclusies te trekken (Fig. 3):

- grootste veranderingen waarden F(δ) vallen in het bereik van 0,05 ≤ d ≤ 0,2;

- binnen de opgegeven bereikwijzigingsfunctie F(δ) is glad;

- bij een waarde van δ > 0,2 is de waarde van de CMM vrijwel onafhankelijk van de verdere toename ervan.

Op basis van deze bevindingen, bij het vormen Mk(δ) er wordt een vast aantal δ-waarden genomen, waardoor het mogelijk is een acceptabele tijd te behalen voor het doorzoeken van snijopties. De praktijk heeft uitgewezen dat het zonder noemenswaardig verlies aan snijkwaliteit mogelijk is om de waarde van δ in het opgegeven bereik in stappen van 0,01 tot 0,2 te variëren.

Bij de tweede stap worden blanco's uit de subset gebruikt Mk(δ) worden gesneden met behulp van een lineair snijalgoritme. Dit betekent dat ten eerste een stripsnijkaart wordt verkregen die lokaal optimaal is in termen van de CMM-waarde voor de geselecteerde waarde van δ, en ten tweede dat deze technologisch geavanceerd is. Procedure voor het vormen van een subset Mk(δ) en lineair snijden van de strip wordt uitgevoerd voor alle waarden van δ, waarna de optimale snijkaart wordt geselecteerd, die overeenkomt met de optimale subset M opt k.

De rest van het materiaal in de strip zorgt voor een optimale snijkaart, evenals de overblijfselen ervan bij het plaatsen van een element van de subset M opt k, overeenkomend met de waarde δ ≠ 0, vormt een reeks pseudo-bladen op volledige grootte. Voor elk element van deze set worden de bovenstaande bewerkingen recursief herhaald. Dit betekent dat bij het uitvoeren van elk paar stappen de kracht van de initiële set werkstukken niet alleen afneemt vanaf de zijkant van de "grotere" elementen, maar ook vanaf de kant van de "kleinere" elementen.

Nadat alle pseudo-volledige vellen zijn uitgesneden, wordt de kardinaliteit van de set gecontroleerd

M \ M opt k \ M ik k,

Waar M ik k- een subset van plano's die op de overblijfselen van het tijdens de vorming verkregen materiaal worden geplaatst k e strepen. Als het een waarde heeft die niet nul is, worden de bovenstaande stappen opnieuw uitgevoerd met betrekking tot de opgegeven set, dat wil zeggen dat er een subset wordt gevormd Mk-1(δ), waaruit men selecteert Mk+1 opt.

Als resultaat van het uitvoeren van deze bewerkingen worden dus veel strepen verkregen S, waarop alle initiële werkstukken optimaal zijn geplaatst: .

Bij de derde stap, de elementen van de set S worden beschouwd als initiële plano's voor het lineair snijden van vellen op volledige grootte.

Het bovenstaande algoritme reduceert het probleem van vlaksnijden tot de sequentiële oplossing van lineaire snijproblemen. De fysieke implementatie van de resulterende kaarten is optimaal voor geautomatiseerde productie, omdat het snijden van zowel vellen van volledige grootte in reepjes als blanco's in reepjes technologisch geavanceerd is.

Voor een vergelijkende beoordeling van de CMM-waarden verkregen met behulp van het traditionele algoritme voor het snijden van oppervlakken en het voorgestelde algoritme, werd een willekeurige steekproef gemaakt van 50 meubelensembles geproduceerd door verschillende bedrijven. Voor elk ensemble zijn twee snijopties gemaakt. De resultaten van het experiment worden gepresenteerd in Fig. 4. Hieruit blijkt dat het voorgestelde algoritme (rode grafiek) in de meeste gevallen een grotere CMM-waarde oplevert. Het snijden van gebiedsmaterialen volgens het beschouwde algoritme is dus niet alleen geschikt voor zaagcentra, maar ook voor conventionele formaatsnijmachines.

Om de maakbaarheid van snijkaarten verder te verbeteren, kan per strook een sorteerbewerking worden uitgevoerd. Als u bijvoorbeeld werkstukken sorteert door de lineaire afmetingen te vergroten vanaf de rand van een vel van volledige grootte, kunt u speling elimineren bij het installeren van machinestops op nieuwe maat, wat de snijnauwkeurigheid aanzienlijk verhoogt. Hetzelfde sorteeralgoritme, maar uitgevoerd vanuit het midden van de plaat, maakt het mogelijk om de vorm van de werkstukken maximaal te behouden door de invloed van interne spanningen te minimaliseren, waarvan het maximale verschil optreedt aan de randen van de plaat.