Meetodeid on palju trükkplaatide loomine. Kõigil neil on nii plusse kui miinuseid. Peamised kriteeriumid trükkplaadi loomise meetodi valikul on lihtsus, s.t. võime rakendada, kasutades seda, mis on kodus või tööl, ja täpsus - kui palju saate radade vahelist kaugust vähendada ilma vooluringi kahjustamata. Võib-olla pole need kriteeriumid kõige olulisemad, kuid minu jaoks on alati olnud kõige olulisem lihtsus ja täpsus.

Seda meetodit, mida ma siin kirjeldan, nimetatakse "plotteri lõikamise meetod". Meetod on välireklaami valdkonnaga tegelejatele hästi teada. Välireklaamis on vaja kleepuval paberil välja lõigata tähed, numbrid, kontuurid. Muidugi saab (nagu hiinlased) kõike käsitsi teha, aga kus täpsust vaja, tuleb appi plotter. Sellise plotteri tindikasseti asemel paigaldatakse lõikur, mis teeb liimikihti lõiked, jättes paberisubstraadi puutumata.

Plotteri leiab igast trükikojast ja väikese raha eest saab lõigata väga suure rööbastee tihedusega trükkplaadi. Trükkplaadi joonis tuleb esitada vektorkujul, eelistatuim formaat selleks on CorelDraw. See on kõik trükkplaadi loomisest Corel Draw programmis ja vestlus läheb allpool.

Kõigepealt peate otsustama trükkplaadi mustri üle. Netis on piisavalt materjali, et leida terviklikkuse ja teostuse kvaliteedi poolest sobiv tahvlijoonis. Nagu kõigil joonistel, on failil laiend: jpg, bmp, gif, tif…

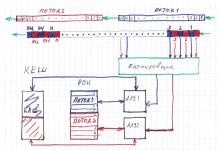

Võtame trükkplaadi joonise. Pildi kvaliteet võib olla kas väga hea või mitte väga hea. Näiteks siin on see, mida ma leidsin.

Pildi kvaliteet jätab soovida, seega täiustame pilti mis tahes graafilise redaktori abil. Kõige tavalisem redaktor on Photoshop, kuid selles programmis töötamine nõuab oskusi ja kuudepikkust valdamist, nii et saate minna kaugele ja teha töötlust tavalises Windowsi programmis - Paint.

Töötlemise eesmärk on suurendada radade kontrastsust, eemaldada ebavajalikud pimendused ja kärpida pilti soovitud suurusele. Kui see kõik õnnestub, saate kohe jätkata CorelDraw programmi installimist. Kogu töötluse tegin väga aeglasel masinal (800 MHz, 384 Mb), seega programmi uued versioonid mulle ei sobinud, aga CorelDraw Graphics Suite X3 sobis ideaalselt.

Kes Photoshopis veel virtuoos pole, aga Paintis jätsid töötlustulemused soovida, siis kirjeldan, mida tuleb pildiga teha, et saavutada parim tulemus. Loomulikult tuleb pilti töödelda. Programm selleks sobib Sprint-Layout. Selles programmis töötamiseks ei tohi algse töödeldud pildi eraldusvõime olla suurem kui 300 x 300 pikslit, bmp laiendus ja mis tahes kvaliteet. Resolutsioon ei mõjuta midagi, siis saab kõik trükkplaadi tegelikele mõõtudele kohandada, lihtsalt Layout programm ei tööta suuremate piltidega kui 300 x 300 pikslit.

Sprint-Layout on programm ühe- ja kahepoolsete trükkplaatide joonistamiseks, see võimaldab kopeerida trükkplaate nii-öelda “loodusest”. See viimane oskus tuleb meile kasuks.

Käivitame programmi Sprint-Layout.

"Fail - uus fail", valige trükkplaadi tulevase joonise mõõtmed.

"Valikud - taust", avage trükkplaadi vaade bmp formaadis.

Siin peate tegema natuke maagiat algse pildi mõõtmetega. Kuigi maksimaalne eraldusvõime on 300 x 300 pikslit, siis 300 x 150 pilti lisades osutus pilt selgelt pikkuselt ära lõigatud, seega dpi eraldusvõimet suurendades reguleerime pildi suurust. Kui see ei õnnestu, peate Photoshopis muutma pildi füüsilisi mõõtmeid.

Joonistame plaadi ümber programmi tööriistu kasutades. Programm on vene keeles ja sellest pole nii raske aru saada. Pärast joonistamist salvestage saadud pilt *.jpg formaadis.

Pärast kogu töötlemist peaksite saama midagi sellist, nagu see pilt, peate lihtsalt õige kihi salvestama.

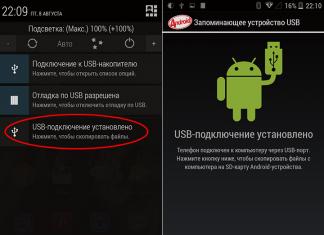

Töödeldud pildi lisamine CorelDraw'sse. Corel peab kujutise teisendama vaid vektorjoonistuseks, millest plotter aru saab. Selle jaoks:

1) avage programm ja klõpsake nuppu "Loo"

2) kliki "fail - import" ja vali töödeldud pildifail, ilmub must nool, mis näitab kohta kuhu soovid pilti paigutada, paremklõps ekraanil - pilt ilmub

3) peate teisendama pildi vektorjoonistuseks. Valige "Bitmaps - Trace Bitmap - High Quality Image"

4) kui akna piirjooned pole nähtavad, mis juhtub siis, kui töölaua eraldusvõime on ebapiisav, vajutage nuppu "enter" või vajutage OK ja saame midagi sellist

5) parempoolsel vertikaalsel ribal asuval värvipaletil hiire VASAKU nupuga klõpsa VALGE värvile ja PAREMA nupuga - MUST värvile. See muudab radade piirjooned mustaks.

6) sai kaks joonist üksteise peale asetatud. Üks on originaalkujutis, teine vektorjoonis. Nihutame ühte teise suhtes, hoides hiire paremat nuppu, valime tumedate radadega pildi ja kustutame selle nupuga "kustuta", määrame trükkplaadi mõõtmed (programmi päises - objektide suurus) . Peaksite saama trükkplaadi kontuuride vektorjoonise, mis sobib plotteriga lõikamiseks

7) salvesta joonis *.cdr formaadis ja saada lõikamiseks

Pärast lõikamist on paberipõhisel kleepkilel palju õhukesi jooni, mis lõikavad läbi kile liimikihi ja moodustavad rajad.

Järgmise sammuna eemaldatakse kogu kile radade vahelt, jättes jäljed paberalusele. Valige terava noaga ettevaatlikult koht radade vahel asuvast nurgast ja tõmmake õrnalt laua poole ja üles. Jälgi on vaja jälgida, et eemaldatavale kilele ei jääks ühtegi. Kui rada tõuseb paberaluselt, siis tuleb see vaikselt küünega oma kohale tagasi viia.

Ärge puudutage eemaldatud kilet, kus on veel eemaldamata kile ja viimistletud rajad. Kiled kleepuvad kokku ja neid on raske eemaldada. Kui lõikamine on tehtud kvaliteetselt ja rajad on suured, saate seda toimingut esimest korda teha ilma erioskusteta.

Radade peale, et need paberaluselt klaaskiust alusele üle kanda, rullime kleepuva kihiga läbipaistva kile ja eemaldame ettevaatlikult paberaluse, jättes rajad läbipaistva kile külge liimitud. See kile on saadaval trükikodades ja tavaliselt on kaasas kleepkile. Selgub, et värvilise külje rajad on liimitud läbipaistva kile külge ja kleepuva kihi küljel ripuvad need lihtsalt õhus.

Valmistame tahvli täielikult ette radade ülekandmiseks sellele.

Plaat peab olema puhas, ilma rasvaste laikudeta, mis võivad takistada rööbaste korralikku kinnitumist, seega puhastame plaadi liivapaberiga, rasvastame ja kuivatame.

Rullime kile roomikutega klaaskiu fooliumiosa külge. Rullimine hõlmab õrna, kuid tugevat survet radadele kõva käsnaga, mis ei kriimusta kilet. Seejärel eemaldage kile ettevaatlikult, nii et kõik rajad jääksid trükkplaadile.

Soojendame kile kile paremaks nakkumiseks plaadiga fööni või soojapuhuri abil, marineerime, loputame, puurime augud, eemaldame kilerajad, puhastame rajad liivapaberiga ja tinatame rajad.

Trükkplaadi ettevalmistamine toimub mitmes etapis:

1. Lõika fooliumist klaaskiud trükkplaadi suurusele, jättes kinnituseks vahed.

2. Puhasta klaaskiust fooliumkiht peene liivapaberiga läikima, rasvata “nefras” või muu lahustiga, mis ei jäta triipe ja plekke ning kuivata.

3. Rakenda tulevase ringi rajad mis tahes sobival viisil.

4. Söövitage plaat raudkloriidi lahuses.

5. Loputage ja kuivatage trükkplaat.

6. Puurige augud väikese puuriga.

7. Eemaldage roomikute kaitsekiht.

8. Puhastage, rasvatage, kuivatage.

9. Kandke õhuke kiht jootet kõikidele radadele, jättes augud jootmata.

10. Jootke osad.

Trükiahela juhtmestiku olemus on õhukeste elektrit juhtivate katete moodustamine isoleerivale alusele, mis täidavad juhtmete ja vooluahela elementide - takistite, kondensaatorite, induktiivpoolide, kontaktosade jne - paigaldusfunktsioone.

Allpool on toodud peamised terminid, mida dokumentatsiooni kirjelduses kasutatakse.

Prinditud Explorer- isoleerivale alusele kantud juhtiva katte osa, mis täidab tavapärase paigaldusjuhtme funktsioone.

Trükitud montaaž - trükitud juhtmete süsteem, mis tagab vooluahela elementide elektriühenduse.

Trükkplaat - isoleeriv alus koos trükitud juhtmestikuga.

Rippuvad elemendid- mahulised elektri- ja raadioelemendid, mis on paigaldatud ja kinnitatud trükkplaadile ning millel on elektriline kontakt trükitud juhtmetega.

kontaktpadi- metalliseeritud ala paigaldusava ümber, millel on elektriline kontakt prinditud juhiga ja mis tagab vooluahela liigendelementide elektrilise ühenduse trükitud juhtmestikuga.

paigaldusava- auk trükkplaadis, mis on ette nähtud hingedega elementide juhtmete kinnitamiseks ja nende elektriliseks ühendamiseks trükitud juhtmetega.

Võre- tahvli kujutisele kantud ruudustik, mida kasutatakse kinnitusavade, trükitud juhtmete ja muude plaadi elementide asukoha määramiseks.

Võrgu samm- külgnevate võrgujoonte vaheline kaugus. Ruudusamm peab olema 0,625 mm kordne (0,625; 1,25; 1,875; 2,5 jne).

Võrgusõlm- ruudustiku joonte lõikepunkt.

Vabad kohad - trükkplaadi alad, kuhu juhtmete paigutamisel on võimalik säilitada juhtmete laiuse ning juhtmete ja kontaktplaatide vahelise kauguse soovitatud väärtusi.

Kitsad kohad - trükkplaadi sektsioonid, kus juhtmete paigutamisel on nende laius ja vahemaad nende ja kontaktplaatide vahel soovitatust väiksemad (kuni minimaalselt lubatud).

Prindiplokk - trükkplaat koos trükkplaadi, kinnituste ja muude detailidega, mis on läbinud kõik valmistamise etapid.

Trükkplaatide ja -plokkide projekteerimisdokumentatsioon koostatakse vastavalt GOST 2.109-73, GOST 2.417-91 ja kehtivate regulatiivsete ja tehniliste dokumentide nõuetele. Trükkplaadi joonis, ühe- või kahepoolne, liigitatakse detailjooniseks. Trükkplaadi joonis peab sisaldama kogu selle valmistamiseks ja juhtimiseks vajalikku infot: trükkplaadi kujutis trükkjuhtmestiku küljelt; trükkplaadi ja kõigi selle elementide (augud, juhid) pindade mõõtmed, maksimaalsed kõrvalekalded ja karedus, samuti nendevaheliste kauguste mõõtmed; vajalikud tehnilised nõuded; materiaalne teave.

Trükkplaadi mõlema külje mõõtmed peavad olema 2,5-kordsed pikkusega kuni 100 mm, 5-ga pikkusega kuni 350 mm, 20-ga, kui pikkus on üle 350 mm. Trükkplaadi ühegi külje maksimaalne suurus ei tohi ületada 470 mm. Trükkplaadi külgede lineaarsete mõõtmete suhe ei tohiks olla suurem kui 3:1 ja see valitakse vahemikust 1:1; 1:2; 2:3; 2:5. Plaatide paksuse määramisel lähtutakse trükiploki projekteerimisel esitatavatest mehaanilistest nõuetest, võttes arvesse valmistamismeetodit. Soovitatavad plaadid paksusega 0,8; 1,0; 1,5; 2,0; 2,5; 3,0 mm. Trükkplaatide joonised teostatakse täissuuruses või suurendamisega 2:1, 4:1. 5:1. 10:1.

Trükkplaadi joonise väljatöötamine algab ruudustiku koordinaatide joonistamisest. Vastavalt standardile GOST 10317-7 võetakse ristkülikukujulise võrgu peamiseks sammuks 2,5 mm. Väikeste seadmete puhul ja tehniliselt põhjendatud juhtudel on lubatud täiendavad sammud 1,25 ja 0,5 mm.

Kõikide trükkplaadi aukude keskpunktid peavad asuma koordinaatvõrgu sõlmes. Kui hingedega elemendi konstruktsiooniomaduste tõttu ei saa seda teha, siis asub aukude keskpunkt vastavalt selle elemendi joonise juhistele. Seega kasutatakse aukude keskpunktide asukohta lambipaneelide, väikese suurusega releede, pistikute ja muude elementide jaoks. Sel juhul peavad olema täidetud järgmised nõuded: ühe ava keskpunkt, mis on võetud peamiseks, peab asuma koordinaatvõrgu sõlmes; ülejäänud aukude keskpunktid tuleks võimaluse korral asetada koordinaatvõrgu vertikaalsetele või horisontaalsetele joontele. Joonisel fig. 4.18 näitab aukude asukohta trükkplaadil.

Kinnitus- ja adapteri plaaditud ja plaatimata avade läbimõõdud valitakse vahemikust (0,2); 0,4; (0,5); 0,6; (0,7); 0,8; (0,9); 1, (1,2); 1,3; 1,5; 1,8; 2,0; 2,2; (2,4); (2.6)

(2,8); (3,0). Eelistatud on sulgudes mitte olevad läbimõõdud. Samal trükkplaadil ei ole soovitatav omada rohkem kui kolme erineva läbimõõduga ava. Metalliseeritud aukude läbimõõdud valitakse sõltuvalt hingedega elementide tihvtide läbimõõdust ja plaadi paksusest ning mittemetalliseeritud aukude läbimõõdust - sõltuvalt nendesse paigaldatud hingedega elementide tihvtide läbimõõtudest. augud (tabel 4.1).

Vajaduse süvistatavate kinnitusavade ja läbiviikude järele tingivad spetsiifilised konstruktsiooninõuded ja plaadi valmistamise meetod.

Muude plaaditud avade läbimõõtude kasutamisel vastavalt standardile GOST 10317-79* ei tohi plaaditud ava läbimõõdu ja juhtme läbimõõdu vahe olla suurem kui 0,4 mm juhtmete puhul, mille läbimõõt on 0,4–0,8 mm ja 0,6 mm. mm juhtmete puhul, mille läbimõõt on üle 0 ,8 mm.

Metalliseerimata paigaldusavade ja trükkplaatide otste pinnakaredus peab olema Rz< 80 vastavalt GOST 2789-73*. Paigalduspinna ja plaaditud aukude pinna karedus - Rz< 40.

Tahvli kujutise lihtsustamiseks on augud näidatud sama läbimõõduga ringidena, millel on tähistus vastavalt tabelile. 4.2.

Sel viisil aukude tegemisel asetatakse joonistusväljale aukude tabel (joon. 4.19). Mõõtmed

tabeli graafikut ja vormi ei kehtesta GOST.

Kõigil kinnitusavadel peavad olema padjad. Padja kuju võib olla meelevaldne, ümmargune, ristkülikukujuline või neile lähedane. Sümmeetrilise padja keskpunkt peab ühtima kinnitusava keskpunktiga; ristkülikukujuliste ja ovaalsete padjandite puhul saab kinnitusava keskpunkti nihutada

(Joon. 4.20). Ümmargused kontaktpadjad ja süvistatud augud on kujutatud ühe ringina, mille läbimõõt peab vastama kontaktplaadi minimaalsele suurusele. Kontaktpatjade läbimõõt tuleks näidata joonise tehnilistes nõuetes. Kui tahvlil on määratlemata suurusega või erineva kujuga kontaktipadjad, on lubatud kujutada kõiki kontaktklotsid ava läbimõõduga võrdse ringiga. Kuju ja mõõtmed tuleks määrata tehnilistesse nõuetesse kirjutades "Kontaktplaatide kuju on suvaline, i> mjn = = ... mm".

Grupi kontaktklotside mõõtmete määramiseks on soovitatav kuvada kontaktrühma kujutis suurendatud skaalal koos vajalike mõõtudega, mis on paigutatud jooniseväljale (joonis 4.21). Soovitatav on teha padja sujuv üleminek juhile. Sel juhul peab trükitud juhi sümmeetriatelg olema risti kontaktplaadi kontuuri puutujaga või kontaktplaadi enda kontuuriga (joonis 4.22). Kaugus juhtme servast ja katmata augu padjast plaadi servani peab olema vähemalt plaadi paksus T. Trükitud juhte tuleks kujutada joonte segmentidena, mis langevad kokku koordinaatvõrgu joontega või nurga all, mis on 15 ° kordne. Lubatud on teha suvalise konfiguratsiooniga juhte ja ümardades juhtmete kõverusi (joonis 4.23).

Trükitud juhtmed peaksid olema läbivalt sama laiusega. Kitsates kohtades kitseneb juhtmed võimalikult lühikese pikkusega minimaalsete lubatud väärtusteni. Juhtide omavaheline paigutus ei ole reguleeritud. Kui kogu pikkuses on vaja paigaldada 0,3–0,4 mm laiuseid juhte, on soovitatav ette näha 25–30 mm järel juhtme laiendamine, näiteks padi.

Juhte, mille laius on alla 2,5 mm, on kujutatud ühe joonega, mis on juhi sümmeetriatelg, üle 2,5 mm - kahe joonega ja luugiga j 45 ° nurga all või mustana. Juhtmed laiusega üle 5 mm tuleks teha ekraanina (joonis 4.24). Laiade juhtmete ja ekraanide väljalõigete kuju tuleks näidata joonisel ja määrata mõõtmete järgi (vt joonis 4.21). Joonise lihtsustamiseks on lubatud ühele reale teha mis tahes laiusega juhte, märkides samal ajal juhtme laiuse joonise tehnilistes nõuetes.

Trükitud juhtmete paigaldamisel tuleks võimalusel vältida juhtmete harusid (joonis 4.25); trükklülituse ühendamiseks mõeldud trükitud juhtmete otsad on soovitatav paigutada

Riis. 4.25. Näited trükitud juhtmete jälgimisest:

a - õige; b - vale

Joonisel fig. 4.29 on toodud näide trükkplaadi joonisest kombineeritud mõõtmismeetodil – kasutades mõõtme- ja pikendusjooni ning koordinaatvõrku. Võrejooned on joonistatud läbi ühe ja seetõttu on vastav kirje antud joonise tehnilistes nõuetes. Joonistusväljale tehakse aukude tabel. Kõik puuduvad andmed trükkplaadi juhtmestiku kohta on näidatud joonise tehnilistes nõuetes.

Trükkplaadi joonise näide koos mõõtmetega koordinaattabelis on näidatud joonisel fig. 4.23. Aukude läbimõõdud on näidatud joonisel, aukude suhteline asukoht - koordinaatide tabelis; kõik augud on tähistatud araabia numbritega vastavalt standardile GOST 2.307-68*.

Trükkplaadi joonis näitabplaadi üldmõõtmed, rangelt määratletud või muutuva laiusega juhtmed (sel juhul tuleks arvutatud laius märkida igale sektsioonile kahe kõrvuti asetseva kontaktplaadi, läbiviikude või kinnitusavade vahel), läbimõõdud ja paigaldus-, tehnoloogiliste ja muude aukude koordinaadid ei ole seotud trükitud juhtmestikuga.

Märkige joonistusväljaleplaadi valmistamise meetod, spetsifikatsioonid (kui kõik andmed ei sisaldu joonisel), ruudustiku vahe, juhtme laius ja vaheline kaugus du need, patjade vahelised kaugused, padja ja juhtme vahelised kaugused, juhtmete teostamise tolerantsid, padjad, augud ja vahemaad du need, trükkplaatide disainiomadused, tehnoloogiad ja muud parameetrid.

Tehnilised nõuded on paigutatud põhikirja kohale, sõnastatud ja esitatud järgmises järjestuses:

1. Valmistage meetodil tahvel ....

2. Tasu peab vastama (GOST, OST).

3. Võre samm ... mm.

4. Säilitage juhtmete konfiguratsioon piki koordinaatvõrku, mille kõrvalekalle on jooniselt ... mm.

5. Padjade ja juhtmete nurkade ümardamine on lubatud.

6. Punktiirjoonega ümbritsetud kohti ei tohiks hõivata juhtidega.

7. Nõuded plaadielementide parameetritele - vastavalt projekteerimisandmetele.

8. Juhtide laius vabades kohtades ... mm, kitsastes ... mm.

9. Kahe juhtme vaheline kaugus vabades kohtades kahe kontakti või juhtme ja kontaktplaadi vahel ... mm, kitsastes - ... mm.

10. Kontaktpatjade kuju on meelevaldne.

11. Pinnatud aukude kontaktpatju on lubatud alahinnata: väliskihtidel enne süvistamist, sisemistel...

12. Piirake aukude keskpunktide vahekauguste hälbeid kitsastes kohtades ± ... mm, vabades kohtades ± ... mm, kui ei ole ette nähtud teisiti.

13. Piirake grupi patjade keskpunktide vahekauguste hälbeid ± ... mm.

14. Märkige emailiga ... GOST ..., font ... vastavalt GOST ...

Näide salvestamise tehnilistest nõuetest sõltuvalt trükkplaadi joonise sisust on näidatud joonisel fig. 4,23, 4,27, 4,29.

Prinditud juhtmestiku funktsioonide hulgas on järgmised: trükitud juhtmete tasane paigutus, mis ei võimalda üleminekut ühelt plaadilt teisele ilma džemprid, adapterplokkide või pistikuteta; hingedega elementide paigaldamine ja juhtmete kinnitamine ainult nende aukudesse viimisega; kõigi trükkplaadile paigaldatud elementide samaaegne jootmine.

Rippelemendid tuleb asetada korrapäraste ridadena, üksteisega paralleelselt, plaadi küljele, kus puuduvad trükitud juhid (joonis 4.30). See paigutus võimaldab paigaldada ja kinnitada lisaseadmeid automaatliinidele ning teostada kastmis- või lainejootmist, välistades jootmise mõju kinnitustele.

Kõik hingedega elemendid paigaldatakse plaadile juhtmete abil, mis sisestatakse kinnitusavadesse ja painutatakse. Kinnitusavasse ei ole soovitatav asetada kahte või enamat tihvti. Mõned elemendid, näiteks väikese võimsusega transistorid, kinnitatakse liimiga.

Trükkplaadi koostejoonis minimaalse arvu kujutistega peaks andma täieliku ülevaate kõigi trükitud ja kinnitatud elementide ja osade asukohast ja teostusest. Koostejoonis tehakse vastavalt GOST 2.109-73 * nõuetele, võttes arvesse GOST 2.413-72 * nõudeid. Hingedega elementide kujundused on joonistatud lihtsustatud piltidena, neile omistatakse tähtnumbriline viitetähistus vastavalt elektriskeemile, mille järgi toimub plaadi elektripaigaldus (joonis 4.31). Trükkplaadi koostejoonis peab näitama kõikide komponentide asendinumbrid, üld- ja ühendusmõõtmed, peab sisaldama teavet trükkplaadile kinnituste kinnitamise viiside kohta.

Koostejoonise tehnilised nõuded peaksid sisaldama viiteid dokumentidele (GOST, OST), mis kehtestavad hingedega elementide ettevalmistamise ja kinnitamise reeglid, teavet jootmise kohta jne.

Trükkplaadi koostejoonise peamine projektdokument on spetsifikatsioon, mis on koostatud tabeli kujul vastavalt GOST 2.106-96 reeglitele. Kui kirjutate elektriskeemi elementideks olevate komponentide spetsifikatsioonile, märkige veerus "Märkus" tähtnumbriline asend

nende elementide tähistused (joon. 4.32, 4.33).

Trükkplaatide projektdokumentatsiooni saab välja töötada käsitsi, poolautomaatselt või automatiseeritud meetoditega.

Manuaalne meetod näeb ette liigendiga elementide jaotamise funktsionaalrühmadeks, elementide rühmade paigutamise plaadialale, trükitud juhtide marsruutimise ja tagab juhtivusmustri optimaalse jaotuse.

Käsitsi kujundamise meetodil töötatakse välja tahvlijoonis, mis sisaldab juhtiva mustri ja aukudega tahvli kujutist ning vajadusel täiendavat eraldi kujutist tahvli osast, mis vajab graafilist selgitust või suurust, GOST 2.417-91 nõuete kohaselt valmistatud koordinaatvõrk, juhtivusmustri kõigi elementide mõõtmed ja nende piiravad kõrvalekalded; tehnilised nõuded. Tahvli joonis peab olema tehtud mõõtkavas vähemalt 2:1, maksimaalne formaat on A1.

Selles artiklis räägime meetodist trükkplaadi mustri ülekandmiseks laserprinteri abil tekstoliidile. See on kaasaegsem LUT meetod, mida kaalutakse. Kui varem, nõukogude ajal, tuli tekstoliidil oleva vaskfooliumikihi kaitsmiseks peale kanda erinevate lakkide abil joonis, keegi kasutas bituumenlakki, keegi lahustas isegi tõrvatüki, millega kaetakse katuseid. lahusti ja värvitakse saadud lahusega, konsistentsiga lakk.

bituumenlakk

Mõned kasutasid selleks küünelakki. Aga Reichsfederit kasutades lakiga värvides (nagu põhimõtteliselt ka millegi muuga värvimisel) oli tahvlil raske parandusi teha. Püüdes osa lakiga kantud mustrist maha puhastada, murdus lakk sageli maha sealt, kus seda vaja polnud. Pealegi nõudis selline töö suurt täpsust ja võttis palju aega.

Püsimarkerite müügile tulekuga on olukord muutunud palju lihtsamaks, piisas joonistada markeriga, otse fooliumteksoliidile mitmes kihis. Kuid sellel meetodil on ka puudusi, raud(III)kloriidi või muude reagentidega söövitamisel tekkisid rööbastele sageli allalõiked. Selleks, et trükkplaadi mustrit paremini kaitsta, värvisime mustri mitmes kihis. Kasutan trükkplaatidele radade joonistamist, samuti ülekantud joonise korrigeerimist LUT meetodil, kui joonise ülekandmist üheski kohas täielikult ei teostatud, selliste markeritega:

Eelnevalt ostsin 3 erinevat markerit, mille kasutamise tulemusena jäid plaatidele ikka allalõiked. Peale seda kinkisid mulle komplekti selliseid markereid, 4 erinevat värvi tükki. Tulemus on suurepärane, peaaegu puudub alusmuru.

Lisaks on need markerid kahepoolsed, ühes otsas on tavalise jämedusega kirjutuspulk, teises otsas on varras väga õhuke, laiuselt, selle tõmmatud joon tuleb välja peaaegu pastapliiatsi moodi.

See on mugav, kui tahvlil on kaks tihedalt asetsevat rada ja peame nende vahele asetama teise raja. Muidugi, et need kokku ei läheks, tuleb siin appi peenike markervarras. Ja lõpuks liigume edasi kõige populaarsema mustri tekstoliidile ülekandmise meetodi juurde, LUT-meetodi juurde. See meetod on asendamatu, kui on vaja keerulise topoloogiaga trükkplaati üle kanda tekstoliidile. Kui peaksime markeriga joonistama sellise trükkplaadi, kuluks meil sellise töö tegemiseks ilmselt üle tunni. LUT-meetod võimaldab teha sama töö maksimaalselt poole tunniga - neljakümne minutiga kvaliteetsema joonise ja võrreldamatult väiksemate ülekandmisraskustega.

Lisaks on sel viisil võimalik kanda fooliumteksoliidi tagaküljele tähtnumbrilisi tähiseid ja osade kontuure, kiht kodus valmistatud siiditrüki. Mida on meil vaja selleks, et LUT meetodit kasutada?

1. Trükkplaat mis tahes trükkplaadi paigutusprogrammis koos printimisvõimalusega. Algajatele soovitan programmi.

2. Hästi sobib fooliumteksoliidi tükk, mis on maha saetud lahutatud plaadi suuruseks, imporditud FR-4 tekstoliit.

3. Triikraud, eelistatavalt kõige lihtsam nõukogude oma, ilma elektroonilise temperatuuriregulaatorita.

4. Latebensiin, Kalosh bensiin või vedeldi, et pärast söövitamist tahvlilt tooneri maha pesta.

5. Pehme abrasiivketas või “null” liivapaber plaadi mehaaniliseks puhastamiseks enne joonistamist.

6. Fairy pesuaine või mõni muu rasvaeemaldusvahend.

7. LUT-meetodi paber ei ole tavaline kontoripaber. Siit leiab igaüks endale meelepärase paberi: keegi eelistab isekleepuva kile nagu ORAJET alust, seda pole vaja leotada, piisab, kui pärast jahutamist ettevaatlikult maha koorida.

Keegi eelistab jälituspaberit, aga kuna kalkupaber on õhuke ja printer seda kindlasti “närib”, tuleb see esmalt kontoripaberilehele kleepida. Mõned inimesed kasutavad kaubamärgi LOMOND fototindiprinteri paberit, kuid see pole odav. Eelistan nendel eesmärkidel kasutada õhukest paberit läikivatest ajakirjadest nagu "Glamour" jms.

Leht lõigatakse A4 lehe laiuseks, seda saab ilma täiendavate manipulatsioonideta otsekohe nagu kontoripaberit printerisse täita. See, et sellel on joonistus, ei ole meile takistuseks. Printimisel pidage meeles, et sprindipaigutus prindib vaikimisi peegeldatuna. Kui on vaja otseprintimist, tühjendage programmis peegelpildi kuvamise valik. Printimisel soovitan teha tahvlist mitu koopiat ühele lehele üksteisest teatud kaugusel. Arvestades, et tahvli ümber voltimiseks on piisavalt paberit.

Pärast plaadi mehaanilist puhastamist tuleb seda pesta Fae-ga ( Haldjas) ja lase kuivada. Pärast seda ei saa te fooliumit sõrmedega puudutada. Järgmisena painutame paberit ümber tahvli, nii et tahvel osutub rangelt keskele, saate tahvli laiali hajutades joonistada programmis tahvli kontuuri või teha vähemalt nurgad.

See vooluahel trükitakse ja kantakse üle tekstoliidile, kuid see ei sega meid, välja arvatud juhul, kui plaat on muidugi õigesti tehtud ja ahel ei sulge midagi. Joone paksus on 0,1 mm. Soovi korral saab need nurgad või kontuuri peale söövitamist ja kontuuri mahapesemist (jääb tahvlile fooliumi kujul) plaadilt mehaaniliselt eemaldada (noaga kraapida). Tahvli tagaküljel olevat paberit saab kinnitada elektrilindi tükkidega.

Tahvli söövitus

Rööbastee söövitamisel on palju erinevaid meetodeid. Võite teha näiteks söövitamist vasksulfaadiga:

- Kolm kuhjaga supilusikatäit sinist vitriooli.

- Kolm supilusikatäit slaidiga, toidusool.

- 500 grammi vett

Söövitamisel soojendan seda aurusaunas ja see võtab aega 30 minutit kuni 2 tundi. Löögi korral on see kergesti maha pestav või mahapestav, ei jäta jälgi.

Seadsime triikraua maksimaalse kuumuse, ootame, kuni see kuumeneb, paneme plaadi tasasele kõvale pinnale, võite kasutada vineeritükki ja asetame triikraua ja meie paberaluse vahele paberilehe, läikiv paber, ettevaatlikult triikimine minut, vajutades kõvasti, triikimine pardal asub muidugi fooliumiga üles. Pärast triikraua väljalülitamist laske laual kindlasti umbes 15 minutit jahtuda! Kui kasutasime läikivat paberit, paneme tahvli sooja vette, ootame pool tundi ja hakkame paberit sõrmeotstega tükkideks rullima. Te ei saa paberit maha rebida! Pärast kogu paberi kokkurullimist jäävad meile valkjad toonerijäljed (ülejäänud paberi lisamise tõttu). Tooneri peseme maha lahusti või bensiiniga Galoshes, plaadi peseme mustusest puhtaks, eriti palju mustust tekib siis, kui eemaldada markeriga tehtud joonis.

Pärast plaadi puhastamist on vaja see paremaks jootmiseks tinatada, rajad katta jootekihiga, seda saab hõlpsasti teha, kui koguda demonteerimispalmikule veidi jootet. Samuti saab plaati sulamiga tinatada. Tehnoloogia ülevaade koostatud - AKV.

Nüüd on enamik elektroonilisi vooluringe valmistatud trükkplaatide abil. Vastavalt trükkplaatide valmistamise tehnoloogiatele valmistatakse ka mikroelektroonikasõlmesid - hübriidmooduleid, mis sisaldavad erineva funktsionaalse otstarbe ja integratsiooniastmega komponente. Mitmekihilised trükkplaadid ja kõrgelt integreeritud elektroonikakomponendid võimaldavad vähendada elektroonika- ja arvutitehnoloogia agregaatide kaalu- ja suurusomadusi. Nüüd on trükkplaat üle saja aasta vana.

Trükkplaat

See (inglise keeles PCB - trükkplaat)- elektriisolatsioonimaterjalist (getinaks, tekstoliit, klaaskiud ja muud sarnased dielektrikud) plaat, mille pinnal on mingil moel õhukesed elektrit juhtivad ribad (prinditud juhid) koos kontaktpadjadega monteeritud raadioelementide, sealhulgas moodulite ja integraallülituste ühendamiseks rakendatud. See sõnastus on sõna otseses mõttes võetud polütehnikumi sõnaraamatust.

On olemas üldisem sõnastus:

Trükkplaat on isoleerivale alusele fikseeritud elektriliste ühenduste struktuur.

Trükkplaadi peamised konstruktsioonielemendid on dielektriline alus (jäik või painduv), mille pinnal on juhid. Dielektriline alus ja juhid on vajalikud ja piisavad elemendid, et trükkplaat saaks olla trükkplaat. Komponentide paigaldamiseks ja juhtmetega ühendamiseks kasutatakse lisaelemente: kontaktipadjad, metalliseeritud ülemineku- ja kinnitusavad, ühenduslamellid, soojuse eemaldamise alad, varjestus- ja voolukandvad pinnad jne.

Trükkplaatidele üleminek tähistas kvalitatiivset hüpet elektroonikaseadmete disainis. Trükkplaat ühendab endas raadioelementide kandja ja selliste elementide elektriühenduse funktsioonid. Viimane funktsioon ei ole teostatav, kui juhtmete ja muude trükkplaadi juhtivate elementide vahel ei ole piisavat isolatsioonitakistust. Seetõttu peab PCB substraat toimima isolaatorina.

Ajalooline viide

|

Trükkplaatide teatatud ajalugu näeb välja järgmine: 20. sajandi alguses oli saksa insener Albert Parker Hanson, telefonside valdkonna arendustega tegeledes loodi seade, mida peetakse kõigi tänapäeval tuntud trükkplaatide prototüübiks. Trükkplaatide "sünnipäevaks" peetakse aastat 1902, mil leiutaja esitas avalduse oma sünnimaa patendiametile. Hanseni trükkplaat oli kujutise tembeldamine või lõikamine pronks- (või vask) fooliumile. Saadud juhtiv kiht liimiti dielektrikule - parafiiniga immutatud paberile. Juba siis, hoolitsedes juhtide suurema tiheduse eest, liimis Hansen mõlemalt poolt fooliumi, luues kahepoolse trükkplaadi. Leiutaja kasutas ka trükkplaati läbivaid ühendusavasid. Hanseni teosed sisaldavad kirjeldusi juhtmete loomisest galvaniseerimise või juhtiva tinti abil, mis on pulbriline metall, mis on segatud kleepuva kandjaga. Esialgu kasutati trükkplaatide valmistamisel ainult lisatehnoloogiaid, see tähendab, et muster kanti dielektrikule liimitud või pihustatud materjaliga. Ja ka Thomas Edisonil olid sarnased ideed. Säilinud on tema kiri Frank Sprague'le (kes asutas Sprague Electric Corporationi), kus Edison kirjeldab kolme võimalust dirigendi paberile joonistamiseks. 1. Muster moodustatakse kleepuvate polümeeride abil, kandes nende kõvastumata pinnale tolmuks purustatud grafiiti või pronksi. 2. Muster moodustatakse otse dielektrikul. Kujutise pealekandmiseks kasutatakse lapis (hõbenitraat), mille järel hõbe lihtsalt soolast taastatakse. 3. Juht on kuldne foolium, millele on trükitud muster. 1913. aastal sai Arthur Berry lahutava meetodi patendi. trükkplaatide tootmine. Arendaja soovitas katta metallist alus resistiivse materjali kihiga ja eemaldada pinnalt kaitsmata osad söövitamise teel. 1922. aastal leiutas ja patenteeris USA-s elav Ellis Bassit tehnika valgustundlike materjalide kasutamiseks trükkplaatide valmistamisel. 1918. aastal Šveitsi Max Scoop Pakuti välja metalli gaasileegi pihustamise tehnoloogia. Tehnika jäi tootmiskulude ja ebaühtlase metalli sadestamise tõttu kasutamata. Ameerika Charles Duclas patenteeris juhtide metalliseerimise tehnoloogia, mille põhiolemus seisnes selles, et kanalid tõmmati pehmesse dielektrikusse (näiteks vaha), mis seejärel täideti elektrokeemilise toimega metalliseeritud juhtivate pastadega. Prantsuse Caesar Parolini taaselustas juhtiva kihi loomise aditiivse meetodi. 1926. aastal kandis ta kleepuva materjali abil kujutise dielektrikule, pihustas sellele vasepulbrit ja polümeriseeris kõrgel temperatuuril. Just Parolini hakkas trükkplaatides kasutama hüppaja juhtmeid, mis paigaldati enne materjali polümerisatsiooni. Insener Paul Eisler Ühendkuningriigis hakkas raadioelektroonikas kasutusele võtma trükkplaate. Teise maailmasõja ajal töötas ta edukalt tehnoloogiliste lahenduste leidmisega trükkplaatide masstootmisse laskmiseks, kasutades laialdaselt trükimeetodeid. Pärast sõda, 1948. aastal, asutas Eisler trükkplaate tootva ettevõtte Technograph Printed Circuits. |

1920. ja 1930. aastatel anti välja palju patente trükkplaatide kujundustele ja nende valmistamise meetoditele. Esimesed trükkplaatide valmistamise meetodid jäid valdavalt aditiivseteks (Thomas Edisoni ideede väljatöötamine). Kuid tänapäevasel kujul ilmus trükkplaat tänu trükitööstusest laenatud tehnoloogiate kasutamisele. Trükkplaat - otsetõlge ingliskeelsest trükiterminist printing plate ("printing form" või "maatriks"). Seetõttu peetakse Austria inseneri Paul Eislerit tõeliseks "trükkplaatide isaks". Ta jõudis esimesena järeldusele, et trükkimis- (lahutamis)tehnoloogiaid saab kasutada trükkplaatide masstootmiseks. Subtraktiivsetes tehnoloogiates moodustatakse pilt ebavajalike fragmentide eemaldamise teel. Paul Eisler töötas välja vaskfooliumi galvaanilise sadestamise ja selle raudkloriidiga söövitamise tehnoloogia. Trükkplaatide masstootmise tehnoloogiad olid nõutud juba Teise maailmasõja ajal. Ja alates 1950. aastate keskpaigast hakati trükkplaate moodustama mitte ainult sõjaliseks, vaid ka koduseks kasutamiseks mõeldud raadioseadmete konstruktiivse alusena.

PCB materjalid

Trükkplaatide põhidielektrikud

MCP-de valmistamiseks kasutatavate materjalide peamised tüübid ja parameetrid on toodud tabelis 1. Trükkplaatide tüüpilised konstruktsioonid põhinevad standardse FR4 tüüpi klaaskiu kasutamisel, mille töötemperatuur on reeglina –50 kuni + 110 °C, klaasistumise (hävitamise) temperatuur Tg umbes 135 °C. Selle dielektriline konstant Dk võib olenevalt tarnijast ja materjali tüübist olla vahemikus 3,8 kuni 4,5. Kõrge temperatuur FR4 High Tg või FR5 kasutatakse kõrgemate temperatuuritaluvusnõuete jaoks või kui plaadid on paigaldatud pliivabadesse ahjudesse (t kuni 260 °C). Polüimiidi kasutatakse rakendustes, mis nõuavad pidevat töötamist kõrgetel temperatuuridel või äkiliste temperatuurimuutuste korral. Lisaks kasutatakse polüimiidi suure töökindlusega trükkplaatide valmistamiseks, sõjalisteks rakendusteks ja ka juhtudel, kui on vaja suurendada dielektrilist tugevust. Mikrolaineahelaga (üle 2 GHz) plaatide puhul kasutatakse eraldi mikrolainematerjali kihte või on plaat täielikult valmistatud mikrolainematerjalist (joonis 3). Tuntuimad erimaterjalide tarnijad on Rogers, Arlon, Taconic, Dupont. Nende materjalide maksumus on kõrgem kui FR4 oma ja on esialgu näidatud tabeli 1 viimases veerus, võrreldes FR4 maksumusega. Erinevat tüüpi dielektrikuga plaatide näited on näidatud joonisel fig. 4, 5.Nii ühe- kui ka mitmekihiliste trükkplaatide materjalide parameetrite tundmine on oluline kõigile, kes on nende rakendusega seotud, eriti kui tegemist on suurema kiirusega ja mikrolaineahjuga seadmete trükkplaatidega. MPP kujundamisel seisavad arendajad silmitsi selliste ülesannetega nagu:

- juhtmete lainetakistuse arvutamine plaadil;

- kihtidevahelise kõrgepinge isolatsiooni väärtuse arvutamine;

- pimedate ja varjatud aukude struktuuri valik.

Erinevate materjalide saadaolevad valikud ja paksused on toodud tabelites 2-6. Arvestada tuleb sellega, et materjali paksuse tolerants on tavaliselt kuni ±10%, mistõttu ei saa valmis mitmekihilise plaadi paksuse tolerants olla väiksem kui ±10%.

| Vaade | Ühend | Tg °C |

Dk | Hind | Nimi |

| FR4 | Klaaskiud (lamineeritud klaaskiust epoksümaterjal) | >140 | 4.7 | 1 (alus) | S1141 |

| FR4 halogeenivaba |

Klaaskiud, ei sisalda halogeeni, antimoni, fosforit jne, ei eralda põlemisel ohtlikke aineid | >140 | 4.7 | 1.1 | S1155 |

| FR4 kõrge tg, FR5 |

Ristseotud võrkmaterjal, vastupidav kõrgele temperatuurile (vastab RoHS-ile) | >160 | 4,6 | 1,2…1,4 | S1170, S1141 170 |

| RCC | Epoksiidmaterjal ilma klaasist kootud aluspinnata | >130 | 4,0 | 1,3…1,5 | S6015 |

| PD | Aramiidkattega polüimiidvaik | >260 | 4,4 | 5…6,5 | Arlon 85N |

| mikrolaine (PTFE) |

Mikrolaineahju materjalid (polütetrafluoroetüleen klaasi või keraamikaga) | 240–280 | 2,2–10,2 | 32…70 | Ro3003, Ro3006, Ro3010 |

| mikrolaine (Mitte-PTFE) |

Mikrolaineahju materjalid, mis ei põhine PTFE-l | 240–280 | 3,5 | 10 | Ro4003, Ro4350, TMM |

| pl (polüamiid) |

Materjal painduvate ja painduvate jäikade plaatide tootmiseks | 195-220 | 3,4 | dupont pyralux, Taiflex |

Tg – klaasistumistemperatuur (konstruktsiooni rike)

Dk - dielektriline konstant

Mikrolaineahju trükkplaatide põhidielektrikud

Trükkplaatide tüüpilised konstruktsioonid põhinevad standardse klaaskiudtüübi kasutamisel FR4, töötemperatuuriga -50 kuni +110 °C ja klaasistumistemperatuuriga Tg (pehmenemine) ca 135 °C.

Suurenenud kuumakindluse nõuetega või plaatide paigaldamisel pliivabasse ahju (t kuni 260 °C), kõrge temperatuur FR4 kõrge Tg või FR5.

Kui kasutatakse nõudeid pidevaks tööks kõrgetel temperatuuridel või äkiliste temperatuurimuutustega polüimiid. Lisaks kasutatakse polüimiidi suure töökindlusega trükkplaatide valmistamiseks, sõjalisteks rakendusteks ja ka juhtudel, kui on vaja suurendada dielektrilist tugevust.

Laudadele koos mikrolaine ahelad(üle 2 GHz) kehtivad eraldi kihid mikrolaineahju materjal või kogu plaat on valmistatud mikrolaineahju materjalist. Tuntuimad erimaterjalide tarnijad on Rogers, Arlon, Taconic, Dupont. Nende materjalide maksumus on kõrgem kui FR4 ja on tavapäraselt näidatud tabeli eelviimases veerus võrreldes FR4 maksumusega.

| Materjal | Dk* | Dielektri paksus, mm | Fooliumi paksus, µm |

| Ro4003 | 3,38 | 0,2 | 18 või 35 |

| 0,51 | 18 või 35 | ||

| 0,81 | 18 või 35 | ||

| Ro4350 | 3,48 | 0,17 | 18 või 35 |

| 0,25 | 18 või 35 | ||

| 0,51 | 18 või 35 | ||

| 0,762 | 18 | ||

| 1,52 | 35 | ||

| Prepreg Ro4403 | 3,17 | 0,1 | -- |

| Prepreg Ro4450 | 3,54 | 0,1 | -- |

* Dk – dielektriline konstant

| Materjal |

Dielektriline läbilaskvus (Dk) |

Paksus dielektrik, mm |

Paksus foolium, µm |

| AR-1000 | 10 | 0,61±0,05 | 18 |

| AD600L | 6 | 0,787±0,08 | 35 |

| AD255IM | 2,55 | 0,762±0,05 | 35 |

| AD350A | 3,5 | 0,508±0,05 | 35 |

| 0,762±0,05 | 35 | ||

| DICLAD527 | 2,5 | 0,508±0,038 | 35 |

| 0,762±0,05 | 35 | ||

| 1,52±0,08 | 35 | ||

| 25N | 3,38 | 0,508 | 18 või 35 |

| 0,762 | |||

| 25N 1080lk pre-preg |

3,38 | 0,099 | -- |

| 25N 2112lk pre-preg |

3,38 | 0,147 | -- |

| 25FR | 3,58 | 0,508 | 18 või 35 |

| 0,762 | |||

| 25FR 1080lk pre-preg |

3,58 | 0,099 | -- |

| 25FR 2112lk pre-preg |

3,58 | 0,147 | -- |

Dk – lubavus

PCB padjakatted

Mõelge, millised on jootmiselementide vaskpatjade katted.Kõige sagedamini on padjad kaetud tina-plii sulamiga ehk PBC-ga. Jootepinna pealekandmise ja tasandamise meetodit nimetatakse HAL-iks või HASL-iks (inglise keelest Hot Air Solder Leveling – joote tasandamine kuuma õhuga). See kate tagab patjade parima joodetavuse. Küll aga asendatakse see kaasaegsemate, reeglina rahvusvahelise RoHS direktiivi nõuetega ühilduvate katetega.

See direktiiv nõuab kahjulike ainete, sealhulgas plii, olemasolu toodetes keelustamist. Seni RoHS meie riigi territooriumile ei kehti, kuid selle olemasolu meenutamine on kasulik.

Võimalikud valikud WFP saitide katmiseks on toodud tabelis 7.

HASL on universaalselt rakendatav, kui pole sätestatud teisiti.

Keemiline (keemiline) kullamine kasutatakse siledama plaadipinna tagamiseks (see on eriti oluline BGA-patjade puhul), kuid sellel on pisut madalam joodetavus. Ahjus jootmine toimub sarnaselt HASL-iga, kuid käsitsi jootmine nõuab spetsiaalsete räbustide kasutamist. Orgaaniline kate ehk OSP kaitseb vase pinda oksüdeerumise eest. Selle puuduseks on lühike joodetavuse säilivusaeg (alla 6 kuu).

sukeldus tina tagab sileda pinna ja hea joodetavuse, kuigi sellel on ka piiratud jooteaeg. Pliivaba HAL on pliid sisaldavate omadustega samade omadustega, kuid joote koostises on ligikaudu 99,8% tina ja 0,2% lisaaineid.

Tera pistiku kontaktid, mis puutuvad plaadi töötamise ajal hõõrdumisele, on galvaniseeritud paksema ja jäigema kullakihiga. Mõlemat tüüpi kullakatte puhul kasutatakse niklist aluskihti, et vältida kulla hajumist.

| Tüüp | Kirjeldus | Paksus |

| HASL, HAL (kuuma õhu joote tasandamine) |

POS-61 või POS-63, sulatatud ja kuuma õhuga tasandatud |

15-25 µm |

| Keelekümbluskuld, ENIG | Sukelkuldamine üle nikli alamkihi | Au 0,05–0,1 µm/Ni 5 µm |

| OSP, Entek | orgaaniline kate, kaitseb vase pinda oksüdeerumise eest enne jootmist |

Jootmisel lahustub täielikult |

| Keetmine tina | Sukelplekk, lamedam pind kui HASL | 10-15 µm |

| Pliivaba HAL | Pliivaba tinatamine | 15-25 µm |

| Kõva kuld, kuldsed sõrmed | Nikli alamkihi ühenduskontaktide galvaaniline kullamine | Au 0,2–0,5 µm/Ni 5 µm |

Märkus. Kõik viimistlusmaterjalid peale HASL on RoHS-iga ühilduvad ja sobivad pliivaba joodisega jootmiseks.

Kaitse- ja muud tüüpi trükkplaatide katted

Kaitsekatteid kasutatakse jootmiseks mitte ettenähtud juhtmete pindade isoleerimiseks.

Pildi täiendamiseks kaaluge trükkplaadi katete funktsionaalset eesmärki ja materjale.

- Jootemask - kantakse plaadi pinnale, et kaitsta juhte juhuslike lühiste ja mustuse eest, samuti kaitsta klaaskiud termiliste löökide eest jootmise ajal. Mask ei kanna muud funktsionaalset koormust ega saa olla kaitseks niiskuse, hallituse, lagunemise jms eest (välja arvatud juhtudel, kui kasutatakse eritüüpi maske).

- Märgistus - kantakse tahvlile maski peale värviga, et lihtsustada tahvli enda ja sellel asuvate komponentide tuvastamist.

- Kooritav mask - rakendatakse plaadi teatud kohtadele, mida tuleb ajutiselt kaitsta näiteks jootmise eest. Edaspidi on seda lihtne eemaldada, kuna see on kummitaoline segu ja lihtsalt koorub maha.

- Süsinikkontaktkate - rakendatakse tahvli teatud kohtadele klaviatuuride kontaktväljadena. Kate on hea juhtivusega, ei oksüdeeru ja on kulumiskindel.

- Grafiidi takistuslikud elemendid - saab kanda plaadi pinnale, et toimida takistitena. Kahjuks ei ole nimiväärtuste täpsus kõrge - mitte täpsemalt ± 20% (laserreguleerimisega - kuni 5%).

- Hõbedased kontaktid džemprid - saab rakendada lisajuhtidena, luues teise juhtiva kihi, kui marsruutimiseks pole piisavalt ruumi. Neid kasutatakse peamiselt ühekihiliste ja kahepoolsete trükkplaatide jaoks.

| Tüüp | Eesmärk ja omadused |

| jootmask | Jootekaitseks Värv: roheline, sinine, punane, kollane, must, valge |

| Märgistus | Identifitseerimiseks Värv: valge, kollane, must |

| Kooritav mask | Pinna ajutiseks kaitseks Vajadusel kergesti eemaldatav |

| Süsinik | Klaviatuuride loomiseks On kõrge kulumiskindlusega |

| Grafiit | Takistite loomiseks Soovitav laseriga sobivus |

| Hõbedamine | Džemprite loomiseks Kasutatakse opp ja dpp jaoks |

PCB disain

Trükkplaatide kõige kaugem eelkäija on tavaline traat, enamasti isoleeritud. Tal oli märkimisväärne puudus. Kõrge vibratsiooni tingimustes nõudis see REA sees kinnitamiseks täiendavate mehaaniliste elementide kasutamist. Selleks kasutati kandjaid, millele paigaldati raadioelemendid, raadioelemendid ise ja konstruktsioonielemendid vaheühendusteks, kinnitusjuhtmeteks. See on massiivne montaaž.

Trükkplaadid on nendest puudustest vabad. Nende juhid on pinnale kinnitatud, nende asukoht on fikseeritud, mis võimaldab arvutada nende omavahelisi ühendusi. Põhimõtteliselt lähenevad trükkplaadid nüüd tasapinnalisele disainile.

Rakenduse algstaadiumis olid trükkplaadid juhtivate radade ühe- või kahepoolse paigutusega.

Ühepoolne PCB- see on plaat, mille ühel küljel on trükitud juhid. Kahepoolsetel trükkplaatidel võtsid juhid enda alla ka plaadi tühja vale poole. Ja nende ühendamiseks pakuti välja erinevaid võimalusi, millest kõige levinumad on metalliseeritud kaudu. Fragmendid kõige lihtsamate ühe- ja kahepoolsete trükkplaatide disainist on näidatud joonisel fig. 1.

Kahepoolne PCB- nende kasutamine ühepoolse asemel oli esimene samm tasapinnalt helitugevusele ülemineku suunas. Kui abstraheerida (kahepoolse trükkplaadi substraadi mõtteliselt kõrvale heita), siis saame kolmemõõtmelise juhtide konstruktsiooni. Muide, see samm sai tehtud üsna kiiresti. Albert Hansoni rakendus on juba osutanud võimalusele paigutada juhtmed põhimiku mõlemale küljele ja ühendada need läbivate aukude abil.

Riis. Joon 1. Trükkplaatide kujunduse fragmendid a) ühepoolsed ja 6) kahepoolsed: 1 - paigaldusava, 2 - kontaktplaat, 3 - juht, 4 - dielektriline alus, 5 - läbi metalliseeritud ava

Elektroonika edasiarendus – mikroelektroonika tõi kaasa mitme kontaktiga komponentide kasutamise (kiibid võib olla üle 200 kontakti), elektroonikakomponentide hulk kasvas. Digitaalsete mikroskeemide kasutamine ja nende jõudluse kasv tõi omakorda kaasa nõuete suurenemise nende varjestusele ja komponentidele toite jaotamisele, mille jaoks lisati digitaalseadmete (näiteks arvutid) mitmekihilistele plaatidele spetsiaalsed varjestusjuhtivad kihid. ). Kõik see tõi kaasa ühenduste kasvu ja nende komplitseerimise, mille tulemusena suurenes kihtide arv. Kaasaegsetes trükkplaatides võib see olla palju rohkem kui kümme. Mõnes mõttes on mitmekihiline trükkplaat saanud mahu juurde.

Mitmekihiliste trükkplaatide ehitus

Mõelge mitmekihilise plaadi tüüpilisele kujundusele.Esimeses, kõige tavalisemas versioonis on plaadi sisemised kihid moodustatud kahepoolsest vask-lamineeritud klaaskiust, mida nimetatakse "südamikuks". Väliskihid on valmistatud vaskfooliumist, mis on sisemiste kihtide külge pressitud sideainega – vaigulise materjaliga, mida nimetatakse "prepreg". Pärast kõrgel temperatuuril pressimist moodustub mitmekihilisest trükkplaadist “pirukas”, millesse seejärel puuritakse augud ja metalliseeritud. Vähem levinud on teine variant, kui välimised kihid on moodustatud "südamikutest", mida hoiab koos prepreg. See on lihtsustatud kirjeldus, nendel valikutel on palju muid kujundusi. Põhiprintsiip on aga see, et prepreg toimib kihtidevahelise sideainena. Ilmselgelt ei saa olla olukorda, kus kaks kahepoolset "südamikku" on kõrvuti ilma prepreg padjata, kuid foolium-prepreg-foolium-prepreg... jne struktuur on võimalik ja seda kasutatakse sageli plaatides, kus on kombineeritud rulood. ja peidetud augud.

| Prepregs (inglise) pre-preg, lühend alates eelnevalt immutatud- eelimmutatud) - need on pooltöödeldud komposiitmaterjalid. Töötlemiseks valmis kootud või mittekootud struktuuriga tugevdusmaterjalide osaliselt kõvenenud sideainega eelimmutatud toode. Need saadakse tugevdava kiulise aluse immutamisel ühtlaselt jaotunud polümeersete sideainetega. Impregneerimine viiakse läbi nii, et armeerimismaterjali füüsikalised ja keemilised omadused oleksid maksimaalsed. Prepregi tehnoloogia võimaldab saada keeruka kujuga monoliitseid tooteid minimaalse tööriistaga. Preprege toodetakse lehe kujul, mis on mõlemalt poolt kaetud polüetüleenkilega ja rullitakse rulli. |

Mitmekihilised trükkplaadid moodustavad praegu väärtuse poolest kaks kolmandikku maailma trükkplaatide toodangust, kuigi kvantitatiivselt jäävad need alla ühe- ja kahepoolsetele plaatidele.

Skemaatiliselt (lihtsustatult) on kujutatud moodsa mitmekihilise trükkplaadi disaini fragment joonisel fig. 2. Sellistes trükkplaatides olevad juhid ei asetata mitte ainult pinnale, vaid ka põhiosasse. Samal ajal säilis juhtide kihiline paigutus üksteise suhtes (tasapinnaliste trükitehnoloogiate kasutamise tagajärg). Kihilisus esineb paratamatult trükkplaatide ja nende elementide nimetustes - ühepoolne, kahepoolne, mitmekihiline jne. Kihilisus peegeldab tõepoolest sellele konstruktsioonile vastavat konstruktsiooni ja trükkplaatide valmistamise tehnoloogiaid.

Riis. Joonis 2. Mitmekihilise trükkplaadi kujunduse fragment: 1 - läbi metalliseeritud ava, 2 - pime mikrovia, 3 - peidetud mikrovia, 4 - kihti, 5 - peidetud vahekihtide augud, 6 - padjad

Tegelikkuses erineb mitmekihiliste trükkplaatide disain joonisel fig. 2.

Oma struktuuri poolest on MPP palju keerulisem kui kahepoolsed plaadid, nagu ka nende valmistamise tehnoloogia. Ja nende struktuur ise erineb oluliselt joonisel fig. 2. Need sisaldavad täiendavaid varjestuskihte (maandus ja toide), samuti mitut signaalikihti.

Tegelikkuses näevad nad välja sellised:

a) skemaatiliselt |

MFP kihtide vahelise ümberlülitamise tagamiseks kasutatakse kihtidevahelisi ühendusi (vias) ja microvias (microvias). 3.a. Kihtidevahelisi üleminekuid saab teha läbivate aukude kujul, mis ühendavad väliskihte omavahel ja sisemiste kihtidega. Kasutatakse ka kurte ja peidetud üleminekuid. Varjatud läbiviike kasutatakse plaadi sisemiste kihtide ühendamiseks. Nende kasutamine võimaldab oluliselt lihtsustada plaatide paigutust, näiteks saab 12-kihilise MPC konstruktsiooni taandada samaväärseks 8-kihiliseks. ümberlülitamine. |

c) selguse huvides 3D kujul |

Mitmekihiliste trükkplaatide valmistamiseks ühendatakse omavahel mitmed fooliumiga lamineeritud dielektrikud, mille jaoks kasutatakse liimimiseks tihendeid - preprege. Joonisel 3.c on prepreg näidatud valgena. Prepreg liimib mitmekihilise trükkplaadi kihid termopressimise teel. Mitmekihiliste trükkplaatide üldine paksus kasvab signaalikihtide arvu suurenedes ebaproportsionaalselt kiiresti. |

koos) |

Joonisel 3.c on kujutatud mitmekihilise trükkplaadi ligikaudne kihistruktuur koos nende paksustega. |

Vladimir Urazajev [L.12] usub, et struktuuride ja tehnoloogiate areng mikroelektroonikas on kooskõlas objektiivselt eksisteeriva tehnosüsteemide arengu seadusega: objektide paigutuse või liikumisega seotud ülesandeid lahendatakse punktist joonele, joonelt joonele liikumisega. tasapinnalt, tasapinnalt kolmemõõtmelisse ruumi.

Arvan, et trükkplaadid peavad seda seadust järgima. Selliste mitmetasandiliste (lõpmatu tasemega) trükkplaatide rakendamiseks on potentsiaalne võimalus. Sellest annavad tunnistust rikkalik kogemus lasertehnoloogiate kasutamisel trükkplaatide tootmisel, sama rikkalik kogemus laserstereolitograafia kasutamisel polümeeridest kolmemõõtmeliste objektide moodustamisel, kalduvus tõsta alusmaterjalide kuumakindlust jne. Ilmselgelt , tuleb selliseid tooteid nimetada millekski muuks. Kuna termin "trükkplaat" ei kajasta enam nende sisemist sisu ega tootmistehnoloogiat.

Võib-olla läheb.

Kuid mulle tundub, et kolmemõõtmelised struktuurid trükkplaatide kujundamisel on juba teada - need on mitmekihilised trükkplaadid. Ja elektroonikakomponentide mahuline paigaldamine kontaktplaatide asukohaga raadiokomponentide kõikidele pindadele vähendab nende paigaldamise valmistatavust, ühenduste kvaliteeti ning raskendab nende testimist ja hooldust.

Eks tulevik näitab!

Paindlikud trükkplaadid

Enamiku inimeste jaoks on trükkplaat lihtsalt jäik plaat, millel on elektrit juhtivad ühendused.

Jäigad trükkplaadid on kõige massiivsem raadioelektroonikas kasutatav toode, millest peaaegu kõik teavad.

Kuid on ka paindlikke trükkplaate, mis laiendavad üha enam oma kasutusala. Näiteks võib tuua nn painduvad trükitud kaablid (silmused). Sellised trükkplaadid täidavad piiratud funktsioone (raadioelementide substraadi funktsioon on välistatud). Neid kasutatakse tavaliste trükkplaatide ühendamiseks, asendades kimbud. Painduvad trükkplaadid omandavad elastsuse tänu sellele, et nende polümeer "põhimik" on väga elastses olekus. Painduvatel trükkplaatidel on kaks vabadusastet. Neid saab isegi Möbiuse ribaks voltida.

Joonistamine 4

Ühe või isegi kaks vabadusastet, kuid väga piiratud vabadust saab anda ka tavalistele jäikadele trükkplaatidele, milles substraadi polümeermaatriks on jäigas klaasjas olekus. See saavutatakse substraadi paksuse vähendamisega. Õhukestest dielektrikutest valmistatud reljeefsete trükkplaatide üks eeliseid on võime anda neile "ümarus". Nii saab võimalikuks nende kuju ja objektide (raketid, kosmoseobjektid jne) kuju kooskõlastamine, millesse neid saab paigutada. Tulemuseks on märkimisväärne kokkuhoid toodete sisemises mahus.

Nende oluline puudus on see, et kihtide arvu suurenemisega väheneb selliste trükkplaatide paindlikkus. Ja tavapäraste paindumatute komponentide kasutamine nõuab nende kuju fikseerimist. Kuna selliste paindumatute komponentidega trükkplaatide painded põhjustavad nende painduva trükkplaadiga ühendamise kohtades suuri mehaanilisi pingeid.

Jäikade ja painduvate trükkplaatide vahepealse positsiooni hõivavad "iidsed" trükkplaadid, mis koosnevad akordionina kokkuvolditud jäikadest elementidest. Sellised "akordionid" tekitasid tõenäoliselt idee luua mitmekihilised trükkplaadid. Kaasaegsed painduvad-jäigad trükkplaadid on teostatud teistmoodi. Peamiselt räägime mitmekihilistest trükkplaatidest. Nad võivad ühendada jäigad ja painduvad kihid. Kui painduvad kihid jäikadest välja võtta, on võimalik saada jäigast ja painduvast fragmentidest koosnev trükkplaat. Teine võimalus on ühendada kaks jäika fragmenti painduvaga.

PCB disainilahenduste klassifikatsioon, mis põhineb nende juhtiva mustri kihilisusel, hõlmab enamikku, kuid mitte kõiki trükkplaatide kujundusi. Näiteks kootud trükkplaatide või silmuste valmistamiseks osutus sobivaks mitte trükitrükk, vaid kudumisseadmed. Sellistel "trükkplaatidel" on juba kolm vabadusastet. Nii nagu tavaline kangas, võivad need võtta kõige veidramaid kujundeid ja kujundeid.

Kõrge soojusjuhtivusega trükkplaadid

Hiljuti on elektroonikaseadmete soojuse hajumine suurenenud, mis on seotud:

Arvutussüsteemide jõudluse suurendamine,

suure võimsusega lülitusvajadused,

Suurenenud soojuse hajumisega elektrooniliste komponentide kasutamine.

Viimane avaldub kõige selgemalt LED-valgustustehnoloogias, kus on järsult kasvanud huvi suure võimsusega ülierksatel LEDidel põhinevate valgusallikate loomise vastu. Pooljuht-LED-de valgusefektiivsus on jõudnud juba 100lm/W-ni. Sellised ülierksad LED-id asendavad tavapäraseid hõõglampe ja neid kasutatakse peaaegu kõigis valgustustehnoloogia valdkondades: tänavavalgustuslambid, autovalgustid, turvavalgustus, reklaamsildid, LED-paneelid, indikaatorid, märgid, valgusfoorid jne. Need LED-id on oma ühevärvilise värvi ja lülituskiiruse tõttu muutunud asendamatuks dekoratiivvalgustuses, dünaamilistes valgustussüsteemides. Samuti on soodne neid kasutada seal, kus on vaja drastiliselt energiat säästa, kus sagedane hooldus on kulukas ja kus elektriohutusnõuded on kõrged.

Uuringud näitavad, et ligikaudu 65-85% LED-i töötamise ajal kasutatavast elektrist muundatakse soojuseks. LED-i tootja soovitatud soojusrežiimide järgi võib LED-i kasutusiga ulatuda 10 aastani. Kuid kui termilist režiimi rikutakse (tavaliselt on see töö ristmiku temperatuuriga üle 120 ... 125 ° C), võib LED-i kasutusiga lüheneda 10 korda! Ja soovitatavate termiliste tingimuste jämeda mittejärgimise korral, näiteks emitteri tüüpi LED-ide sisselülitamisel ilma radiaatorita kauem kui 5-7 sekundit, võib LED isegi esimesel sisselülitamisel ebaõnnestuda. Üleminekutemperatuuri tõstmine toob lisaks kaasa hõõgumise heleduse vähenemise ja töölainepikkuse nihke. Seetõttu on väga oluline soojusrežiim õigesti arvutada ja võimalusel LED-i tekitatud soojust nii palju kui võimalik hajutada.

Suured suure võimsusega LED-ide tootjad nagu Cree, Osram, Nichia, Luxeon, Seoul Semiconductor, Edison Opto jt on pikka aega tootnud LED-mooduleid või klastreid metallist alusega trükkplaatidel (rahvusvahelises klassifikatsioonis IMPCB - Insulated Metal Printed Circuit Tahvel ehk AL PCB – alumiiniumalusel trükkplaadid).

Joonis 5

Need alumiiniumalusel trükkplaadid on madala ja fikseeritud soojustakistusega, mis võimaldab radiaatorile paigaldamisel tagada lihtsalt soojuse eemaldamise LED-i p-n ristmikult ja tagada selle töö kogu kasutusea jooksul.

Kõrge soojusjuhtivusega materjalidena kasutatakse selliste trükkplaatide aluste jaoks vaske, alumiiniumi, erinevat tüüpi keraamikat.

Tööstusliku tootmistehnoloogia probleemid

Trükkplaatide tehnoloogia arengulugu on kvaliteedi parandamise ja arengu käigus tekkivate probleemide ületamise ajalugu.

Siin on mõned tema üksikasjad.

Läbiava metalliseerimise teel valmistatud trükkplaatidel on vaatamata nende kõige laiemale kasutusalale väga tõsine puudus. Konstruktiivsest vaatenurgast on selliste trükkplaatide nõrgim lüli metalliseeritud postide ühenduskohad läbiviikudes ja juhtivates kihtides (padjad). Metalliseeritud samba ja juhtiva kihi ühendus kulgeb mööda padja otspinda. Ühenduse pikkus määratakse vaskfooliumi paksuse järgi ja see on tavaliselt 35 µm või vähem. Läbiviikude seinte galvaanilisele katmisele eelneb keemilise plaadistuse etapp. Keemiline vask, erinevalt galvaanilisest vasest, on lahtisem. Seetõttu toimub metalliseeritud samba ühendus kontaktpadja otspinnaga keemilise vase vahepealse alamkihi kaudu, mis on tugevusomadustelt nõrgem. Klaaskiu soojuspaisumistegur on palju suurem kui vasel. Epoksüvaigu klaasistumistemperatuuri läbimisel suureneb erinevus järsult. Termošokkide ajal, mida trükkplaat kogeb erinevatel põhjustel, mõjub ühendus väga suurele mehaanilisele koormusele ja ... katkeb. Selle tulemusena katkeb elektriahel ja elektriahela töö on häiritud.

Riis. 6. Kihtidevahelised üleminekud mitmekihilistes trükkplaatides: a) ilma dielektrilise aluskatteta, 6) dielektrilise aluskattega 1 - dielektriline, 2 - sisekihi padi, 3 - keemiline vask, 4 - galvaaniline vask

Riis. Joonis 7. Fragment mitmekihilise trükkplaadi konstruktsioonist, mis on valmistatud kihtide kaupa: 1 - kihtidevaheline üleminek, 2 - sisemise kihi juht, 3 - paigaldusalus, 4 - välimise juht kiht, 5 - dielektrilised kihid

Mitmekihilistes trükkplaatides saab sisemiste läbipääsude töökindlust suurendada lisatoimingu – dielektriku alasöövitamise (osalise eemaldamise) sisseviimisega enne metalliseerimist. Sel juhul toimub metalliseeritud postide ühendamine kontaktpatjadega mitte ainult piki otsa, vaid ka osaliselt piki nende patjade välimisi rõngakujulisi tsoone (joonis 6).

Mitmekihiliste trükkplaatide metalliseeritud üleminekute suurem usaldusväärsus saavutati mitmekihiliste trükkplaatide valmistamise tehnoloogiaga kiht-kihilise ülesehitusmeetodi abil (joonis 7). Selle meetodi puhul on trükitud kihtide juhtivate elementide vahelised ühendused teostatud vase galvaanilise kogunemisega isolatsioonikihi aukudesse. Erinevalt läbiva ava plaadistamise meetodist täidetakse sel juhul läbiviigud täielikult vasega. Juhtivate kihtide vaheline ühenduspind muutub palju suuremaks ja geomeetria on erinev. Selliste ühenduste katkestamine pole nii lihtne. Ja ometi pole see tehnoloogia ideaalist kaugel. Üleminek "galvaaniline vask - keemiline vask - tsingitud vask" jääb endiselt.

Läbiava metalliseerimisega valmistatud trükkplaadid peavad taluma vähemalt nelja (mitmekihiliselt vähemalt kolme) ümberjootmist. Reljeefsed trükkplaadid võimaldavad palju suuremal hulgal uuesti jootmist (kuni 50). Arendajate sõnul ei vähenda reljeefsete trükkplaatide metalliseeritud viaad nende töökindlust, vaid suurendavad neid. Mis põhjustas nii järsu kvalitatiivse hüppe? Vastus on lihtne. Reljeefsete trükkplaatide valmistamise tehnoloogias realiseeritakse juhtivad kihid ja neid ühendavad metalliseeritud sambad ühe tehnoloogilise tsüklina (samaaegselt). Seetõttu puudub üleminek "galvaaniline vask - keemiline vask - tsingitud vask". Kuid nii kõrge tulemus saadi trükkplaatide tootmiseks kõige enam masstoodetud tehnoloogia tagasilükkamise tõttu teisele konstruktsioonile ülemineku tulemusena. Paljudel põhjustel ei ole soovitav loobuda läbivate aukude metalliseerimise meetodist.

Kuidas olla?

Vastutus tõkkekihi moodustamise eest kontaktpatjade ja metalliseeritud korkide otste ristumiskohas lasub peamiselt tehnoloogidel. Nad suutsid selle probleemi lahendada. Revolutsioonilised muudatused trükkplaatide valmistamise tehnoloogias on sisse viidud aukude otsese metalliseerimise meetodite abil, mis välistab keemilise metalliseerimise etapi, piirdudes ainult pinna eelaktiveerimisega. Veelgi enam, otsese metalliseerimise protsessid viiakse läbi nii, et juhtiv kile ilmub ainult seal, kus seda vajatakse - dielektriku pinnale. Selle tulemusel puudub otseläbiava plaadistuse meetodil valmistatud trükkplaatide kaetud avades tõkkekiht. Kas pole mitte ilus viis tehnilise vastuolu lahendamiseks?

Samuti suudeti ületada via-de plaadistusega seotud tehniline vastuolu. Plaaditud augud võivad muutuda trükkplaatide nõrgaks lüliks muul põhjusel. Seina paksus peaks ideaaljuhul olema kogu nende kõrguse ulatuses ühtlane. Vastasel juhul on jälle probleeme töökindlusega. Galvaniseerimisprotsesside füüsikaline keemia on selle vastu. Katte ideaalne ja tegelik profiil kaetud avades on näidatud joonisel fig. 5. Katte paksus augu sügavuses on tavaliselt väiksem kui pinnal. Põhjused on väga erinevad: ebaühtlane voolutihedus, katoodpolarisatsioon, ebapiisav elektrolüüdi vahetuskurss jne. Kaasaegsetes trükkplaatides on metalliseeritud läbimõõtude läbimõõt juba ületanud 100 mikroni piiri ning kõrguse ja läbimõõdu suhe. auk ulatub mõnel juhul 20:1. Olukord muutus äärmiselt keeruliseks. Füüsikalised meetodid (ultraheli kasutamine, vedelikuvahetuse intensiivsuse suurendamine trükkplaatide aukudes jne) on oma võimalused juba ammendanud. Isegi elektrolüüdi viskoossus hakkab mängima olulist rolli.

Riis. 8. Trükkplaadile plaaditava via läbilõige. 1 - dielektriline, 2 - aukude seinte ideaalne metalliseerimisprofiil, 3 - aukude seinte tegelik metalliseeritud profiil,

4 – vastu

Traditsiooniliselt lahendati see probleem tasakaalustavate lisanditega elektrolüütide kasutamisega, mis adsorbeeritakse kohtades, kus voolutihedus on suurem. Selliste lisandite sorptsioon on võrdeline voolutihedusega. Lisandid loovad tõkkekihi, et neutraliseerida üleliigset plaatimist teravatel servadel ja külgnevatel aladel (PCB pinnale lähemal).

Selle probleemi teistsugune lahendus on teoreetiliselt tuntud juba pikka aega, kuid praktiliselt oli seda võimalik rakendada üsna hiljuti - pärast suure võimsusega lülitustoiteallikate tööstusliku tootmise omandamist. See meetod põhineb galvaaniliste vannide impulss- (tagurpidi) toiterežiimi kasutamisel. Enamasti toidetakse alalisvoolu. Kui see juhtub, katte sadestumine. Pöördvoolu antakse väiksema osa ajast. Samal ajal toimub ladestunud katte lahustumine. Ebaühtlane voolutihedus (suurem teravatel nurkadel) tuleb sel juhul ainult kasuks. Sel põhjusel toimub katte lahustumine esmalt ja suuremal määral trükkplaadi pinnal. Selles tehnilises lahenduses kasutatakse tehniliste vastuolude lahendamiseks tervet "buketti" meetodeid: kasutage osaliselt üleliigset tegevust, muutes kahju kasuks, rakendage üleminekut pidevalt protsessilt impulssprotsessile, tehke vastupidist jne. saadud tulemus vastab sellele "kimbule". Edasi- ja tagurpidi impulsside kestuse teatud kombinatsiooniga on isegi võimalik saavutada augu sügavuses kattekihi paksus, mis on suurem kui trükkplaadi pinnal. Seetõttu on see tehnoloogia osutunud asendamatuks pimedate läbiviikude metalliga täitmisel (tänapäevaste trükkplaatide omadus), mille tõttu PCB-de ühenduste tihedus ligikaudu kahekordistub.

Trükkplaatide metalliseeritud ristmike töökindlusega seotud probleemid on lokaalset laadi. Järelikult ei ole ka nende väljatöötamise käigus tekkivad vastuolud trükkplaatide kui terviku suhtes universaalsed. Kuigi sellised trükkplaadid hõivavad lõviosa kõigi trükkplaatide turust.

Samuti lahenevad arendusprotsessis muud probleemid, millega tehnoloogid silmitsi seisavad, kuid tarbijad neile isegi ei mõtle. Hankime oma vajadustele vastavad mitmekihilised trükkplaadid ja rakendame neid.

Mikrominiaturiseerimine

Algstaadiumis paigaldati trükkplaatidele samad komponendid, mida kasutati REA mahulisel paigaldamisel, kuigi järeldusi oli nende suuruse vähendamiseks pisut täpsustatud. Kuid levinumaid komponente saab trükkplaatidele paigaldada ilma ümbertegemiseta.

Trükkplaatide tulekuga sai võimalikuks trükkplaatidel kasutatavate komponentide mõõtmete vähendamine, mis omakorda tõi kaasa nende elementide poolt tarbitavate tööpingete ja voolude vähenemise. Alates 1954. aastast on elektrijaamade ja elektritööstuse ministeerium masstootnud Dorozhny toruga kaasaskantavat raadiovastuvõtjat, milles kasutati trükkplaati.

Miniatuursete pooljuhtvõimendusseadmete - transistoride - tulekuga hakkasid kodumasinates domineerima trükkplaadid, veidi hiljem tööstuses ning ühele kiibile kombineeritud elektrooniliste vooluahelate fragmentide - funktsionaalsete moodulite ja mikroskeemide - tulekuga nägi ette nende disain. eranditult mittetrükkplaatide paigaldamiseks.

Aktiivsete ja passiivsete komponentide suuruse jätkuva vähendamisega on ilmunud uus kontseptsioon - "Mikrominiaturiseerimine".

Elektrooniliste komponentide puhul ilmusid selle tulemuseks LSI ja VLSI, mis sisaldavad palju miljoneid transistore. Nende välimus tingis vajaduse suurendada välisühenduste arvu (vt graafikaprotsessori kontaktpinda joonisel 9.a), mis omakorda põhjustas juhtivate liinide juhtmestiku keerukuse, mida on näha joonisel 9.b. .

Selline GPU paneel ja Protsessor ka - ei midagi muud kui väike mitmekihiline trükkplaat, millele asetatakse protsessori kiip ise, kiibi tihvtide juhtmestik kontaktväljaga ja kinnitatud elemendid (tavaliselt toitejaotussüsteemi filtrikondensaatorid)

|

|

Joonis 9

Ja see ei tundu teile naljana, Inteli või AMD 2010. aasta protsessor on samuti trükkplaat ja seejuures mitmekihiline.

Joonis 9a

Trükkplaatide areng, aga ka elektroonikatehnoloogia üldiselt, on selle elementide vähendamise rida; nende tihendamine trükipinnal, samuti elektroonikatehnoloogia elementide vähenemine. "Elementide" all tuleks sel juhul mõista nii trükkplaatide (juhid, läbiviigud jne) enda omadust kui ka supersüsteemi elemente (trükklülituskomplekt) - raadioelemente. Uusimad mikrominiaturiseerimise kiirused on trükkplaatidest ees.

Mikroelektroonika tegeleb VLSI arendamisega.

Elemendi aluse tiheduse suurendamine nõuab sama trükkplaadi - selle elemendi aluse kandja - juhtidelt. Sellega seoses on palju probleeme, mis vajavad lahendamist. Räägime kahest sellisest probleemist ja nende lahendamisest üksikasjalikumalt.

Esimesed trükkplaatide valmistamise meetodid põhinesid vaskfooliumist juhtide liimimisel dielektrilise substraadi pinnale.

Eeldati, et juhtmete laiust ja juhtmevahesid mõõdetakse millimeetrites. Selles versioonis oli see tehnoloogia üsna tõhus. Hilisem elektroonikatehnoloogia miniaturiseerimine nõudis teiste trükkplaatide valmistamise meetodite loomist, mille põhivariante (lahutav, liitev, poolliittav, kombineeritud) kasutatakse tänapäevalgi. Selliste tehnoloogiate kasutamine võimaldas rakendada trükkplaate, mille elementide suurust mõõdetakse kümnendikku millimeetrites.

Umbes 0,1 mm (100 µm) PCB eraldusvõime taseme saavutamine on olnud verstapost. Ühest küljest toimus üleminek "alla" veel ühe tellimuse võrra. Teisalt omamoodi kvalitatiivne hüpe. Miks? Enamiku kaasaegsete trükkplaatide dielektriliseks substraadiks on klaaskiud – klaaskiuga tugevdatud polümeermaatriksiga lamineeritud plastik. Trükkplaadi juhtmete vaheliste vahede vähendamine on viinud selleni, et need on muutunud vastavuses klaaskiudude paksusega või nende klaaskiust filamentide põimimise sõlmede paksusega. Ja olukord, kus dirigendid on selliste sõlmedega "suletud", on muutunud üsna reaalseks. Selle tulemusena on muutunud reaalseks ka omapäraste kapillaaride moodustumine klaaskius, "sulgedes" need juhid. Kõrge õhuniiskuse tingimustes põhjustavad kapillaarid lõpuks trükkplaatide juhtide vahelise isolatsioonitaseme halvenemise. Ja täpsemalt, see juhtub isegi normaalse niiskuse tingimustes. Normaalsetes tingimustes on märgata ka niiskuse kondenseerumist klaaskiu kapillaarstruktuurides Niiskus vähendab alati isolatsioonitakistuse taset.

Kuna sellised trükkplaadid on muutunud tänapäevastes elektroonikaseadmetes tavapäraseks, võib järeldada, et trükkplaatide põhimaterjalide arendajatel õnnestus see probleem siiski traditsiooniliste meetoditega lahendada. Kuid kas nad tulevad toime järgmise olulise sündmusega? Teine kvalitatiivne hüpe on juba toimunud.

On teatatud, et Samsungi spetsialistid on omandanud tehnoloogia trükkplaatide valmistamiseks, mille juhtmete laius ja vahed nende vahel on 8-10 mikronit. Kuid see pole klaasniidi jämedus, vaid klaaskiud!

Praeguste ja eriti tulevaste trükkplaatide juhtide üliväikeste vahede isolatsiooni tagamise ülesanne on keeruline. Mis meetoditega see lahendatakse - traditsiooniliste või mittetraditsiooniliste - ja kas see lahendatakse - seda näitab aeg.

Riis. Joonis 10. Vaskfooliumi söövitusprofiilid: a - ideaalne profiil, b - pärisprofiil; 1 - kaitsekiht, 2 - juht, 3 - dielektrik

Raskusi oli trükkplaatide üliväikeste (ülikitsaste) juhtide hankimisega. Mitmel põhjusel on trükkplaatide tootmistehnoloogiates laialt levinud lahutavad meetodid. Lahutavate meetodite puhul moodustatakse elektriahela muster ebavajalike fooliumikildude eemaldamise teel. Isegi Teise maailmasõja ajal töötas Paul Eisler välja vaskfooliumi raudkloriidiga söövitamise tehnoloogia. Sellist vähenõudlikku tehnoloogiat kasutavad raadioamatöörid siiani. Tööstustehnoloogia pole sellest "köögi" tehnoloogiast kaugel. Kui just peitsilahenduste koostis pole muutunud ja protsesside automatiseerimise elemendid on tekkinud.

Absoluutselt kõigi söövitustehnoloogiate põhiliseks puuduseks on see, et söövitamine ei toimu mitte ainult soovitud suunas (dielektriku pinna poole), vaid ka soovimatus põikisuunas. Juhtide külgmine läbilõige on proportsionaalne vaskfooliumi paksusega (umbes 70%). Tavaliselt saadakse ideaalse juhtprofiili asemel seenelaadne profiil (joon. 10). Kui juhtmete laius on suur ja kõige lihtsamatel trükkplaatidel mõõdetakse seda isegi millimeetrites, pigistavad need juhtide külgmise alalõike suhtes lihtsalt silma kinni. Kui juhtmete laius on vastavuses nende kõrgusega või sellest isegi väiksem (tänapäeva tegelikkus), siis seavad "külgmised püüdlused" kahtluse alla selliste tehnoloogiate kasutamise otstarbekuse.

Praktikas saab trükitud juhtmete külgmise alasöövituse hulka teatud määral vähendada. See saavutatakse söövituskiiruse suurendamisega; kasutades juga valamist (söövitusjoad langevad kokku soovitud suunaga - risti lehe tasapinnaga), samuti muul viisil. Kuid kui juhi laius läheneb selle kõrgusele, muutub selliste täiustuste tõhusus selgelt ebapiisavaks.

Kuid fotolitograafia, keemia ja tehnoloogia edusammud võimaldavad nüüd kõiki neid probleeme lahendada. Need lahendused on võetud mikroelektroonika tehnoloogiatest.

Raadioamatöörtehnoloogiad trükkplaatide tootmiseks

Trükkplaatide valmistamisel amatöörraadiotingimustes on oma eripärad ja tehnoloogia areng suurendab neid võimalusi. Kuid protsessid on jätkuvalt nende aluseks

Küsimus, kuidas kodus odavalt trükkplaate valmistada, on muret teinud kõigile raadioamatööridele ilmselt juba eelmise sajandi 60. aastatest, mil trükkplaate kasutati laialdaselt kodumasinates. Ja kui siis polnud tehnoloogiate valik nii suur, siis tänapäeval suudavad raadioamatöörid tänu kaasaegse tehnoloogia arengule kiiresti ja tõhusalt toota trükkplaate ilma kalleid seadmeid kasutamata. Ja need võimalused laienevad pidevalt, võimaldades neil oma loomingu kvaliteeti tööstusdisainilahendustele lähemale tuua.

Tegelikult võib kogu trükkplaadi valmistamise protsessi jagada viieks põhietapiks:

- tooriku eelvalmistamine (pinna puhastamine, rasvaärastus);

- kaitsekatte pealekandmine ühel või teisel viisil;

- üleliigse vase eemaldamine plaadi pinnalt (söövitus);

- töödeldava detaili puhastamine kaitsekattest;

- aukude puurimine, räbustiga katmine, tinatamine.

Käsitleme ainult kõige levinumat "klassikalist" tehnoloogiat, mille puhul eemaldatakse plaadi pinnalt üleliigsed vasealad keemilise söövitamise teel. Lisaks on võimalik näiteks vaske eemaldada freesimise või elektrilise sädememasina abil. Neid meetodeid pole aga laialdaselt kasutatud ei raadioamatöörkeskkonnas ega tööstuses (kuigi plaatide valmistamist freesimise teel kasutatakse mõnikord juhtudel, kui on vaja väga kiiresti valmistada lihtsaid trükkplaate üksikutes kogustes).

Ja siin räägime tehnoloogilise protsessi esimesest 4 punktist, kuna puurimist teostab raadioamatöör, kasutades tal olevat tööriista.

Kodus on tööstusdisainilahendustega konkureerivat mitmekihilist trükkplaati võimatu valmistada, seetõttu kasutatakse amatöörraadiotingimustes tavaliselt kahepoolseid trükkplaate ja mikrolaineseadmete konstruktsioonides ainult kahepoolseid.

Kuigi koduse PCB-de valmistamisel tuleks vooluringi projekteerimisel kasutada võimalikult palju pinnakinnituskomponente, võimaldab see mõnel juhul peaaegu kogu vooluringi suunata plaadi ühele küljele. See on tingitud asjaolust, et seni pole leiutatud ühtegi koduses tingimustes reaalselt teostatavat via-de metalliseerimise tehnoloogiat. Seega, kui plaati ei saa ühelt poolt juhtmestada, tuleks teisele küljele juhtmestada, kasutades läbiviikudena plaadile paigaldatud erinevate komponentide juhtmeid, mis sel juhul tuleb plaadi mõlemalt küljelt jootma. Muidugi on aukude plaadistuse asendamiseks erinevaid võimalusi (kasutades auku sisestatud peenikest juhet, mis on joodetud plaadi mõlemal küljel olevate rööbaste külge; kasutades spetsiaalseid korke), kuid kõigil neil on olulisi puudusi ja need on ebamugavad. kasutada. Ideaalis tuleks plaati suunata ainult ühel küljel, kasutades minimaalset arvu džemprid.

Vaatleme nüüd üksikasjalikumalt trükkplaadi valmistamise kõiki etappe.

Töödeldava detaili esialgne ettevalmistamine

See etapp on esialgne ja seisneb tulevase trükkplaadi pinna ettevalmistamises sellele kaitsekatte pealekandmiseks. Üldiselt ei ole pindade puhastustehnoloogias pika aja jooksul olulisi muutusi toimunud. Kogu protsess taandub oksiidide ja saasteainete eemaldamisele plaadi pinnalt erinevate abrasiivsete toodete abil ning sellele järgnevale rasvaärastusele.

Tugeva mustuse eemaldamiseks võite kasutada peeneteralist liivapaberit ("null"), peent abrasiivset pulbrit või mõnda muud tööriista, mis ei jäta plaadi pinnale sügavaid kriimustusi. Vahel võib trükkplaadi pinda lihtsalt pesta kõva pesulapiga nõude pesemiseks pesuaine või pulbriga (selleks on mugav kasutada nõude pesemiseks abrasiivset pesulappi, mis näeb välja nagu vildiks, milles on väikeseid mõne aine lisandeid; sageli liimitakse selline pesulapp vahtkummitüki külge) . Lisaks, kui trükkplaadi pind on piisavalt puhas, võite abrasiivtöötluse üldse vahele jätta ja minna otse rasvaärastuse juurde.

Kui trükkplaadil on ainult paks oksiidkile, saab selle kergesti eemaldada, töödeldes trükkplaati 3-5 sekundit raudkloriidi lahusega, millele järgneb loputamine külmas jooksvas vees. Siiski tuleb märkida, et see toiming on soovitav teha vahetult enne kaitsekatte pealekandmist või pärast seda hoida töödeldavat detaili pimedas kohas, kuna vask oksüdeerub valguse käes kiiresti.

Pinna ettevalmistamise viimane etapp on rasvaärastus. Selleks võite kasutada alkoholi, bensiini või atsetooniga niisutatud pehmet lappi, mis ei jäta kiude. Siin tasub pöörata tähelepanu plaadi pinna puhtusele pärast rasvaäratamist, kuna viimasel ajal on hakanud kokku puutuma atsetoon ja alkohol koos märkimisväärse koguse lisanditega, mis jätavad pärast kuivamist plaadile valkjad plekid. Kui jah, siis peaksite otsima teise rasvaeemaldusvahendi. Pärast rasvaärastust tuleb plaati pesta jooksva külma veega. Puhastamise kvaliteeti saab kontrollida, jälgides vaskpinna veega niisutamise astet. Pind, mis on täielikult veega märjaks saanud, ilma et sellele tekiks tilka ja puruneks veekile, on normaalse puhastustaseme näitaja. Selles veekihis esinevad häired näitavad, et pinda pole piisavalt puhastatud.

Kaitsev kate

Kaitsekatte pealekandmine on PCB tootmisprotsessi kõige olulisem etapp ja just see määrab 90% ulatuses valmistatava plaadi kvaliteedi. Praegu on amatöörraadiokeskkonnas kaitsekatte pealekandmiseks kolm kõige populaarsemat meetodit. Vaatleme neid kasutades saadud plaatide kvaliteedi kasvavas järjekorras.

Kõigepealt tuleks selgitada, et tooriku pinnal olev kaitsekate peab moodustama homogeense, ilma defektideta massi, millel on ühtlased piirid ja mis on vastupidav peitsimislahuse keemilistele komponentidele.

Kaitsekatte käsitsi pealekandmine

Selle meetodi puhul kantakse trükkplaadi joonis klaaskiule käsitsi, kasutades mingit kirjutusseadet. Viimasel ajal on müügile ilmunud palju markereid, mille värvainet ei pesta veega maha ja mis annab üsna tugeva kaitsekihi. Lisaks saab käsitsi joonistamiseks kasutada joonistuspliiatsit või mõnda muud värviga täidetud seadet. Nii on näiteks mugav kasutada tõmbamiseks õhukese nõelaga süstalt (selleks sobivad kõige paremini 0,3-0,6 mm nõela läbimõõduga insuliinisüstlad), mis on lõigatud 5-8 mm pikkuseks. Sel juhul ei tohiks varda süstlasse sisestada - värvaine peaks kapillaarefekti toimel vabalt voolama. Samuti võite soovitud läbimõõdu saavutamiseks süstla asemel kasutada tule kohale venitatud õhukest klaas- või plasttoru. Erilist tähelepanu tuleks pöörata toru või nõela serva töötlemise kvaliteedile: joonistamisel ei tohiks need plaati kriimustada, vastasel juhul võivad juba värvitud kohad kahjustada saada. Värvainena selliste seadmetega töötamisel võite kasutada bituumen- või mõnda muud lakki, mis on lahjendatud lahustiga, zaponlakiga või isegi kampoli alkoholilahusega. Sel juhul on vaja valida värvi konsistents nii, et see voolaks tõmbamisel vabalt, kuid samas ei voolaks välja ega moodustaks nõela või toru otsas tilku. Tuleb märkida, et kaitsekatte käsitsi pealekandmise protsess on üsna töömahukas ja sobib ainult juhtudel, kui on vaja väga kiiresti valmistada väike plaat. Käsitsi joonistamisel saavutatav minimaalne rööpmelaius on suurusjärgus 0,5 mm.

Laserprinteri ja rauatehnoloogia kasutamine

See tehnoloogia ilmus suhteliselt hiljuti, kuid selle lihtsuse ja saadud plaatide kõrge kvaliteedi tõttu hakati seda kohe laialdaselt kasutama. Tehnoloogia aluseks on tooneri (laserprinterites trükkimisel kasutatav pulber) ülekandmine mistahes aluspinnalt trükkplaadile.

Sel juhul on võimalik kaks võimalust: kas kasutatav substraat eraldatakse plaadist enne söövitamist või kui substraati kasutatakse alumiiniumfoolium, see on söövitatud kokku vasega .