Zoals hierboven opgemerkt, zijn de circuits verschillend: digitaal gedeelte; analoog deel; vermogensgedeelte; interface-gedeelte. Al deze delen van de keten moeten waar mogelijk worden ruimtelijk gemaakt. Anders kunnen er ‘wonderen’ gebeuren. Dus bijvoorbeeld als uw apparaat dat heeft touchpad(de capaciteit wordt getekend met een koperen substraat op het bord), en je plaatst ernaast een schakelende voedingsconverter, dan zal interferentie tot valse positieven leiden. Nog een voorbeeld: het plaatsen van een voedingsonderdeel, zoals een relais, in de buurt van het digitale of analoge onderdeel, kan in het ergste geval de interne onderdelen van de microcontroller beschadigen, waardoor een potentiaal van meer dan 5 volt op de pin ontstaat en valse positieven ontstaan (in het digitale deel) of onjuiste metingen (in het analoge deel), maar als de ADC-resolutie niet groter is dan 10 bits, hoeven de landen niet te worden gescheiden, aangezien de impact meestal minimaal is).

Door de landen “anders” te maken, verminder je hun impact op elkaar. Waar moet u op letten bij het bewerken van land?

Door het grondoppervlak van de PCB te maximaliseren, wordt de inductie ervan geminimaliseerd, wat op zijn beurt leidt tot verminderde straling. Bovendien neemt door het vergroten van het oppervlak de ruisimmuniteit van de printplaat toe. Er zijn twee manieren om het gebied te vergroten: vul het bord volledig of maak het in de vorm van een raster.

Met volledige vulling kunt u de laagste impedantie krijgen - dit is een "ideaal" aardingssysteem (het gaas is iets slechter).

Op borden met een groot oppervlak kan echter continu vullen met een aarden polygoon. De polygoon moet zo gelijkmatig mogelijk aan beide zijden van het bord worden geplaatst. Met behulp van het raster moet u de stap ervan bepalen: .

Polygonen op meerlaagse platen moeten op verschillende plaatsen met elkaar worden verbonden; hieronder staat een "kooi van Faraday" in het ontwerp van een printplaat. Deze techniek wordt gebruikt bij gigahertz-frequenties.

Als de grond als een eenvoudig spoor wordt geleid, wordt aanbevolen om de voedingskabel aan de andere kant van het bord te leggen. In het geval dat meerlaags bord Ook de grond- en elektriciteitsleidingen bevinden zich op verschillende lagen.

De weerstand van de geleiders is ook afhankelijk van de frequentie (zie. ). Hoe hoger de frequentie, hoe hoger de spoor-/grondweerstand. Dus als bij 100 Hz de aardweerstand bijvoorbeeld 574 μOhm is en het signaalspoor (breedte 1 mm, lengte 10 mm, dikte 35 μm) 5,74 mOhm is, dan zullen ze bij een frequentie van 1 Hz waarden aannemen van 11,6 mOhm en 43,7 Ohm. Zoals je ziet is het verschil enorm. Bovendien begint het bord zelf straling uit te zenden, vooral in de gebieden waar de draden op het bord zijn aangesloten.

We hebben vanuit een algemeen gezichtspunt naar de ‘grond’ gekeken, maar als we op de details ingaan, moeten we de zogenaamde ‘signaalgrond’ bespreken, waarbij:

A) Eenpuntsverbinding is vanuit ruisoogpunt een ongewenste topologie. Door de serieschakeling neemt de grondimpedantie toe, wat bij hoge frequenties tot problemen leidt. Het aanvaardbare bereik voor deze topologie is van 1 Hz tot 10 MHz, op voorwaarde dat het langste aardtracé niet groter is dan 1/20 van de golflengte.

B) een multipoint-verbinding heeft een aanzienlijk lagere impedantie - aanbevolen in digitale circuits en bij hoge frequenties. Verbindingen moeten zo kort mogelijk zijn om de weerstand te minimaliseren. In circuits met lage frequenties deze topologie Niet beste keuze. Als het bord een LF- en HF-gedeelte heeft, moet de HF dichter bij de grond worden geplaatst en de LF dichter bij de stroomlijn.

C) hybride aansluiting - het wordt aanbevolen om deze te gebruiken als er verschillende componenten op één printplaat zitten: digitaal deel, analoog of stroom. Ze werken voor verschillende frequenties en mogen niet worden gemengd voor een grotere nauwkeurigheid en stabiliteit van het apparaat.

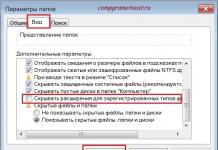

Voorbeeld van landverdeling:

In ons geval is er (grofweg) maar één onderdeel: digitaal. Er zullen connectoren op het bord zijn, maar de stromen die er doorheen gaan zijn onbeduidend (programmeur, UART-pin voor Wi-Fi-module) en mag de werking van het apparaat niet beïnvloeden. Zelfs klok frequentie microcontroller - 24 MHz, alle randapparatuur waarmee deze is verbonden, werkt op frequenties die aanzienlijk lager zijn dan 10 MHz (met uitzondering van de Wi-Fi-module, waarvan de frequentie 2,4 GHz is). Met andere woorden: ons apparaat kan gebruik maken van een single-point verbinding, maar ook van een multipoint verbinding het systeem zal het doen. Het wordt ook aanbevolen om de polygoon onder alle niet-emitterende objecten te plaatsen hoogfrequente circuits(zoals onze microcontroller, maar we zullen er later over praten).

Wanneer u een stortplaats volledig vult, is het de moeite waard om het koper onder de Wi-Fi-module te verwijderen - dit voorkomt dat de straling ervan wordt afgeschermd.

Alle geïsoleerde kopersecties (dood koper) moeten worden verwijderd, omdat ze bij RF beginnen uit te stralen en de signaallijnen te verstoren. Het potentieel in dergelijke gebieden is anders dan dat van de grond en is ongewenst.

Naast de grond/polygoon zijn er nog andere sporen op het bord: signaalsporen. Ze kunnen een kloksignaal dragen (bijvoorbeeld de SCK-lijn van de MAX7219-chip) of gegevens verzenden (UART RX- en TX-tracks van de Wi-Fi-module). Het aansluiten ervan is niet minder verantwoordelijk - u moet een paar regels kennen. Ten eerste moet, om interferentie van de ene geleider naar de andere te minimaliseren, de afstand daartussen worden gehandhaafd.

Voor kloksignalen, maar ook voor audio-, video- en resetlijnen wordt aanbevolen om aan de zijkanten minimaal twee spoorbreedtes vrij te laten. In bijzonder kritieke gevallen proberen ze te voorkomen dat ze elkaar kruisen met sporen aan de andere kant van het bord.

Je hebt vast wel al printplaten van verschillende apparaten gezien - en gemerkt dat de meeste geen rechte hoeken hebben.

Bij hoge frequenties fungeren ze als antennes, dus bij het draaien nemen ze hun toevlucht tot hoeken van 45 graden.

Vroeger werden printplaten met de hand getekend, wat betekent dat de hoeken willekeurig waren (niet strikt 45 graden). Vanuit EMC-oogpunt is deze lay-out beter, maar maakt het bord er niet begrijpelijker op. Op dit moment ondersteunen alle moderne CAD-systemen voornamelijk .

Dit kan onder andere bij het draaien van 90 graden, wat betekent in krachtige circuits met hoge stromen, leiden tot oververhitting en doorbranden van de sectie. In laagfrequente circuits is het gebruik van T-vormige verbindingen niet verboden, maar in hoogfrequente circuits zal dit tot problemen leiden.

Aan de andere kant moeten scherpe hoeken worden vermeden - dit is slecht vanuit technologisch oogpunt. Op dergelijke plaatsen ontstaat er een “stagnatie” van chemische reagentia en tijdens het etsen wordt een deel van de geleider eenvoudigweg weggeëtst.

De breedte van de geleider moet onder meer constant zijn, want als deze verandert, begint het spoor zich als een antenne te gedragen. Het wordt afgeraden om via-gaten op de pad of in de directe nabijheid van het element te plaatsen (zonder ze te scheiden met een soldeermasker), omdat dit kan leiden tot soldeervloei en als gevolg daarvan defecten tijdens de montage kan veroorzaken. Het is het beste om de via's af te dekken met een soldeermasker.

Elementen die met de stortplaats zijn verbonden, moeten worden gescheiden door een thermische barrière, die ongelijkmatige verwarming van de locatie tijdens het solderen helpt voorkomen.

Microcontroller

We hebben gekeken naar de basiskwesties van de PCB-lay-out, het is tijd om verder te gaan met specifieke zaken, in het bijzonder beste praktijken voor het bedraden van de stroom- en aardleidingen van de microcontroller.

Blokkeercondensatoren moeten zo dicht mogelijk bij de aansluitingen van de microcontroller worden geplaatst, zodat ze zich langs het “pad” van de stroom bevinden. Anders heeft het gewoon geen zin.

Voor enkelzijdig afdrukken ziet het sjabloon er als volgt uit:

Bij een dubbelzijdig bord is het handig om de condensatoren onder de microcontroller te plaatsen, maar bij een grote batch en automatische installatie zal dit technische problemen opleveren. Meestal proberen ze de componenten aan één kant te plaatsen.

De kwartsresonator, de klokbron, moet ook zo dicht mogelijk bij de benen worden geplaatst. Enkelzijdig bord:

Alle jumpers tussen de poten van SMD-chips moeten zich buiten het soldeergebied bevinden:

En tot slot nog enkele nuttige tips.

1 Algemene bepalingen

Om problemen met elektrostatica en ruis te voorkomen, moeten bepaalde regels worden gevolgd bij het aanleggen van de printplaat. Het meest kritische punt is pin C, omdat hij wordt aangesloten op de ingebouwde 3,3 volt voeding van de MK-kern. Daarom moet de filtercondensator zo dicht mogelijk bij de aansluiting worden geplaatst.

Let ook goed op de bedrading van de stroom- en aardcircuits. Het eten wordt verzorgd door een “ster”. Wij raden aan om aan de inbouwzijde direct onder de MK-opbouw een laagje aarde aan te brengen. De Vcc- en Vss-lijnen mogen slechts één verbindingspunt hebben met de rest van het circuit om interferentie op de MK en vanuit de MK te voorkomen. Filtercondensatoren (DeCaps) moeten zo dicht mogelijk bij de overeenkomstige aansluitingen worden geplaatst. Wanneer ook grote afstand ze houden op hun functie uit te oefenen.

Bij gebruik van kwartsresonatoren moeten deze op een minimale afstand van de Xn(A)-aansluitingen worden geplaatst.

Indien mogelijk is het raadzaam om aan de MK-montagezijde filtercondensatoren te plaatsen.

2 Voedingsbedrading

De Vcc- en Vss-bussen moeten niet in een serieschakeling, maar in een “ster” worden gerouteerd. Voor Vss wordt een aarden polygoon onder het MK-lichaam aanbevolen, op één punt verbonden met de rest van het circuit.

Hieronder staan twee voorbeelden van slechte en goede voedingsbedrading.

3 Filteruitgang C

4 Stroomcircuits filteren

Filtercondensatoren (DeCaps) voor stroomcircuits moeten zich in het pad van stroomstromen bevinden, anders heeft het gebruik ervan geen zin. De volgende afbeelding legt deze verklaring uit:

5 Locatie van de kwartsresonator en bedrading van signaalcircuits

Kwarts moet zo dicht mogelijk bij de MK worden geplaatst. De generatorcondensatoren zullen zich dus “achter” het kwarts bevinden.

6 Aanvullende documentatie

Extra meer gedetailleerde informatie opgenomen in Application Note 16bit-EMC-richtlijn.

7 Lijst met MK-conclusies

De tabel toont de MK-conclusies die van cruciaal belang zijn voor elektromagnetische interacties korte informatie over hun verbinding.

| Uitvoernaam | Functie uitgevoerd |

| Vcc | |

| Vs | Hoofdvoeding voor de I/O-poorten van de MK-kern, naast de 3,3V interne regelaaringang, naast de kristaloscillator |

| MET | Externe afvlakcondensator voor de ingebouwde 3,3V-regelaar die wordt gebruikt om de MK-kern van stroom te voorzien. Houd er rekening mee dat deze pin de belangrijkste geluidsbron is. |

| AVcc* | ADC-voeding |

| AVss* | ADC-voeding |

| AVRL* | |

| AVRH* | ADC-referentie-ingang |

| DVcc*, HVcc* | Voeding voor PWM-uitgangen met hoge stroomsterkte, niet aangesloten op Vcc, moet worden aangesloten extra bron voeding. |

| DVss*, HVss* | De voeding voor PWM-uitgangen met hoge stroomsterkte, waarbij Vss niet is aangesloten, moet worden aangesloten op een extra voedingsbron. |

| X0, X0A* | Generatoringang. Indien niet gebruikt, via een weerstand aansluiten op de “+” voeding of aarde (zie DS). |

| X1, X1A* | Generatoruitgang. Het kristal en de condensator moeten langs de kortste weg op pin X1 worden aangesloten. Als het niet wordt gebruikt, laat het dan los. |

* - is mogelijk niet aanwezig in een specifieke MK

Een beetje over de "hark" bij het ontwerpen van boards.

De meest typische fout bij het bedraden van stroomcircuits in veel ontwerpen: de blokkeercapaciteiten langs de "+" en "-" voedingslijnen van de op-amp worden ver van elkaar op de grondlaag geworpen, dat wil zeggen het lusstroomverbruik van de op-amp stroomt door de grondlaag. Deze containers moeten zo worden geplaatst dat de afstand tussen de punten van hun verbinding met de aardlaag minimaal is. Hoogfrequente blokkering - SMD-condensatoren van maat 1206 passen gemakkelijk onder de DIP-8-behuizing, en met enige vaardigheid - 1210. Uiteraard moet het oppervlak van het resulterende stroomcircuit ook minimaal zijn, dit spreekt voor zich.

Weerstanden in de stroomcircuits van elk IC vereenvoudigen de bedrading aanzienlijk, omdat dienen als jumpers en maken het mogelijk de “+” en “-” voedingen dicht bij elkaar te plaatsen, wat zeer wenselijk is om de emissie van signaal-/uitgangsstromen uit de stroomcircuits te verminderen.

Er is ook een elegante (maar zeer arbeidsintensieve) methode voor het onderdrukken van grondinterferentie zonder expliciete grondscheiding, vooral handig bij het gebruik van dubbelzijdige platen - maximale conservering een stevige laag "aarde" aan de ene kant (dat wil zeggen, eigenlijk een circuitindeling met één laag aan de andere kant, met een minimum aan "jumpers"), een grondige analyse van de contouren van de stroom van stroomstromen langs dit aardvlak en het vinden van equipotentiaalpunten, dwz punten, waarvan het potentiaalverschil, wanneer er stromen door de grond in de stroom-/belastingscircuits stromen, bijna nul blijft. Deze punten worden gebruikt als de “signaal”-aardingspinnen. Het type stroomstroomcontouren kan, indien nodig, worden gewijzigd door extra sneden aan te brengen of omgekeerd, door jumpers te maken in de delen van de aardlaag die ontstaan volgens de bedradingsomstandigheden.

De meest gedetailleerde studie van kwesties van topologie/stroom, enz. werd uitgevoerd om methoden te creëren voor het ontwerpen van apparaten die bestand zijn tegen EMP-pulsen die voortkomen uit de explosie van kernwapens of gepulseerde EMP-generatoren. Helaas zijn de publicaties over dit onderwerp verspreid en bovendien liggen ze vaak nog ‘onder de tafel’. Ik heb een van de illustratieve artikelen gescand, maar ik kan het hier niet bijvoegen - de limiet voor het aantal bijlagen is geselecteerd.

Over het ontwerp van PP.

Er moet meteen worden opgemerkt dat de soms eenvoudige aanpak – “hoe meer lagen, hoe beter” – niet werkt voor puur analoge (en deels digitale) circuits. Er spelen te veel factoren een rol.

Enkel-/dubbellaags PP op getinax/glasvezel zonder metallisatie van gaten - momenteel slechts voldoende voor zeer eenvoudige apparaten in een grote (>>10000) serie. De belangrijkste nadelen zijn de lage betrouwbaarheid onder zware bedrijfsomstandigheden (als gevolg van afpellen). contactvlakken/geleiders tijdens mechanische trillingen en thermische cycli, vocht-/fluxophoping door de wanden van gaten), evenals de complexiteit (en hoge kosten) kwaliteit bedrading van complexe circuits. De installatiedichtheid is laag (meestal niet meer dan 3...4 pinnen per vierkante centimeter van het totale bordoppervlak). Het voordeel is extreme eenvoud en lage productiekosten (met grote volumes en ontwerpnormen van ongeveer 0,38 mm - minder dan $ 0,3/sq. dm) vanwege het gebrek aan metallisatie en de mogelijkheid om boorgaten te vervangen door ze te ponsen.

Vereisten om de montagedichtheid te verhogen met behoud van de betrouwbaarheid bij de productie van BGA-pakketten en draagbare apparatuur hebben geleid tot de ontwikkeling van microvia-technologie, waarbij naast conventionele (door) via-gaten op het bord aan één of beide zijden blinde via-via's worden gevormd ( meestal met een laser) naar de onderliggende laag gemetalliseerd in één cyclus met metallisatie van doorlopende gaten. De grootte van het contactoppervlak voor een dergelijke overgang (0,2...0,3 mm) is veel kleiner dan voor een doorgaand gat; de routing in de overige lagen wordt niet verstoord. Bovendien kan in sommige gevallen microvia op het contactvlak van een SMD-element worden geplaatst zonder het risico dat een merkbaar deel van het soldeer het gat verlaat vanwege de kleine afmetingen en diepte (niet meer dan 0,1...0,15 mm). Dit verhoogt de bedradingsdichtheid aanzienlijk, omdat In de regel kunnen gewone via's niet op de pads van SMD-elementen worden geplaatst. Microvia kan ook in de binnenlagen worden gevormd, maar dit is aanzienlijk moeilijker en duurder om te produceren.

Een paar woorden over de dikte van koper en de coating van de platen. Het grootste deel van de platen is gemaakt op materialen met foliediktes van 35, 18 en 9 micron, terwijl tijdens het metalliseren van de gaten in de buitenste lagen nog eens 15-25 micron koper wordt toegevoegd (er zou ~ 20 micron in de buitenste lagen moeten zitten). gaten). Borden met ontwerpnormen van 0,127 of minder worden meestal gemaakt op materiaal met een foliedikte van ~9 micron (hoe dunner de folie, hoe minder vervorming vorm van het patroon vanwege de laterale ondersnijding van de geleiders). U hoeft zich geen zorgen te maken over de “kleine doorsnede van koper”, omdat gedrukte geleiders in zicht goede koeling maken veel hogere stroomdichtheden mogelijk (~ 100 A/mm²) dan de installatiedraad (3...10 A/mm²). De uiteindelijke dikte in de buitenste lagen blijkt, als gevolg van de afzetting van koper tijdens het metalliseren van de gaten, uiteraard groter dan die van de originele folie. De weerstand van platte geleiders hangt af van hun geometrie eenvoudige wet: vierkantsweerstand x aantal vierkanten. De weerstand van een vierkant hangt niet af van de absolute grootte, maar alleen van de dikte en geleidbaarheid van het materiaal. Dat wil zeggen dat de weerstand van een geleider met een breedte van 0,25 mm en een lengte van 10 mm (dus 40 vierkanten) hetzelfde is als bij een breedte van 2,5 en een lengte van 100. Voor 35 micron koperfolie is dit ongeveer 0,0005 Ohm /vierkant. Op industriële platen wordt bij het metalliseren van gaten op folie een extra koperlaag opgebouwd, waardoor de weerstand van het vierkant nog eens 20 procent daalt ten opzichte van bovenstaande. Onderhoud, zelfs “vet”, heeft weinig effect op de weerstand; het doel is om de warmtecapaciteit van de geleiders te vergroten, zodat ze niet doorbranden door een kortstondige schokstroom. Door gebruik te maken van fotomaskercorrectie (dat wil zeggen het introduceren van correcties voor ondersnijdingen) en anisotropisch etsen kunnen fabrikanten de productie garanderen van platen met een dikte van de originele folie tot 30-40% van de ontwerpnormen, d.w.z. bij gebruik van de dikste folie van 105 micron (en rekening houdend met koperafzetting - ergens rond de 125-130 micron), kunnen ontwerpnormen variëren van 0,3...0,35 mm.

Een belangrijkere beperking voor stroomcircuits is dat toegestane stroom, die door het via-gat wordt gevoerd, hangt voornamelijk af van de diameter ervan, aangezien de dikte van de metallisatie daarin klein is (15...25 μm) en in de regel niet afhankelijk is van de dikte van de folie. Voor een gat met een diameter van 0,5 mm en een plaatdikte van 1,5 mm is de toegestane stroom ongeveer 0,4 A, voor 1 mm - ongeveer 0,75 A. Als het nodig is om meer stroom via gaten door te laten, zou een rationele oplossing zijn om niet één grote, maar een reeks kleine via-gaten te gebruiken, vooral als ze dicht bij elkaar zijn geplaatst in een "schaakbord"- of "honingraat"-patroon - op de hoekpunten van een raster van zeshoeken. Het dupliceren van via's biedt ook een voordeel op het gebied van betrouwbaarheid, en wordt daarom vaak gebruikt in kritische circuits (inclusief signaalcircuits) bij het ontwikkelen van apparatuur voor bijzonder kritische toepassingen (bijvoorbeeld levensondersteunende systemen).

Coatings van plaatgeleiders kunnen isolerend en/of beschermend zijn. Een “soldeermasker” is een beschermende isolerende coating waarin vensters zijn gevormd op de contactvlakken. De geleiders kunnen van koper blijven, of bedekt worden met een laag metaal die ze beschermt tegen corrosie (tin/soldeer, nikkel, goud, enz.). Elk type coating heeft voor- en nadelen. Coatings kunnen dunne lagen hebben, een fractie van een micron dik (meestal chemisch), en dikke lagen (galvanisch, heet vertinnen). Het is het beste om een soldeermasker aan te brengen op blank koper of een dunne laagcoating; wanneer het wordt aangebracht op vertinde sporen, blijft het slechter zitten en treedt er tijdens het solderen een capillair effect op - soldeerafvoer/maskerscheiding. Vergulden is er in beide soorten: chemisch (dun) en galvanisch (vereist elektrische aansluiting geleiders, bijvoorbeeld op een connector). Bij grootschalige productie is ook de mogelijkheid om puur koperen (niet-vertinde) contactvlakken van platen te coaten met een vloeimiddelachtige vernis (organische coating) populair. De keuze voor het coatingtype is afhankelijk van de installatietechniek en het type onderdelen. Voor handmatige installatie (en automatisch voor onderdelen van standaardformaat 0805 en groter) is in de overgrote meerderheid van de gevallen de beste optie het warm vertinnen van de pads (HASL) met een koperen masker. Voor kleinere onderdelen en automatische installatie, als er geen vereisten zijn voor een bijzonder lage lekkage op de printplaat, is een van beste opties- chemisch (dompel)goud (Flash Gold) of dompeltin. Chemisch goud is in de normale wereld erg goedkoop, net als heet vertinnen, en biedt tegelijkertijd perfect gelijkmatige zitplaatsen voor elementen, zonder soldeerknobbels. Bij het vervaardigen van printplaten in de Russische Federatie is het echter vaak beter om een coating te bestellen die niet met onderdompelingsgoud is, maar met tin - de oplossingen besparen niet zoveel. Bij soldeerplaten met dunne coatings, waaronder Flash Gold, moeten deze snel worden gesoldeerd en/of gevuld met een neutrale flux om oxidatie van koper door de poriën van de coating te voorkomen, en bij automatisch solderen is het ook raadzaam om een neutrale gasomgeving te gebruiken (stikstof, freon).

Hieronder vindt u de meest begrijpelijke (naar mijn mening) literatuur over deze kwestie, evenals een voorbeeld van een tweelaags computerbord voor een microprofielmeter (profilometer) dat ik ongeveer 10 jaar geleden heb ontwikkeld, waarbij maatregelen om de kwaliteit van de topologie te waarborgen zonder fanatisme, slechts gedeeltelijk, werden toegepast. Dit bleek echter voldoende te zijn om een resolutie van meerdere atomen te bieden zonder enige afscherming, in een werkende pc met zijn ruis (en zijn eigen voedingsgedeelte - aansturing van de commutatormotor), die vele malen de vereisten van de technische specificaties overtrof ( de gebruikte op-amps zijn alleen TL084/LM324). Het apparaat werd tot voor kort geproduceerd en was de enige profielmeter met klasse 1-nauwkeurigheid in de Russische Federatie.

Forumgebruiker: sia_2

IN deze sectie we kijken hoe we vervorming kunnen voorkomen digitaal signaal geassocieerd met de transmissie ervan via een geleider op een printplaat. Hoewel dit in de eerste plaats een taak is voor de circuitingenieur, is ook de PCB-ontwerper vaak verantwoordelijk voor problemen met de signaaloverdracht op het bord, evenals overspraak en overspraak die op het bord optreedt.

Waarom wordt het signaal vervormd tijdens de verzending?

Allereerst is vervorming kenmerkend voor hoogfrequente signalen, met een frequentie van 1 GHz of meer. Dit komt door de effecten van resonanties en reflecties op individuele draadsegmenten, via's, fan-outs op het bord en bij de ontvangeringangen. Het probleem is echter dat signalen met een frequentie tot 500 MHz, typisch voor standaard digitale circuits, zoals we later zullen zien, vaak aanzienlijk kunnen worden vervormd, wat betekent dat ze ook als hoogfrequent kunnen worden geclassificeerd.

Wat is het idee van transmissie zonder vervorming?

Het principe van signaaloverdracht zonder vervorming is dat de geleider is gemaakt als een transmissielijn (of “lange lijn”) met een gegeven karakteristieke (golf)impedantie, d.w.z. impedantie Zo, dezelfde over de gehele lengte van de bron tot de signaalontvanger, wat de homogeniteit van de lijn garandeert. De tweede vereiste is de consistentie van de lijn met de bron en ontvanger van het signaal. In tegenstelling tot een conventionele geleider leidt een dergelijke transmissielijn niet tot resonantie, vervorming of reflectie tijdens de signaaloverdracht, hoe lang deze ook is. Transmissielijnen kunnen eenvoudig op een printplaat worden geïmplementeerd door materialen met bekende parameters te gebruiken en de vereiste afmetingen van de gedrukte patroonelementen te garanderen. Er zijn seriële en parallelle lijnaanpassingen en het is noodzakelijk om bepaalde aanpassingsweerstanden te gebruiken bij de bronuitgang en/of signaalontvangeringang. De op het bord gevormde transmissielijnen kunnen uiteraard buiten het bord worden verlengd met behulp van connectoren en kabels met gecontroleerde karakteristieke impedantie Zo.

Voor welke signalen wordt vervorming significant?

Door de lengte van de geleider op het bord te vergelijken met de golflengte die de hoogste frequentiecomponent heeft verzonden signaal(bij verdeling bijvoorbeeld in FR4-materiaal) kan de zogenaamde elektrische lengte van de geleider worden bepaald. De elektrische lengte kan worden uitgedrukt in fracties van de minimale golflengte of in fracties van de inverse waarde ervan: de frontduur. Als de geleider een te grote elektrische lengte heeft, moet deze geleider, om overmatige signaalvervorming te voorkomen, als transmissielijn worden geconfigureerd. Houd er rekening mee dat bij het verzenden van hoogfrequente signalen transmissielijnen niet alleen moeten worden gebruikt om vervorming te verminderen, maar ook om het niveau te verminderen. elektromagnetische straling(AMY).

Regel van "de helft van de duur van het front"

Een grove regel is dat de geleider "elektrisch lang" is (wat in de elektrotechniek wordt genoemd). "lange rij"), als de tijd die het signaalfront nodig heeft om van de bron naar de verste ontvanger te gaan groter is dan de helft van de signaalfronttijd. In dit geval kunnen reflecties in de lijn het signaalfront aanzienlijk vervormen. Laten we aannemen dat het apparaat chips bevat met een stijgtijd van 2 ns (bijvoorbeeld volgens de documentatie voor de FastTTL-serie). De diëlektrische constante van het PCB-materiaal (FR4) bij hoge frequenties ligt dicht bij 4,0, wat een frontsnelheid oplevert van ongeveer 50% van de lichtsnelheid, oftewel 1,5,10 8 m/s. Dit komt overeen met een frontvoortplantingstijd van 6,7 ps/mm. Met deze snelheid zal het front in 2 ns ongeveer 300 mm afleggen. Hieruit kunnen we concluderen dat voor vergelijkbare signalen"transmissielijnen" mogen alleen worden gebruikt als de geleiderlengte groter is dan de helft van deze afstand, d.w.z. 150 mm.

Helaas is dit het verkeerde antwoord. De regel van de "halve stijgtijd" is te simplistisch en kan tot problemen leiden als er geen rekening wordt gehouden met de tekortkomingen ervan.

Problemen met de vereenvoudigde aanpak

De gegevens over de stijgtijd in de documentatie voor de microschakelingen weerspiegelen de maximale waarde, en vaak realtime het overschakelen is aanzienlijk minder (het kan bijvoorbeeld 3-4 keer minder zijn dan het "maximale", en het is nauwelijks mogelijk om te garanderen dat het niet zal veranderen van batch tot batch chips). Bovendien vermindert de onvermijdelijke capacitieve component van de belasting (van de lijnverbonden IC-ingangen) de signaalvoortplantingssnelheid vergeleken met de ontwerpsnelheid die haalbaar is op een kale printplaat. Om een adequate integriteit van het verzonden signaal te bereiken, moeten daarom transmissielijnen worden gebruikt met veel kortere geleiders dan de eerder beschreven regel suggereert. Er kan worden aangetoond dat het voor signalen met een stijgtijd (volgens de documentatie) van 2 ns raadzaam is om transmissielijnen te gebruiken voor geleiders waarvan de lengte slechts 30 mm (en soms minder) overschrijdt! Dit geldt vooral voor signalen die een synchronisatie- of poortfunctie hebben. Het zijn juist deze signalen die worden gekenmerkt door problemen die verband houden met “ vals positief", "herberekening", "fixatie van onjuiste gegevens" en anderen.

Hoe transmissielijnen ontwerpen?

Er zijn veel publicaties gewijd aan welke soorten transmissielijnen er kunnen zijn, hoe ze op een printplaat moeten worden ontworpen en hoe ze hun parameters kunnen controleren. In het bijzonder geeft de norm IEC 1188-1-2:1988 dit aan gedetailleerde aanbevelingen op dit cijfer. Er zijn ook veel softwareproducten beschikbaar waarmee u het ontwerp van de transmissielijn en de PCB-structuur kunt selecteren. Meerderheid moderne systemen PCB-ontwerpen worden geleverd met ingebouwde programma's waarmee de ontwerper transmissielijnen met gespecificeerde parameters kan ontwerpen. Voorbeelden hiervan zijn programma's als AppCAD, CITS25, TXLine. Meest volledige mogelijkheden voorzien softwareproducten van Polar Instruments.

Voorbeelden van transmissielijnen

Overweeg als voorbeeld de meesten eenvoudige soorten transmissielijnen.

Hoe ontwerp je de transmissielijn op de beste manier?

De signalen met de hoogste snelheid (of de meest kritische) moeten zich in lagen bevinden die grenzen aan het grondvlak (GND), bij voorkeur een laag die is gekoppeld aan het ontkoppelende vermogensvlak. Minder kritische signalen kunnen worden toegepast op energieplannen als de plannen voldoende zijn ontkoppeld en niet erg luidruchtig zijn. Elk dergelijk energieplan moet gekoppeld zijn aan de chip waarvan of waarop het ontvangt dit signaal. De beste ruisimmuniteit en EMC worden geleverd door striplijnen tussen twee GND-plannen, die elk zijn gekoppeld aan een eigen energieplan voor ontkoppeling.

De transmissielijn mag geen gaten, breuken of splitsingen vertonen in de referentieplannen waarop deze is getekend, aangezien dit tot aanzienlijke veranderingen in Z 0 zal leiden. Bovendien moet de striplijn zo ver mogelijk verwijderd zijn van eventuele breuken in het plan of van de rand van het referentieplan, en gegeven afstand mag niet minder zijn dan tien keer de breedte van de geleider. Aangrenzende transmissielijnen moeten minimaal drie geleiderbreedtes van elkaar gescheiden zijn om overspraak te voorkomen. Zeer kritische of "agressieve" signalen (zoals communicatie met een radioantenne) kunnen profiteren van EMC door een symmetrische lijn te gebruiken met twee rijen dicht bij elkaar geplaatste via's, alsof deze worden geblokkeerd voor andere geleiders en er een coaxiale structuur in de printplaat ontstaat . Voor dergelijke structuren wordt Z 0 echter berekend met behulp van verschillende formules.

Hoe kunt u de kosten van een project verlagen?

De hierboven beschreven typen transmissielijnen vereisen bijna altijd het gebruik van een meerlaags bord en zijn daarom mogelijk niet toepasbaar voor het maken van in massa geproduceerde goedkope producten. prijscategorie(hoewel bij hoge volumes 4-laags PCB's slechts 20-30% duurder zijn dan dubbelzijdig). Voor goedkope projecten worden echter ook lijntypen zoals gebalanceerd (uniform) of coplanair gebruikt, die op een enkellaags bord kunnen worden gebouwd. Houd er rekening mee dat transmissielijnen met één laag meerdere malen meer ruimte op het bord in beslag nemen dan microstrip- en striplijnlijnen. Bovendien zult u, terwijl u bespaart op de kosten van de printplaat, gedwongen worden meer te betalen voor extra apparaatafscherming en ruisfiltering. Eten algemene regel, waarin wordt gesteld dat het oplossen van EMC-problemen op het niveau van de productverpakking 10 tot 100 keer meer kost dan het oplossen van hetzelfde probleem op het niveau van de printplaten.

Wees daarom bereid om geld uit te geven als u uw ontwikkelingsbudget verlaagt door het aantal PCB-lagen te verminderen extra tijd en geld voor verschillende bestellingen van voorbeeldborden om het vereiste niveau van signaalintegriteit en EMC te garanderen.

Hoe kan ik het negatieve effect van het wisselen van lagen verminderen?

Volgens de standaard bedradingsregels bevindt er zich ten minste één ontkoppelcondensator nabij elke chip, zodat we de laag nabij de chip kunnen veranderen. Er moet echter rekening worden gehouden met de totale lengte van de segmenten die zich niet in de "strip"-laag bevinden. Een grove regel is dat de totale elektrische lengte van deze segmenten niet groter mag zijn dan een achtste van de stijgtijd. Als er op een van deze segmenten een te grote verandering in Z 0 kan optreden (bijvoorbeeld bij gebruik van ZIF-sockets of andere soorten sockets voor microschakelingen), is het beter om ernaar te streven deze lengte tot een tiende van de stijgtijd te minimaliseren. Gebruik deze regel om de maximaal toegestane totale lengte van niet-gestandaardiseerde segmenten te bepalen en probeer deze zoveel mogelijk binnen deze limieten te minimaliseren.

Op basis hiervan moeten we voor signalen met een stijgtijd (volgens de documentatie) van 2 ns de laag niet verder dan 10 mm van het midden van de microschakeling of van het midden van de bijpassende weerstand veranderen. Deze regel is ontwikkeld rekening houdend met een viervoudige marge voor het feit dat de werkelijke schakeltijd aanzienlijk korter kan zijn dan het maximum volgens de documentatie. Op ongeveer dezelfde afstand (niet meer) van de plaats waar de lagen worden vervangen, moet er ten minste één ontkoppelcondensator zijn die de overeenkomstige aarde- en energieplannen verbindt. Dergelijke kleine afstanden zijn moeilijk te bereiken bij het gebruik van grote chips, dus de lay-out van moderne hogesnelheidscircuits vereist compromissen. Deze regel rechtvaardigt echter het feit dat kleine microschakelingen de voorkeur hebben in hogesnelheidscircuits, en verklaart het feit van de snelle ontwikkeling van BGA- en flip-chip-technologieën, die het signaalpad van de geleider op het bord naar de chip minimaliseren. chip.

Simulatie en testen van prototypes

Vanwege de beschikbaarheid van vele chipopties en meer meer van hun toepassing vinden sommige ingenieurs deze vuistregels misschien onvoldoende nauwkeurig, en sommigen vinden ze misschien overdreven, maar dat is de rol van " praktische regels" is slechts een ruwe benadering waarmee u intuïtief correct werkende apparaten kunt ontwerpen.

Tegenwoordig worden computermodelleringstools steeds toegankelijker en geavanceerder. Hiermee kunt u signaalintegriteitsparameters, EMC, berekenen, afhankelijk van de feitelijke laagstructuur en signaalroutering. Het gebruik ervan zal uiteraard nauwkeurigere resultaten opleveren dan onze ruwe benaderingen, dus we raden aan ze zo volledig mogelijk te gebruiken computermodellering. Vergeet echter niet dat de werkelijke schakeltijd van microschakelingen aanzienlijk korter kan zijn dan aangegeven in de documentatie, en dit kan tot onjuiste resultaten leiden, dus zorg ervoor dat het model van de uitgangs- en ingangstrappen overeenkomt met de werkelijkheid.

De volgende stap is het controleren van de passage van het kritische signaal op het eerste ‘prototype’-monster van de printplaat, met behulp van hoogfrequente oscilloscoop. U moet ervoor zorgen dat de golfvorm niet wordt vervormd terwijl deze zich over de gehele lengte van de printplaat voortbeweegt, en het volgen van de bovenstaande regels zal de eerste keer waarschijnlijk geen uitstekend resultaat opleveren, hoewel het best goed kan zijn. Het gebruik van een RF-elektromagnetische veldanalysator of emissiespectrumanalysator kan een andere manier zijn om signaalintegriteit en EMC-problemen op het "prototype" PCB-niveau te onderzoeken. Methoden voor een dergelijke analyse vormen niet het onderwerp van dit artikel.

Zelfs als u complexe circuitsimulaties gebruikt, mag u de signaalintegriteit en EMC-tests op uw allereerste PCB-prototypes niet verwaarlozen.

Het leveren van golfimpedanties tijdens de PCB-productiefase

Een typisch FR4-materiaal bedoeld voor de vervaardiging van printplaten heeft een diëlektrische constante (E r)-waarde van ongeveer 3,8...4,2 bij 1 GHz. Werkelijke E r-waarden kunnen binnen ±25% variëren. Er zijn FR4-materialen met een E r-waarde die is beoordeeld en gegarandeerd door de leverancier en die niet veel duurder zijn dan conventionele materialen, maar PCB-fabrikanten zijn niet verplicht om FR4-kwaliteiten met een “rating” te gebruiken, tenzij specifiek gespecificeerd in de PCB-bestelling.

PCB-fabrikanten werken met standaard diëlektrische diktes (“prepregs” en “laminaten”), en hun dikte in elke laag moet worden bepaald voordat de plaat in productie wordt genomen, rekening houdend met diktetoleranties (ongeveer ±10%). Om een bepaalde Z 0 te garanderen, kunt u bij een bepaalde diëlektrische dikte de juiste geleiderbreedte selecteren. Voor sommige fabrikanten is het noodzakelijk om de werkelijk vereiste breedte van de geleider aan te geven, voor anderen - met een marge voor ondersnijdingen, die 25-50 micron kan bereiken ten opzichte van de nominale breedte. De beste optie is een indicatie voor de fabrikant welke breedte van de geleider in welke lagen is ontworpen, rekening houdend met de voorziening van een gegeven Z 0. In dit geval kan de fabrikant de geleiderbreedte en laagstructuur aanpassen om ervoor te zorgen gespecificeerde parameters in overeenstemming met zijn productietechnologie. Bovendien meet de fabrikant de werkelijke waarde golf weerstand op elke fabrieksplano en wijst zelf platen af waarop Z 0 niet binnen de tolerantie van ±10% of nauwkeuriger valt.

Voor signalen boven 1 GHz kan het nodig zijn materialen met een hogere frequentie te gebruiken met betere stabiliteit en andere diëlektrische eigenschappen (zoals Duroid van Rogers, enz.).

Literatuur

1. Ontwerptechnieken voor EMC en signaalintegriteit, Eur Ing Keith Armstrong.

2. IEC 61188-1-2: 1998 Printplaten en printplaatassemblages - Ontwerp en gebruik. Deel 1-2: Algemene vereisten - Gecontroleerde impedantie, www.iec.ch.

3. Ontwerp van meerlaagse printplaten met een hoge complexiteit. Seminar PCB-technologie, 2006.

4. http://library.espec.ws/books/chooseant/CHAPTER6/6-1.htm

5. Hardware-ontwerp. Walt Kester.

Bij het ontwikkelen van printplaten met prijsoptimalisatie doen zich een aantal problemen voor. belangrijkste kwesties. Hoewel het oorspronkelijke doel misschien is om de PCB zo klein mogelijk te ontwerpen, is dit misschien niet de goedkoopste oplossing voor het hele systeem. Het verkleinen van de PCB-grootte is mogelijk door het aantal PCB-lagen te vergroten, wat op zijn beurt EMC-problemen introduceert die tot enorme kosten kunnen oplopen naarmate het project vordert.

Elektromagnetische interferentie, EMI of elektromagnetische compatibiliteit, EMC is een sleutelfactor bij het PCB-ontwerp. Het garanderen van de elektromagnetische compatibiliteit van het hele apparaat kan extreem kostbaar zijn als de ontwerper bezuinigingen bezuinigt op het ontwerp en de productie van printplaten, dus sommige kostenbesparende benaderingen moeten vanaf het allereerste begin worden geëlimineerd. Als componenten interageren met EMI of EMI uitstoten, zijn er hoge kosten nodig om tijdens de testfase aan de EMC-eisen te voldoen.

Hoewel een vierlaags bord wordt beschouwd als de optimale balans tussen EMI-bescherming en kaartroutering, is het vaak mogelijk om een tweelaags bord met dezelfde kenmerken te ontwerpen met behulp van gratis fondsen PCB-sporen zoals DesignSpark-printplaat. Dit zorgt voor een aanzienlijke verlaging van de productiekosten van een printplaat zonder toekomstige tests te beïnvloeden.

Signaalretourpaden zijn het meest complex probleem bij het traceren van printplaten. Het zou behoorlijk moeilijk zijn om de retouraarde te traceren onder elk spoor dat is aangesloten op de signaalpin van de microcontroller, maar dat is precies wat een vierlaags bord met een aardvlak biedt. Het maakt niet uit waar de sporen zich bevinden, er is altijd een retourpad naar de grond eronder.

Het dichtst bij de grondlaag qua eigenschappen op een tweelaagse plaat is het grondrooster, dat de straling vermindert elektromagnetische interferentie van signaalsporen. Het verkleinen van het lusgebied door het retourpad onder het signaalpad te leiden is de meest effectieve manier om dit probleem op te lossen, en het creëren van een aardrooster is de meest effectieve manier om dit probleem op te lossen. belangrijke fase(na lay-outplanning) in PCB-trace

Door een rooster te genereren ontstaat een oppervlak

Roostergeneratie is een sleuteltechniek voor het bereiken van EMC in dubbellaagse platen. Het lijkt erg op een elektriciteitsnetwerk en is een netwerk van rechthoekige verbindingen tussen geaarde geleiders. In feite creëert dit een aardvlak dat dezelfde EMI-reductie biedt als een bord met vier lagen en feitelijk het aardvlak uitzendt dat wordt gebruikt in een bord met vier lagen om EMC-verbeteringen te bieden door onder elk signaalspoor een retourpad naar aarde te creëren en de de impedantie tussen de microcontroller en de spanningsregelaar.

Het genereren van roosters wordt bereikt door de aardpaden uit te breiden en geaarde geleidende vlakke figuren te creëren om een netwerk van aardverbindingen over het gehele oppervlak van de PCB te creëren. Als een PCB bijvoorbeeld voornamelijk sporen uit de bovenste laag heeft die verticaal lopen en sporen uit de onderste laag die voornamelijk horizontaal lopen, verslechtert dit al de omstandigheden voor het routeren van retourpaden naar aarde onder de signaaldraden, wat meestal in twee fasen gebeurt:

- eerst worden alle aardgeleiders uitgebreid om in beslag te nemen grootste ruimte op een printplaat;

- dan al het andere vrije ruimte gevuld met een geaard oppervlak.

Het doel van deze aanpak is om zoveel mogelijk roosters op een tweelaagse PCB te genereren. Kleine wijzigingen in de PCB-indeling kunnen extra verbindingen mogelijk maken om het oppervlak van het aardnet te vergroten.

PCB-zonering

PCB-zonering is een andere techniek die kan worden gebruikt om de ruis en EMI van een PCB te verminderen en zo de behoefte aan extra PCB-lagen te verminderen. Deze technologie heeft dezelfde basisbetekenis als de lay-out van componenten, namelijk het proces waarbij de locatie van componenten op een leeg bord wordt bepaald voordat de draden worden geleid. PCB-zonering is een iets complexer proces waarbij vergelijkbare functionaliteit in één gebied van de PCB wordt geplaatst, in plaats van functionaliteit te mengen. verschillende componenten samen. Hogesnelheidslogica, inclusief microcontrollers, wordt zo dicht mogelijk bij de stroomcircuits geplaatst, langzame componenten bevinden zich verder weg en analoge componenten bevinden zich verder weg. Deze aanpak heeft een aanzienlijke impact op de EMC van de PCB.

Met deze opstelling heeft hogesnelheidslogica minder impact op andere signaalpaden. Het is vooral belangrijk dat de kristallus zich uit de buurt van analoge circuits, lagesnelheidssignalen en connectoren bevindt. Deze regel is van toepassing op zowel printplaten als de plaatsing van componenten in het apparaat. Lay-outs waarbij kabelbundels rond de resonator of microcontroller worden geplaatst, moeten worden vermeden, omdat deze kabels ruis verzamelen en ronddragen. De zonering bepaalt dus ook de plaatsing van connectoren op de printplaat.

PCB-ontwerptools

Er zijn veel ontwerptools beschikbaar om het ontwerp te ondersteunen met EMC-optimalisatie in gedachten. Eén van deze middelen DesignSpark-printplaat nieuwste versie, die ontwerpregelscontrole (DRC) ondersteunen tijdens het routeren, in plaats van wanneer een controle wordt uitgevoerd nadat de routering is voltooid. Dit is vooral handig bij het optimaliseren van een printplaat voor de kosten, omdat eventuele conflicten of fouten onmiddellijk worden gesignaleerd en kunnen worden opgelost. Uiteraard zijn deze controles afhankelijk van de volledigheid van de door de ontwerper opgegeven informatie, maar met deze aanpak kunt u het routeringsproces versnellen en zo tijd vrijmaken voor andere belangrijke zaken.

In versie 5 DesignSpark-printplaat online cheque ontwerpregels controleren alle componenten die zijn toegevoegd of verplaatst als gevolg van interactieve bewerkingsbewerkingen. Zo worden bijvoorbeeld alle draden die aan een verplaatst onderdeel zijn bevestigd en alle draden die handmatig zijn toegevoegd, gecontroleerd.

Versie 5 voegt ook ondersteuning voor bussen toe, zodat conducteurs eenvoudig kunnen worden gegroepeerd en gerouteerd. In plaats van alle verbindingen in een ontwerp uit te tekenen en deze op elke pin aan te sluiten, kan de ontwerper een minder rommelig ontwerp creëren met behulp van bussen door de pinverbindingen van de component toe te voegen aan de bus waar het signaal doorheen wordt gevoerd.

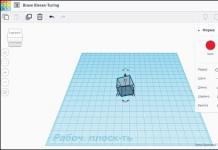

Figuur 1: Busbars toevoegen aan DesignSpark PCB versie 5

Banden kunnen open of gesloten zijn. Een gesloten bus is een verzameling geleidernamen die vooraf zijn gedefinieerd voor een bepaalde bus, en alleen die geleiders kunnen verbinding maken met een bepaalde bus, terwijl een open bus elke geleider kan bevatten.

Hoewel deze functies zinvol zijn bij het routeren van bussen, kunnen ze worden gebruikt om andere geleiders op een printplaat te routeren. Deze mogelijkheid om rails in circuits te gebruiken kan helpen een ontwerp eenvoudiger en duidelijker te maken door meerdere EMI-gevoelige geleiders te groeperen met de omringende aardretourgeleiders, waardoor de EMI op het bord dat wordt ontworpen wordt verminderd. Een goede vuistregel is om nooit EMI-emitterende geleiders aan de buitenkant van het bord te laten lopen, wat lastig kan zijn voor kleine, dubbellaagse borden. Door niet-EMI-emitterende circuits weg te houden van plaatsen zoals connectoren, resonatorcircuits, relais en relaisdrivers waar EMI in deze circuits kan worden geïnduceerd, wordt ook de elektromagnetische compatibiliteit.

Conclusie

Het ontwerpen van een PCB met de eenvoud die nodig is om de kosten te verlagen is aantoonbaar een moeilijkere taak dan het benutten van de rijkdom van een meerlaags bord.

Sommige EMC-problemen kunnen worden opgelost door koppelcondensatoren en ferrietkralen te gebruiken om eventuele signalen te onderdrukken die kunnen worden uitgezonden, maar dit maakt het ontwerp ingewikkelder en verhoogt de productiekosten. Als EMI- en EMC-problemen kunnen worden geminimaliseerd door goede ontwerpregels met behulp van zonering en interferentieoverwegingen, kan het genereren van stroom- en aardingsnetwerken hetzelfde niveau van afscherming bieden in een tweelaags bord als mogelijk is in een vier- of zeslaags ontwerp. Dit verlaagt niet alleen de kosten van de plaatproductie, maar verbetert ook de betrouwbaarheid en prestaties, inclusief elektromagnetische compatibiliteit, waardoor de kosten worden verlaagd levenscyclus apparatuur.