Sa pag-asam ng pagpapalabas ng mga bagong henerasyon ng mga proseso at video card mula sa AMD at NVIDIA, ito ay nagkakahalaga ng pagsusuri ng isang mahalagang katangian ng chip bilang ang teknolohikal na proseso ng paggawa nito. Mula noong 2015, ginagamit ng Intel ang mga processor sa 14 nm process technology, habang ginagamit ng AMD at NVIDA ang lumang 28 nm process technology. Mula sa aming artikulo matututunan mo ang tungkol sa ano ang proseso ng paggawa ng chip? at siya epekto sa mga pangunahing katangian ng CPU/GPU, at alamin din ang sagot sa tanong: "Alin ang mas mahusay: bumili ngayon o maghintay para sa bagong henerasyon?"

Panimula

Pinili ng AMD ang 14 nm mula sa GlobalFoundries at Samsung para sa Polaris GPU at Zen CPU nito, na mas maliit kaysa sa 16 nm ng NVIDIA mula sa TSMC. At maaari mong basahin ang tungkol sa mga teknolohiya ng mga kumpanyang ito sa naaangkop na mga link: , .

Dapat pansinin nang maaga na ang lahat ng mga subtleties ng paggawa ng transistor ay hindi maaantig dito dito mo lamang matututunan ang tungkol sa kahalagahan ng isang mas banayad na prosesong teknikal.

Ano ang isang teknikal na proseso?

Sa pangkalahatan, ang teknikal na proseso ng paggawa ng mga semiconductor circuit ay nagsasangkot ng pagkakasunod-sunod ng iba't ibang teknolohikal at kontrol na mga operasyon. Ngunit bakit sa hanay ng teknikal na proseso ay may nakasulat na numero sa nanometer? Ito ay lamang na ang photolithographic na kagamitan na ginagamit upang makabuo ng mga transistor ay may isang resolusyon. Upang mas maunawaan ito, ipinapayo namin sa iyo na panoorin ang video na ito:

Sa paglipas ng panahon, mayroong isang evolutionary improvement sa prosesong ito, na nagbibigay-daan sa amin na sumunod pa rin sa Moore's Law.

Kawili-wiling katotohanan: Ang Intel Pentium ay nagkaroon ng proseso ng pagmamanupaktura ng 800 nm, na sa pamamagitan ng modernong mga pamantayan ay tila isang napakalaking bilang! At 3.1 milyong transistor lamang. (Ang Intel Core i7-5960X ay may 14 nm at 2.6 bilyong transistor)

Ano ang epekto ng teknikal na proseso?

Hindi para sa wala na ipinagmamalaki ng mga tagagawa ang bagong nakamit na antas ng prosesong ito sa teknolohiya. Pagkatapos ng lahat, nagbibigay ito ng mga nasasalat na benepisyo:

- ang pagbaba sa mga transistor mismo ay humahantong sa pagtaas ng kanilang bilang sa bawat unit area, at ang pagtaas na ito ay nagpapahintulot sa alinman sa paglalagay ng mas malaking bilang ng mga transistor sa substrate, na nagpapataas ng produktibidad sa pamamagitan ng pagpapalawak ng bilang ng mga yunit ng computing, o pagbabawas ng lugar ng ang substrate mismo habang pinapanatili ang parehong bilang ng mga transistor.

- Ang mas maliit na sukat ng mga transistor ay nagbibigay-daan upang bawasan ang kanilang pagbuo ng init at pagkonsumo ng kuryente. Nagbibigay-daan ito sa iyo na pataasin ang dalas at bilang ng mga core ng computing nang hindi nakompromiso ang pagkawala ng init o bawasan lang ang pagkonsumo ng kuryente, na lalong maginhawa para sa mga laptop.

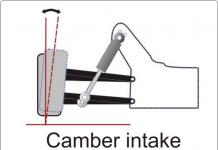

- Ang mga transistor ng FinFET ay kadalasang ginagamit kasama ng teknolohiyang proseso ng 14 nm. Ito ang mga transistor na mayroong three-dimensional na hugis palikpik na gate, na nagpapahintulot sa transistor na maging mas maliit at mabawasan ang kasalukuyang pagkawala at pagkaantala. Mayroong ilang mga uri ng mga ito, ngunit hindi ito tatalakayin dito, kaya kung interesado ka, pumunta dito.

- Ang paglipat sa isang bagong teknolohikal na proseso ay nangangailangan ng bagong kagamitan, na isang mamahaling operasyon. Pangunahing nakakaapekto ito sa presyo ng mga processor.

- Ang paglipat sa isang bagong yugto ay hindi nangyayari kaagad. Ang teknolohiya ay kailangang masuri, kaya ang mga unang chip na gumagamit ng bagong teknolohikal na proseso ay maaaring hindi magawa sa unang pagkakataon (nakakaapekto sa presyo). Lalo na tumataas ang pagiging kumplikado na ito sa pagtaas ng lugar ng chip, na hindi pinapayagan kaagad pagkatapos ng pagtatanghal ng isang bagong teknikal na proseso na "mag-sculpt" ng mabilis na multi-core chips na may malaking lugar ng chip. Nalalapat ito sa mas malawak na lawak sa mga top-end na video chip, kung saan maaaring gamitin ang hanggang 12 bilyong transistor!

Kaya ano ang dapat mong asahan?

Kung iisipin mo ito, lumalabas na sa taong ito o sa susunod ay dapat mong asahan ang isang makabuluhang hakbang sa kahusayan ng enerhiya, na magbibigay-daan sa iyo upang madagdagan ang dalas ng mga top-end na chip at bawasan ang mga kinakailangan sa paglamig ng mga mura.

Sa pamamagitan ng mga video card

Sa pamamagitan ng processor

Tulad ng para sa mga processor, ipinangangako sa amin ng AMD ang 40% na pagtaas sa pagganap sa bawat orasan, na nangangako ng malusog na kumpetisyon sa Intel, na naging tamad kamakailan lamang sa kanilang 5% na pagtaas sa Skylake. Gayundin, sa gayong paglukso sa teknolohiya ng proseso, sa wakas ay mabibigyan ng Zen ang Intel ng tunay na pagpapalakas sa kahusayan ng enerhiya. Ang lumang 28 nm ay hindi maaaring makipagkumpitensya sa parameter na ito.

Kasalukuyang alam din na hindi papalitan ng mga processor ng Zen ang FX at Opteron ang mga chips na ito ay hindi gagawin lampas sa 2016.

Mayroong mataas na pag-asa para sa Zen microarchitecture, dahil may kamay si Jim Keller sa pag-unlad nito. Kilala siya bilang developer na lumikha ng DEC Alpha 64-bit RISC, na kalaunan ay nagresulta sa AMD K7. Nilikha niya ang arkitektura ng AMD K8, pagkatapos ay umalis siya sa AMD noong 1999. Ngayon, pagkabalik noong 2012, muli siyang aalis sa Reds.

Patawarin mo kami para sa isang maikling iskursiyon sa kasaysayan;

Mga konklusyon

Ang proseso ng paggawa ng chip ay may napakalaking epekto sa mga parameter tulad ng pagkonsumo ng kuryente, ang bilang ng mga transistor, at hindi direktang nakakaapekto sa pagganap.

Bilang karagdagan sa pag-upgrade ng teknolohikal na proseso, ang AMD at NVIDIA ay nagpapakita rin ng mga bagong arkitektura, na magkakasamang gagawing posible na gumawa ng isang hakbang sa kahusayan ng enerhiya at pagganap.

Kaya't kung ikaw ay pinahihirapan ng tanong kung ito ay nagkakahalaga ng paghihintay hanggang sa ang mga bagong video card at mga processor ay inilabas o bumili dito at ngayon, kami ay hilig sa pangalawang pagpipilian. Ang isang pagbubukod ay malamang na ang kaso sa pinakamalakas na video card, dahil dahil sa malaking lugar ng chip ay maaaring maantala ang kanilang paglabas.

CPU Ito ang puso ng anumang modernong computer. Anumang microprocessor ay mahalagang isang malaking integrated circuit kung saan matatagpuan ang mga transistor. Sa pamamagitan ng pagpasa ng electric current, pinapayagan ka ng mga transistor na lumikha ng binary logic (on - off) na mga kalkulasyon. Ang mga modernong processor ay batay sa 45 nm na teknolohiya. Ang 45nm (nanometer) ay ang laki ng isang transistor na matatagpuan sa wafer ng processor. Hanggang kamakailan lamang, pangunahing ginagamit ang teknolohiyang 90 nm.

Ang mga wafer ay gawa sa silikon, na siyang pangalawang pinakamalaking deposito sa crust ng lupa.

Ang silikon ay nakuha sa pamamagitan ng kemikal na paggamot, nililinis ito mula sa mga impurities. Pagkatapos nito, sinimulan nilang matunaw ito, na bumubuo ng isang silikon na silindro na may diameter na 300 milimetro. Ang silindro na ito ay kasunod na pinutol sa mga plato na may sinulid na brilyante. Ang kapal ng bawat plato ay halos 1 mm. Upang matiyak na ang plato ay may perpektong ibabaw, pagkatapos ng pagputol gamit ang isang thread, ito ay giniling na may espesyal na makinang panggiling.

Pagkatapos nito, ang ibabaw ng silicon wafer ay perpektong makinis. Sa pamamagitan ng paraan, maraming mga kumpanya ng pagmamanupaktura ang nag-anunsyo ng posibilidad na magtrabaho kasama ang 450 mm na mga plato. Kung mas malaki ang ibabaw, mas malaki ang bilang ng mga transistor na dapat tanggapin, at mas mataas ang pagganap ng processor.

CPU binubuo ng isang silicon wafer sa ibabaw kung saan mayroong hanggang siyam na layer ng transistors, na pinaghihiwalay ng mga layer ng oxide para sa pagkakabukod.

Pag-unlad ng teknolohiya ng processor

Si Gordon Moore, isa sa mga tagapagtatag ng Intel, isa sa mga pinuno sa produksyon ng processor sa mundo, noong 1965, batay sa kanyang mga obserbasyon, ay natuklasan ang isang batas ayon sa kung saan ang mga bagong modelo ng mga processor at chip ay lumitaw sa pantay na pagitan ng oras. Ang bilang ng mga transistor sa mga processor ay lumalaki nang humigit-kumulang 2 beses sa loob ng 2 taon. Sa loob ng 40 taon na ngayon, ang batas ni Gordon Moore ay gumagana nang walang pagbaluktot. Ang pag-unlad ng mga teknolohiya sa hinaharap ay malapit na - mayroon nang gumaganang mga prototype batay sa 32 nm at 22 nm na teknolohiya sa produksyon ng processor. Hanggang sa kalagitnaan ng 2004, ang kapangyarihan ng processor ay pangunahing nakadepende sa dalas ng processor, ngunit mula noong 2005, ang dalas ng processor ay halos tumigil sa paglaki. Isang bagong multi-core processor na teknolohiya ang lumitaw. Iyon ay, maraming mga core ng processor ang nilikha na may pantay na dalas ng orasan, at sa panahon ng operasyon ang kapangyarihan ng mga core ay summed up. Pinapataas nito ang pangkalahatang kapangyarihan ng processor.

Sa ibaba maaari kang manood ng isang video tungkol sa paggawa ng mga processor.

Ang mga modernong microprocessor ay ang pinakamabilis at pinakamatalinong chips sa mundo. Maaari silang magsagawa ng hanggang 4 na bilyong operasyon kada segundo at ginagawa gamit ang maraming iba't ibang teknolohiya. Mula noong simula ng 90s ng ika-20 siglo, nang ang mga processor ay ginamit nang maramihan, dumaan sila sa ilang mga yugto ng pag-unlad. Ang apogee ng pagbuo ng mga istruktura ng microprocessor gamit ang mga umiiral na 6th generation microprocessor na teknolohiya ay 2002, nang naging posible na gamitin ang lahat ng mga pangunahing katangian ng silikon upang makakuha ng mataas na frequency na may kaunting pagkalugi sa paggawa at paglikha ng mga logic circuit. Ngayon ang kahusayan ng mga bagong processor ay medyo bumabagsak sa kabila ng patuloy na pagtaas sa dalas ng pagpapatakbo ng mga kristal, dahil ang mga teknolohiya ng silikon ay lumalapit sa limitasyon ng kanilang mga kakayahan.

Microprocessoray isang integrated circuit na nabuo sa isang maliit na silikon na kristal. Ang Silicon ay ginagamit sa microcircuits dahil sa ang katunayan na ito ay may mga katangian ng semiconductor: ang electrical conductivity nito ay mas malaki kaysa sa dielectrics, ngunit mas mababa kaysa sa mga metal. Ang silikon ay maaaring gawing parehong insulator, na pumipigil sa paggalaw ng mga singil sa kuryente, at isang konduktor - pagkatapos ay malayang dadaan dito ang mga singil sa kuryente. Ang conductivity ng isang semiconductor ay maaaring kontrolin sa pamamagitan ng pagpasok ng mga impurities.

Ang microprocessor ay naglalaman ng milyun-milyong transistor na konektado sa isa't isa ng manipis na conductor na gawa sa aluminyo o tanso at ginagamit upang iproseso ang data. Ito ay kung paano nabuo ang mga panloob na gulong. Bilang resulta, ang microprocessor ay gumaganap ng maraming mga pag-andar - mula sa matematika at lohikal na mga operasyon hanggang sa pagkontrol sa pagpapatakbo ng iba pang mga chip at ang buong computer.

Ang isa sa mga pangunahing parameter ng microprocessor ay ang dalas ng kristal, na tumutukoy sa bilang ng mga operasyon sa bawat yunit ng oras, ang dalas ng bus ng system, at ang halaga ng panloob na memorya ng cache. SRAM . Ang processor ay may label ayon sa operating frequency ng kristal. Ang dalas ng pagpapatakbo ng kristal ay tinutukoy ng dalas ng paglipat ng mga transistor mula sa isang saradong estado sa isang bukas na estado. Ang kakayahan ng isang transistor na lumipat nang mas mabilis ay tinutukoy ng teknolohiya ng produksyon ng mga wafer ng silikon kung saan ginawa ang mga chips. Tinutukoy ng dimensyon ng teknolohikal na proseso ang mga sukat ng transistor (ang kapal nito at haba ng gate). Halimbawa, gamit ang teknolohiyang proseso ng 90nm, na ipinakilala noong unang bahagi ng 2004, ang laki ng transistor ay 90nm at ang haba ng gate ay 50nm.

Ang lahat ng mga modernong processor ay gumagamit ng field-effect transistors. Ang paglipat sa isang bagong teknikal na proseso ay ginagawang posible na lumikha ng mga transistor na may mas mataas na mga frequency ng switching, mas mababang mga leakage current, at mas maliliit na laki. Ang pagbabawas ng laki nang sabay-sabay ay binabawasan ang lugar ng chip at samakatuwid ay ang pagwawaldas ng init, at ang thinner na gate ay nagbibigay-daan sa mas mababang switching boltahe na maibigay, na binabawasan din ang pagkonsumo ng kuryente at pag-aalis ng init.

Ang 90 nm na pamantayan ng teknolohiya ay naging isang seryosong teknolohikal na hadlang para sa maraming mga tagagawa ng chip. Kinumpirma ito ng kumpanya TSMC , na gumagawa ng mga chips para sa maraming higante sa merkado tulad ng mga kumpanya AMD, nVidia, ATI, VIA . Sa loob ng mahabang panahon, hindi nito nagawang ayusin ang produksyon ng mga chips gamit ang 0.09 micron na teknolohiya, na humantong sa isang mababang ani ng magagamit na mga kristal. Isa ito sa mga dahilan kung bakit AMD naantala ang paglabas ng mga processor nito na may teknolohiya sa loob ng mahabang panahon SOI (Silicon - on - Insulator ). Ito ay dahil sa ang katunayan na ito ay tiyak na sa sukat na ito ng mga elemento na ang lahat ng mga uri ng dati ay hindi masyadong kapansin-pansin na mga negatibong kadahilanan ay nagsimulang malakas na magpakita ng kanilang mga sarili, tulad ng pagtagas ng mga alon, isang malaking scatter ng mga parameter at isang exponential na pagtaas sa henerasyon ng init.

Mayroong dalawang leakage currents: gate leakage current at subthreshold leakage. Una sanhi ng kusang paggalaw ng mga electron sa pagitan ng substrate ng silicon channel at ng polysilicon gate. Pangalawa – kusang paggalaw ng mga electron mula sa pinagmumulan ng transistor patungo sa alisan ng tubig. Ang parehong mga epekto na ito ay humantong sa pangangailangan na taasan ang supply boltahe upang makontrol ang mga alon sa transistor, na negatibong nakakaapekto sa pagwawaldas ng init. Kaya, ang pagbabawas ng laki ng transistor, una sa lahat, ang gate at silicon dioxide layer nito ay nabawasan ( SiO2 ), na isang natural na hadlang sa pagitan ng gate at ng channel.

Sa isang banda, pinapabuti nito ang bilis ng pagganap ng transistor (oras ng paglipat), ngunit sa kabilang banda, pinapataas nito ang pagtagas. Iyon ay, ito ay lumalabas na isang uri ng closed cycle. Kaya, ang paglipat sa 90 nm ay isa pang pagbawas sa kapal ng layer ng dioxide, at sa parehong oras ay isang pagtaas sa pagtagas. Ang paglaban sa pagtagas ay nangangahulugan, muli, isang pagtaas sa mga boltahe ng kontrol, at, nang naaayon, isang makabuluhang pagtaas sa pagbuo ng init. Ang lahat ng ito ay humantong sa isang pagkaantala sa pagpapakilala ng isang bagong teknikal na proseso ng mga kakumpitensya sa merkado ng microprocessor - Intel at AMD.

Isa sa mga alternatibong solusyon ay ang paggamit ng teknolohiya SOI (silicon on insulator), na ipinakilala kamakailan ng kumpanya AMD sa kanilang 64-bit na mga processor. Gayunpaman, ito ay nagkakahalaga sa kanya ng maraming pagsisikap at pagtagumpayan ang isang malaking bilang ng mga kaugnay na paghihirap. Ngunit ang teknolohiya mismo ay nagbibigay ng isang malaking bilang ng mga pakinabang na may medyo maliit na bilang ng mga disadvantages.

Ang kakanyahan ng teknolohiya, sa pangkalahatan, ay lubos na lohikal - ang transistor ay pinaghihiwalay mula sa silikon na substrate ng isa pang manipis na layer ng insulator. Mayroong maraming mga pakinabang. Walang hindi makontrol na paggalaw ng mga electron sa ilalim ng transistor channel, na nakakaapekto sa mga de-koryenteng katangian nito - isang beses. Matapos ilapat ang kasalukuyang pag-unlock sa gate, ang oras ng ionization ng channel sa operating state, hanggang sa ang operating kasalukuyang dumadaloy sa pamamagitan nito, ay nabawasan, iyon ay, ang pangalawang key parameter ng pagganap ng transistor ay napabuti, ang on/off nito. ang oras ay dalawa. O, sa parehong bilis, maaari mo lamang babaan ang kasalukuyang pag-unlock - tatlo. O maghanap ng ilang uri ng kompromiso sa pagitan ng pagtaas ng bilis ng pagpapatakbo at pagbaba ng boltahe. Habang pinapanatili ang parehong kasalukuyang gate, ang pagtaas sa pagganap ng transistor ay maaaring hanggang sa 30% kung iiwan mo ang dalas ng pareho, na tumutuon sa pag-save ng enerhiya, kung gayon ang plus ay maaaring malaki - hanggang sa 50%.

Sa wakas, ang mga katangian ng channel ay nagiging mas predictable, at ang transistor mismo ay nagiging mas lumalaban sa mga sporadic error, tulad ng mga sanhi ng cosmic particle na tumama sa substrate ng channel at hindi inaasahang nag-ionize nito. Ngayon, kapag nakapasok sila sa substrate na matatagpuan sa ilalim ng layer ng insulator, hindi nila naaapektuhan ang pagpapatakbo ng transistor sa anumang paraan. Ang tanging disbentaha ng SOI ay kailangang bawasan ang lalim ng rehiyon ng emitter/collector, na direkta at direktang nakakaapekto sa pagtaas ng resistensya nito habang bumababa ang kapal.

At sa wakas, pangatlo Ang dahilan na nag-ambag sa pagbagal sa paglago ng dalas ay ang mababang aktibidad ng mga kakumpitensya sa merkado. Masasabi mong abala ang lahat sa kanilang sariling negosyo. AMD ay nakikibahagi sa malawakang pagpapakilala ng 64-bit na mga processor, para sa Intel Ito ay isang panahon ng pagpapabuti ng bagong teknikal na proseso, pag-debug para sa mas mataas na ani ng mga magagamit na kristal.

Kaya, ang pangangailangan na lumipat sa mga bagong teknikal na proseso ay halata, ngunit ito ay nagiging mas at mas mahirap para sa mga technologist sa bawat oras. Ang unang microprocessors Pentium (1993) ay ginawa gamit ang 0.8 µm na proseso, pagkatapos ay 0.6 µm. Noong 1995, ang 0.35 micron na teknolohiya sa proseso ay ginamit sa unang pagkakataon para sa mga processor ng ika-6 na henerasyon. Noong 1997 ito ay nagbago sa 0.25 microns, at noong 1999 ay naging 0.18 microns. Ang mga modernong processor ay batay sa 0.13 at 0.09 micron na teknolohiya, ang huli ay ipinakilala noong 2004. Tulad ng nakikita mo, para sa mga teknikal na proseso ay sinusunod ang batas ni Moore, na nagsasaad na bawat dalawang taon ang dalas ng mga kristal ay dumoble habang ang bilang ng mga transistor mula sa kanila ay tumataas. Ang teknikal na proseso ay nagbabago sa parehong bilis. Totoo, sa hinaharap ang "frequency race" ay hihigit sa batas na ito. Noong 2006 ang kumpanya Intel planong bumuo ng 65-nm process technology, at 32-nm noong 2009.

Narito ang oras upang matandaan ang istraktura ng transistor, ibig sabihin, isang manipis na layer ng silikon dioxide, isang insulator na matatagpuan sa pagitan ng gate at ng channel, at kung saan ay gumaganap ng isang ganap na nauunawaan na function - isang hadlang para sa mga electron na pumipigil sa pagtagas ng kasalukuyang gate.

Malinaw na ang mas makapal na layer na ito ay, mas mahusay na gumaganap ang mga insulating function nito, ngunit ito ay isang mahalagang bahagi ng channel, at hindi gaanong halata na kung babawasan natin ang haba ng channel (ang laki ng ang transistor), pagkatapos ay kailangan nating bawasan ang kapal nito, at medyo mabilis. Sa pamamagitan ng paraan, sa nakalipas na ilang dekada, ang kapal ng layer na ito ay may average na humigit-kumulang 1/45 ng buong haba ng channel. Ngunit ang prosesong ito ay may katapusan - tulad ng sinabi ng parehong Intel limang taon na ang nakakaraan, kung patuloy nating gagamitin ang SiO 2, tulad ng nakalipas na 30 taon, ang pinakamababang kapal ng layer ay magiging 2.3 nm, kung hindi man ang kasalukuyang pagtagas ng gate ang kasalukuyang ay magiging hindi makatotohanan.

Hanggang kamakailan lamang, walang nagawa upang mabawasan ang pagtagas ng subchannel, ngunit ngayon ay nagsisimula nang magbago ang sitwasyon, dahil ang kasalukuyang operating, kasama ang oras ng pagtugon ng gate, ay isa sa dalawang pangunahing mga parameter na nagpapakilala sa bilis ng operasyon ng transistor, at Ang pagtagas sa labas ng estado ay direktang nakakaapekto dito - upang i-save ang kinakailangang kahusayan ng transistor, kinakailangan, nang naaayon, upang madagdagan ang kasalukuyang operating, kasama ang lahat ng mga kasunod na kondisyon.

Paggawa Ang microprocessor ay isang kumplikadong proseso na kinabibilangan ng higit sa 300 mga yugto. Ang mga microprocessor ay nabuo sa ibabaw ng manipis na pabilog na mga wafer ng silikon - mga substrate, bilang isang resulta ng isang tiyak na pagkakasunud-sunod ng iba't ibang mga proseso ng pagproseso gamit ang mga kemikal, gas at ultraviolet radiation.

Ang mga substrate ay karaniwang may diameter na 200 millimeters, o 8 pulgada. Gayunpaman, lumipat na ang Intel sa mga wafer na may diameter na 300 mm, o 12 pulgada. Ginagawang posible ng mga bagong plato na makakuha ng halos 4 na beses na mas maraming kristal, at ang ani ay mas mataas. Ang mga wafer ay ginawa mula sa silikon, na dinadalisay, tinutunaw, at pinalaki sa mahabang cylindrical na kristal. Ang mga kristal ay pinuputol sa manipis na mga hiwa at pinakintab hanggang sa ang mga ibabaw nito ay makinis na salamin at walang mga depekto. Susunod, ang thermal oxidation (pagbuo ng pelikula) ay isinasagawa sa isang paikot na paraan SiO2 ), photolithography, impurity diffusion (phosphorus), epitaxy (layer growth).

Sa panahon ng proseso ng pagmamanupaktura ng microcircuits, ang thinnest layers ng mga materyales ay inilalapat sa mga blangko na plato sa anyo ng maingat na kinakalkula na mga pattern. Hanggang sa ilang daang microprocessor ang maaaring ilagay sa isang wafer, ang paggawa nito ay nangangailangan ng higit sa 300 mga operasyon. Ang buong proseso ng paggawa ng mga processor ay maaaring nahahati sa ilang mga yugto: lumalaki ang silikon dioxide at paglikha ng mga rehiyon ng conductive, pagsubok, paggawa ng pakete at paghahatid.

Ang proseso ng pagmamanupaktura ng microprocessor ay nagsisimula sa " lumalaki "sa ibabaw ng pinakintab na wafer ay isang insulating layer ng silicon dioxide. Ang hakbang na ito ay isinasagawa sa isang electric oven sa napakataas na temperatura. Ang kapal ng layer ng oxide ay depende sa temperatura at ang oras na ginugugol ng wafer sa hurno.

Pagkatapos ay sumusunod photolithography - isang proseso kung saan ang isang pattern ay nabuo sa ibabaw ng plato. Una, ang isang pansamantalang layer ng photosensitive na materyal, isang photoresist, ay inilapat sa plato, kung saan ang isang imahe ng mga transparent na seksyon ng template, o photomask, ay inaasahang gamit ang ultraviolet radiation. Ang mga maskara ay ginawa sa panahon ng disenyo ng processor at ginagamit upang bumuo ng mga pattern ng circuit sa bawat layer ng processor. Sa ilalim ng impluwensya ng radiation, ang mga nakalantad na lugar ng photolayer ay natutunaw, at sila ay inalis gamit ang isang solvent (fluoric acid), na nagpapakita ng silicon dioxide sa ilalim.

Ang nakalantad na silica ay tinanggal gamit ang isang prosesong tinatawag na " pag-ukit "Ang natitirang photolayer ay pagkatapos ay aalisin, na nag-iiwan ng silicon dioxide pattern sa semiconductor wafer. Bilang resulta ng isang serye ng karagdagang photolithography at etching operations, polycrystalline silicon, na may mga katangian ng isang conductor, ay inilapat din sa wafer.

Sa susunod na operasyon, tinatawag na " doping ", ang mga bukas na lugar ng silicon wafer ay binomba ng mga ion ng iba't ibang elemento ng kemikal, na bumubuo ng mga negatibo at positibong singil sa silikon, na binabago ang electrical conductivity ng mga lugar na ito.

Pagdaragdag ng mga Bagong Layer na sinusundan ng pag-ukit ng circuit ay isinasagawa nang maraming beses, habang para sa mga interlayer na koneksyon "mga bintana" ay naiwan sa mga layer, na puno ng metal, na bumubuo ng mga de-koryenteng koneksyon sa pagitan ng mga layer. Gumamit ang Intel ng mga copper conductor sa 0.13-micron na teknolohiyang proseso nito. Sa 0.18-micron na proseso ng pagmamanupaktura at sa mga nakaraang henerasyon, ginamit ng Intel ang aluminyo. Ang parehong tanso at aluminyo ay mahusay na konduktor ng kuryente. Kapag ginamit ang teknolohiyang proseso ng 0.18-μm, ginamit ang 6 na layer noong ipinakilala ang proseso ng teknolohiyang 90 nm noong 2004, 7 layer ng silikon ang ginamit.

Ang bawat layer ng processor ay may sariling pattern na magkasama, ang lahat ng mga layer na ito ay bumubuo ng isang three-dimensional na electronic circuit. Ang aplikasyon ng mga layer ay paulit-ulit na 20 - 25 beses sa loob ng ilang linggo.

Upang mapaglabanan ang stress na nakalantad sa mga substrate sa panahon ng proseso ng layering, ang mga wafer ng silikon ay dapat na sapat na makapal sa simula. Samakatuwid, bago i-cut ang wafer sa mga indibidwal na microprocessor, ang kapal nito ay nabawasan ng 33% gamit ang mga espesyal na proseso at ang mga contaminant ay tinanggal mula sa reverse side. Pagkatapos, ang isang layer ng espesyal na materyal ay inilapat sa likod na bahagi ng "thinner" plate, na nagpapabuti sa kasunod na pagkakabit ng kristal sa katawan. Bilang karagdagan, ang layer na ito ay nagbibigay ng electrical contact sa pagitan ng likod na ibabaw ng integrated circuit at ang pakete pagkatapos ng pagpupulong.

Pagkatapos nito, ang mga wafer ay sinusuri upang suriin ang kalidad ng lahat ng mga operasyon sa machining. Upang matukoy kung gumagana nang tama ang mga processor, sinusuri ang mga indibidwal na bahagi. Kung may nakitang mga pagkakamali, ang data tungkol sa mga ito ay sinusuri upang maunawaan kung anong yugto ng pagproseso ang nangyaring pagkabigo.

Ang mga de-koryenteng probe ay konektado sa bawat processor at inilapat ang kapangyarihan. Ang mga processor ay sinusuri ng isang computer na tumutukoy kung ang mga katangian ng mga manufactured processor ay nakakatugon sa mga tinukoy na kinakailangan.

Pagkatapos ng pagsubok, ang mga wafer ay ipinadala sa pasilidad ng pagpupulong, kung saan sila ay pinutol sa maliliit na parihaba, na ang bawat isa ay naglalaman ng isang pinagsamang circuit. Ang isang espesyal na precision saw ay ginagamit upang paghiwalayin ang plato. Ang mga non-functional na kristal ay tinatanggihan.

Ang bawat kristal ay pagkatapos ay inilagay sa isang indibidwal na kaso. Pinoprotektahan ng kaso ang kristal mula sa mga panlabas na impluwensya at ibinibigay ang de-koryenteng koneksyon nito sa board kung saan ito pagkatapos ay mai-install. Ang mga maliliit na bola ng panghinang, na matatagpuan sa mga partikular na punto sa chip, ay ibinebenta sa mga de-koryenteng terminal ng pakete. Ngayon ang mga de-koryenteng signal ay maaaring dumaloy mula sa board papunta sa chip at likod.

Sa hinaharap na mga processor ang kumpanya Intel ilalapat ang teknolohiya BBUL , na magpapahintulot sa iyo na lumikha ng panimula ng mga bagong kaso na may mas kaunting init na henerasyon at kapasidad sa pagitan ng mga binti CPU.

Matapos mai-install ang die sa case, susuriin muli ang processor upang matukoy kung gumagana ito. Ang mga maling processor ay tinatanggihan, at ang mga gumagana ay sumasailalim sa mga pagsubok sa pag-load: pagkakalantad sa iba't ibang mga kondisyon ng temperatura at halumigmig, pati na rin ang mga electrostatic discharges. Pagkatapos ng bawat pagsubok sa pag-load, sinusuri ang processor upang matukoy ang katayuan ng pagganap nito. Ang mga processor ay pinagsunod-sunod batay sa kanilang pag-uugali sa iba't ibang bilis ng orasan at mga boltahe ng supply.

Ang mga processor na nakapasa sa pagsubok ay ipinadala sa panghuling kontrol, na ang gawain ay upang kumpirmahin na ang mga resulta ng lahat ng mga nakaraang pagsubok ay tama, at ang mga parameter ng integrated circuit ay nakakatugon o lumampas pa sa mga itinatag na pamantayan. Ang lahat ng mga processor na pumasa sa huling inspeksyon ay minarkahan at nakabalot para sa paghahatid sa mga customer.

Maaaring medyo mahirap ipaliwanag sa mas lumang henerasyon kung bakit napakamahal ng mga modernong smartphone. Ang aming mga gadget ay nag-evolve nang husto kaya ang functionality ng isang telepono sa mga modernong device ay naging isang appendage. Sa pangkalahatan, gumagamit kami ng isang maliit na computer na maaari pa ring tumawag.

Ang aming mga desktop computer, mobile computer, laptop ay gumaganap ng napakaraming gawain, ngunit naisip mo na ba kung ano ang nangyayari sa loob ng mga device na ito? Ano ang nagsisilbing "utak" ng sistema? Siyempre ang processor.

Unawain natin ang mga pangunahing konsepto at tuntunin ng mga modernong processor.

Arkitektura

Mayroong iba't ibang mga arkitektura ng processor. Bukod dito, karamihan sa mga programa ay idinisenyo para sa isang partikular na arkitektura - 64Bit o 32Bit. Ang ganitong mga programa ay sumusuporta sa isang partikular na arkitektura ng processor.

Ang isang processor na may 32-bit na arkitektura ay maaaring magproseso ng 32 bits ng impormasyon sa isang cycle. Ang parehong napupunta para sa 64-bit na mga processor.

Bilang karagdagan, ang halaga ng random access memory (RAM) na sinusuportahan ay depende rin sa arkitektura ng processor.

Ang mga processor na may 16-bit na arkitektura ay may access sa isang nakakatawang 64 KB ng RAM ayon sa mga modernong pamantayan. Ang 32-bit na processor ay may 4 GB na magagamit na memorya (may mga bersyon ng server ng Windows na may kakayahang gumamit ng mas maraming memorya). At para sa isang 64-bit na processor ito ay 16 exabytes.

Mga core

Ang mga core ay ang mga processing cell ng processor. Tumatanggap sila ng mga tagubilin at kumilos ayon sa mga ito. Sa isang pinasimpleng kahulugan, mas maraming mga core ang mayroon ka, mas mahusay ang bilis ng pagproseso. Isipin ang mga manggagawa sa pabrika. Kung mas maraming manggagawa, mas mabilis ang proseso ng mga materyales.

Ngunit ang malaking bilang ng mga manggagawa ay mangangailangan ng malaking halaga ng pera para sa suweldo. Ang isang malaking bilang ng mga core ay tiyak na magpapataas ng bilis ng pagproseso, ngunit sa parehong oras mas maraming enerhiya ang kinakailangan, at ang processor ay magpapainit nang higit pa.

Dalas ng orasan

Madalas nating marinig na ang processor ay may 3.2 GHz o 3.6 GHz o 4.0 GHz. Ano ang GHC?

Ang GHz ay isang abbreviation para sa Gigahertz. Ang prefix na "giga" ay nangangahulugang "bilyon," at ang hertz ay isang karaniwang yunit ng frequency sa microelectronics, dinaglat ang GHz bilang "mga cycle bawat segundo." Kaya, ang isang 2 GHz processor ay maaaring magsagawa ng 2 bilyong cycle sa isang segundo.

Ang terminong ito kung minsan ay pinapalitan ng katulad na "dalas" o "bilis ng orasan" ng iyong processor. Kung mas mataas ang numero, mas mahusay ang napiling processor.

cache ng CPU

Ang microprocessor cache ay isang maliit na bloke sa loob ng processor na nag-iimbak ng ilang memorya. Sa bawat oras na kailangan naming magsagawa ng ilang gawain, ang isang stream ng data ay dapat lumipat mula sa RAM patungo sa processor. Ang processor ay gumagana nang mas mabilis kaysa sa RAM, kaya kadalasan ang processor ay nasa sleep mode at naghihintay ng data mula sa RAM. Upang ang prosesong ito ay maisagawa nang mahusay, ang RAM ay patuloy na naglilipat ng data sa cache ng processor.

Sa ordinaryong middle-class na mga desktop processor, mayroon kang humigit-kumulang 2-3 MB ng cache sa iyong pagtatapon. Sa mga high-end na processor at dalubhasang solusyon para sa "mabibigat" na mga gawain - mula sa 6 MB at pataas. Kung mas malaki ang cache ng iyong processor, mas mabuti.

Lithography (teknikal na proseso)

Ang lithography ng processor, o ang proseso kung saan ginawa ang chip, ay nauugnay sa laki ng mga transistor na ginamit. Ang teknolohiya ng proseso ay karaniwang sinusukat sa nanometer, at kapag mas mababa ang bilang, mas siksik at mahusay sa enerhiya ang iyong processor. Pinapayagan ka ng modernong high-tech na lithography na dagdagan ang bilang ng mga core sa isang puwang at bawasan ang pagkonsumo ng kuryente.

Ang average na index ng lithography ng kasalukuyang mga processor ay mula 14-32 nm.

Thermal Design Power (TDP) o mga kinakailangan sa pag-alis ng init

Ang sukatan na ito ay kumakatawan sa kapangyarihan sa watts na ang processor ay nawawala habang ang lahat ng mga core ay nilo-load at sa base frequency. Kung mas mababa ang figure na ito, mas mabuti para sa processor. Ang isang mas mababang TDP ay nagbibigay-daan sa processor na ma-overclocked sa mas mataas na mga frequency, at nangangahulugan na may mas kaunting init na mawawala.

Karaniwang kumukonsumo ng mas maraming power ang mga karaniwang desktop processor at may TDP na humigit-kumulang 40 W o mas mataas, habang ang kanilang mga mobile counterpart ay 3 beses na mas kaunting lakas at halos mas malamig.

suporta sa RAM

Bilang bahagi ng aming pagtalakay sa terminong arkitektura, nabanggit na namin ang suporta sa RAM. Ngunit ito ay totoo lamang para sa teorya. Ang maximum na halaga ng suportadong memorya ay karaniwang tinutukoy ng tagagawa sa mga detalye ng processor. Naglalaman din ang mga ito ng impormasyon tungkol sa sinusuportahang bersyon ng DDR.

Overclocking (overclocking)

Napag-usapan na natin ang tungkol sa bilis ng orasan, kaya pinapataas ng overclocking ang bilis ng orasan ng processor para sa mas mataas na pagganap. Bilang isang patakaran, ang overclocking ay ginagawa ng mga manlalaro, mga user na gumagamit ng mabibigat na programa para sa pagpoproseso ng video o larawan, at simpleng mga mahilig sa computer hardware bilang isang uri ng entertainment/kumpetisyon.

Ang overclocking ay magagamit sa karamihan ng mga processor na may mataas na pagganap, kailangan mo lamang ng isang naka-unlock na multiplier (multiplier). Alam ng mga nakaranasang overclocker na kahit na naka-block ang multiplier, ang overclocking (pagtaas ng frequency) ay posible sa pamamagitan ng bus sa pamamagitan ng pagtaas ng frequency nito. Ngunit! Kung bago ka sa pag-fine-tune ng iyong processor at hindi mo naiintindihan ang mga setting ng BIOS ng iyong motherboard, hindi mo dapat i-overclock ang iyong processor. Hindi ito ligtas at maaaring magdulot ng pinsala.

Hyper-Threading (Hyperthreading o multithreading)

Nang maging malinaw na ang pagdaragdag ng mga core ay hindi maaaring manatiling pinakamahusay na solusyon upang matugunan ang pangangailangan para sa pinabilis na pagpoproseso, ang Hyper-Threading na teknolohiya ay naimbento - mga virtual processor core na ginagawang posible na ipatupad ang ideya ng multi-threading.

Bilang resulta, kapag pinag-uusapan natin ang tungkol sa dual-core processor na may Hyper-Threading na teknolohiya, nangangahulugan ito na mayroon itong 2 pisikal na core at 2 virtual na core. Kaya technically nakakakuha ka ng quad-core processor sa isang dual-core na processor package.

Mga konklusyon

Ang mga processor ay may maraming katangian at variable na nauugnay sa kanila. Alam namin na ang processor ay isang mahalagang bahagi ng anumang modernong digital device. Samakatuwid, bago pumili ng isang aparato, napakahalaga na pag-aralan ang mga katangian ng processor nito at isaalang-alang ang lahat ng mga katangian sa itaas.

Para sa mas mahusay na pagganap, ang mga bagay tulad ng dalas, bilang ng mga core, cache ng processor ay dapat na mas mataas, habang ang teknolohiya ng proseso, TDP ay dapat na mas mababa, mas mabuti.

Itakda ang mga tamang katangian sa buyon.ru filter system at piliin ang pinakamahusay na processor para sa iyong system.

May mga tanong pa ba? Sumulat sa mga komento!

Paano ginawa ang mga microcircuits?

Upang maunawaan kung ano ang pangunahing pagkakaiba sa pagitan ng dalawang teknolohiyang ito, kinakailangan na kumuha ng isang maikling iskursiyon sa mismong teknolohiya ng paggawa ng mga modernong processor o integrated circuit.

Tulad ng alam mo mula sa isang kurso sa pisika ng paaralan, sa modernong electronics ang mga pangunahing bahagi ng integrated circuits ay p-type at n-type semiconductors (depende sa uri ng conductivity). Ang semiconductor ay isang sangkap na ang conductivity ay higit na mataas sa dielectrics, ngunit mas mababa sa mga metal. Ang batayan ng parehong uri ng mga semiconductor ay maaaring silikon (Si), na sa dalisay nitong anyo (ang tinatawag na intrinsic semiconductor) ay hindi mahusay na nagsasagawa ng electric current, ngunit ang pagdaragdag (pagpapakilala) ng isang tiyak na karumihan sa silikon ay maaaring radikal na baguhin ang mga conductive na katangian nito. . Mayroong dalawang uri ng mga impurities: donor at acceptor. Ang isang donor impurity ay humahantong sa pagbuo ng n-type semiconductors na may elektronikong uri ng conductivity, at ang acceptor impurity ay humahantong sa pagbuo ng p-type semiconductors na may butas na uri ng conductivity.

Ang mga contact ng p- at n-semiconductors ay ginagawang posible upang bumuo ng mga transistor - ang pangunahing mga elemento ng istruktura ng modernong microcircuits. Ang mga transistor na ito, na tinatawag na mga transistor ng CMOS, ay maaaring umiral sa dalawang pangunahing estado: bukas, kapag nagsasagawa sila ng kuryente, at naka-off, kapag hindi sila nagsasagawa ng kuryente. Dahil ang mga transistor ng CMOS ay ang mga pangunahing elemento ng modernong microcircuits, pag-usapan natin ang mga ito nang mas detalyado.

Ang pinakasimpleng n-type na CMOS transistor ay may tatlong electrodes: source, gate at drain.

Ang transistor mismo ay gawa sa isang p-type na semiconductor na may hole conductivity, at n-type semiconductors na may electronic conductivity ay nabuo sa mga rehiyon ng drain at source.

Kaya, ang isang modernong integrated circuit ay binubuo ng sampu-sampung milyong mga simpleng CMOS transistors. Isaalang-alang natin nang mas detalyado ang proseso ng paggawa ng mga microcircuits, ang unang yugto kung saan ay ang paggawa ng mga substrate ng silikon.

Hakbang 1. Lumalagong mga blangko

Ang paglikha ng naturang mga substrate ay nagsisimula sa paglaki ng isang cylindrical na silikon na solong kristal. Kasunod nito, ang mga single-crystalline na blangko (blangko) ay pinutol sa mga bilog na wafer (mga wafer), ang kapal nito ay humigit-kumulang 1/40 pulgada at ang diameter ay 200 mm (8 pulgada) o 300 mm (12 pulgada). Ito ang mga substrate ng silikon na ginagamit para sa paggawa ng mga microcircuits.

Kapag bumubuo ng mga wafer mula sa mga solong kristal na silikon, ang katotohanan na para sa mga perpektong istrukturang kristal ang mga pisikal na katangian ay higit na nakasalalay sa napiling direksyon (anisotropy property) ay isinasaalang-alang. Halimbawa, ang paglaban ng isang silikon na substrate ay mag-iiba sa longitudinal at transverse na direksyon. Gayundin, depende sa oryentasyon ng kristal na sala-sala, ang silikon na kristal ay magre-react nang iba sa anumang panlabas na impluwensya na nauugnay sa karagdagang pagproseso nito (halimbawa, pag-ukit, sputtering, atbp.).

Samakatuwid, ang plato ay dapat i-cut mula sa isang solong kristal sa paraang ang oryentasyon ng kristal na sala-sala na may kaugnayan sa ibabaw ay mahigpit na pinananatili sa isang tiyak na direksyon.

Tulad ng nabanggit na, ang diameter ng silikon na solong kristal na workpiece ay alinman sa 200 o 300 mm. Bukod dito, ang diameter ng 300 mm ay medyo bagong teknolohiya, na tatalakayin natin sa ibaba. Malinaw na ang isang plato ng diameter na ito ay maaaring tumanggap ng higit sa isang microcircuit, kahit na pinag-uusapan natin ang tungkol sa isang processor ng Intel Pentium 4 Sa katunayan, maraming dosenang microcircuits (processors) ang nabuo sa isang naturang substrate plate, ngunit para sa pagiging simple, gagawin natin. isaalang-alang lamang ang mga prosesong nagaganap sa isang maliit na lugar ng isang hinaharap na microprocessor.

Hakbang 2. Paglalagay ng protective film ng dielectric (SiO2)

Upang gawin ito, kinakailangan upang ipakilala ang tinatawag na donor at acceptor impurities sa silikon.

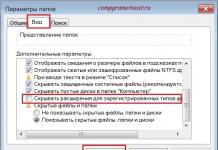

Gayunpaman, ang tanong ay lumitaw: kung paano ipakilala ang mga impurities ayon sa isang tiyak na tinukoy na pattern? Upang gawin itong posible, ang mga lugar kung saan ang mga dumi ay hindi kailangang ipasok ay protektado ng isang espesyal na pelikula ng silicon dioxide, na iniiwan lamang ang mga lugar na nakalantad na napapailalim sa karagdagang pagproseso (Larawan 2). Ang proseso ng pagbuo ng tulad ng isang proteksiyon na pelikula ng nais na pattern ay binubuo ng ilang mga yugto.

Sa unang yugto, ang buong silicon wafer ay ganap na natatakpan ng isang manipis na pelikula ng silikon dioxide (SiO2), na isang napakahusay na insulator at nagsisilbing isang proteksiyon na pelikula sa panahon ng karagdagang pagproseso ng silikon na kristal. Ang mga wafer ay inilalagay sa isang silid kung saan, sa mataas na temperatura (mula 900 hanggang 1100 °C) at presyon, ang oxygen ay kumakalat sa mga layer ng ibabaw ng mga wafer, na humahantong sa oksihenasyon ng silikon at pagbuo ng isang ibabaw na pelikula ng silikon dioxide. Upang ang silicon dioxide film ay magkaroon ng isang tiyak na tinukoy na kapal at walang mga depekto, ito ay kinakailangan upang mahigpit na mapanatili ang isang pare-pareho ang temperatura sa lahat ng mga punto ng wafer sa panahon ng proseso ng oksihenasyon. Kung hindi ang buong wafer ay dapat na sakop ng isang silicon dioxide film, pagkatapos ay isang Si3N4 mask ay unang ilapat sa silicon substrate upang maiwasan ang hindi gustong oksihenasyon.

Hakbang 3. Paglalapat ng photoresist

Ang proseso ng paglalapat ng photoresist at ang karagdagang pag-iilaw nito sa ultraviolet light ayon sa isang naibigay na pattern ay tinatawag na photolithography at kasama ang mga sumusunod na pangunahing operasyon: pagbuo ng isang layer ng photoresist (pagproseso ng substrate, aplikasyon, pagpapatuyo), pagbuo ng isang proteksiyon na lunas (pagkakalantad, pag-unlad, pagpapatuyo) at paglipat ng imahe sa substrate (pag-ukit, sputtering atbp.).

Bago ilapat ang isang layer ng photoresist (Larawan 3) sa substrate, ang huli ay sumasailalim sa pre-treatment, bilang isang resulta kung saan ang pagdirikit nito sa photoresist layer ay nagpapabuti. Upang mag-aplay ng isang pare-parehong layer ng photoresist, ginagamit ang paraan ng centrifugation. Ang substrate ay inilalagay sa isang umiikot na disk (centrifuge), at sa ilalim ng impluwensya ng mga puwersa ng sentripugal, ang photoresist ay ipinamamahagi sa ibabaw ng substrate sa isang halos pare-parehong layer. (Kapag pinag-uusapan ang halos pare-parehong layer, isinasaalang-alang namin ang katotohanan na sa ilalim ng impluwensya ng mga puwersa ng sentripugal, ang kapal ng nagresultang pelikula ay tumataas mula sa gitna hanggang sa mga gilid, gayunpaman, ang pamamaraang ito ng paglalapat ng photoresist ay maaaring makatiis ng mga pagbabago sa layer. kapal sa loob ng ± 10%.)

Hakbang 4. Lithography

Pagkatapos mag-apply at matuyo ang photoresist layer, nagsisimula ang yugto ng pagbuo ng kinakailangang proteksiyon na lunas. Ang kaluwagan ay nabuo bilang isang resulta ng katotohanan na sa ilalim ng impluwensya ng ultraviolet radiation na bumabagsak sa ilang mga lugar ng photoresist layer, binabago ng huli ang mga katangian ng solubility, halimbawa, ang mga iluminado na lugar ay huminto sa pagtunaw sa solvent, na nag-aalis ng mga lugar ng ang layer na hindi nalantad sa pag-iilaw, o kabaliktaran - ang mga lugar na iluminado ay natunaw. Batay sa paraan ng pagbuo ng relief, ang mga photoresist ay nahahati sa negatibo at positibo. Ang mga negatibong photoresist, kapag nalantad sa ultraviolet radiation, ay bumubuo ng mga proteksiyon na lugar ng lunas. Ang mga positibong photoresist, sa kabaligtaran, sa ilalim ng impluwensya ng ultraviolet radiation ay nakakakuha ng mga katangian ng pagkalikido at hinuhugasan ng solvent. Alinsunod dito, ang isang proteksiyon na layer ay nabuo sa mga lugar na hindi nakalantad sa ultraviolet irradiation.

Upang maipaliwanag ang nais na mga lugar ng photoresist layer, ginagamit ang isang espesyal na template ng mask.

Kadalasan, ang mga optical glass plate na may mga opaque na elemento na nakuha sa photographically o kung hindi man ay ginagamit para sa layuning ito. Sa katunayan, ang naturang template ay naglalaman ng isang pagguhit ng isa sa mga layer ng hinaharap na microcircuit (maaaring mayroong ilang daang tulad ng mga layer sa kabuuan). Dahil ang template na ito ay isang sanggunian, dapat itong gawin nang may mahusay na katumpakan. Bilang karagdagan, isinasaalang-alang ang katotohanan na maraming mga plato ng larawan ang gagawin mula sa isang photomask, dapat itong matibay at lumalaban sa pinsala. Mula dito ay malinaw na ang isang photomask ay isang napakamahal na bagay: depende sa pagiging kumplikado ng microcircuit, maaari itong nagkakahalaga ng sampu-sampung libong dolyar.

Sa kabila ng maliwanag na pagiging simple ng proseso ng photolithographic, ito ang yugto ng paggawa ng microcircuit na ang pinaka kumplikado. Ang katotohanan ay, alinsunod sa hula ni Moore, ang bilang ng mga transistor sa isang chip ay tumataas nang exponentially (doble bawat dalawang taon). Ang ganitong pagtaas sa bilang ng mga transistor ay posible lamang dahil sa isang pagbawas sa kanilang laki, ngunit ito ay tiyak na ang pagbaba na "namamahinga" sa proseso ng lithography. Upang gawing mas maliit ang mga transistor, kinakailangan upang bawasan ang mga geometric na sukat ng mga linya na inilapat sa photoresist layer. Ngunit may limitasyon ang lahat ng bagay;

Ang katotohanan ay, alinsunod sa mga batas ng wave optics, ang pinakamababang sukat ng lugar kung saan nakatutok ang laser beam (sa katunayan, ito ay hindi lamang isang lugar, ngunit isang pattern ng diffraction) ay tinutukoy, bukod sa iba pang mga kadahilanan, sa pamamagitan ng wavelength ng liwanag. Ang pag-unlad ng teknolohiyang lithographic mula noong imbento noong unang bahagi ng 70s ay nasa direksyon ng pagbawas ng wavelength ng liwanag. Ito ang naging posible upang bawasan ang laki ng mga elemento ng integrated circuit. Mula noong kalagitnaan ng 80s, ang photolithography ay nagsimulang gumamit ng ultraviolet radiation na ginawa ng laser.

Ang ideya ay simple: ang wavelength ng ultraviolet radiation ay mas maikli kaysa sa wavelength ng nakikitang liwanag, samakatuwid posible na makakuha ng mas pinong mga linya sa ibabaw ng photoresist. Hanggang kamakailan lamang, gumamit ang lithography ng malalim na ultraviolet radiation (Deep Ultra Violet, DUV) na may wavelength na 248 nm. Gayunpaman, kapag ang photolithography ay lumipat nang lampas sa 200 nm, ang mga malubhang problema ay lumitaw na sa unang pagkakataon ay nagduda sa patuloy na paggamit ng teknolohiyang ito. Halimbawa, sa mga wavelength na mas mababa sa 200 microns, masyadong maraming liwanag ang nasisipsip ng photosensitive layer, na ginagawang mas mahirap at mas mabagal ang proseso ng pagpapadala ng circuit template sa processor. Ang mga problemang tulad nito ay nag-uudyok sa mga mananaliksik at mga tagagawa na maghanap ng mga alternatibo sa tradisyonal na teknolohiya ng litograpiya.

Ang kasalukuyang teknolohiya ng lithography ay nagbibigay-daan para sa isang pattern na may pinakamababang lapad ng wire na 100 nm, habang ginagawang posible ng EUV lithography na mag-print ng mas maliliit na lapad ng linya, hanggang sa 30 nm. Ang pagkontrol sa ultrashort radiation ay hindi kasingdali ng tila. Dahil ang EUV radiation ay mahusay na hinihigop ng salamin, ang bagong teknolohiya ay nagsasangkot ng paggamit ng isang serye ng apat na espesyal na matambok na salamin na nagpapababa at nakatutok sa imahe na nakuha pagkatapos ilapat ang maskara (Larawan 5, ,).

Ang bawat salamin ay naglalaman ng 80 indibidwal na mga layer ng metal na humigit-kumulang 12 atoms ang kapal.

Hakbang 5: Pag-ukit

Matapos ilantad ang layer ng photoresist, ang yugto ng pag-ukit ay nagsisimulang alisin ang silicon dioxide film (Larawan 8).

Ang proseso ng pag-ukit ay kadalasang nauugnay sa mga acid bath. Ang paraan ng pag-ukit ng acid na ito ay kilala sa mga radio amateur na gumawa ng sarili nilang mga naka-print na circuit board. Upang gawin ito, ang isang pattern ng mga track para sa hinaharap na board ay inilapat sa foil-coated PCB na may barnisan, na nagsisilbing isang proteksiyon na layer, at pagkatapos ay ang plato ay ibinaba sa isang paliguan ng nitric acid. Ang mga hindi kinakailangang seksyon ng foil ay nakaukit, na naglalantad ng malinis na PCB.

Ang pamamaraang ito ay may isang bilang ng mga kawalan, ang pangunahing isa sa mga ito ay ang kawalan ng kakayahang tumpak na kontrolin ang proseso ng pag-alis ng layer, dahil masyadong maraming mga kadahilanan ang nakakaimpluwensya sa proseso ng pag-ukit: konsentrasyon ng acid, temperatura, kombeksyon, atbp. Bilang karagdagan, ang acid ay nakikipag-ugnayan sa materyal sa lahat ng direksyon at unti-unting tumagos sa ilalim ng gilid ng photoresist mask, iyon ay, sinisira nito ang mga layer na sakop ng photoresist mula sa gilid. Samakatuwid, sa paggawa ng mga processor, ginagamit ang dry etching method, na tinatawag ding plasma. Ang pamamaraang ito ay nagpapahintulot sa iyo na tumpak na kontrolin ang proseso ng pag-ukit, at ang pagkasira ng nakaukit na layer ay nangyayari nang mahigpit sa patayong direksyon.

Gumagamit ang dry etching ng ionized gas (plasma) upang alisin ang silicon dioxide mula sa ibabaw ng wafer, na tumutugon sa ibabaw ng silicon dioxide upang makagawa ng mga pabagu-bago ng produkto.

Alalahanin natin na ang nakaraang proseso ng pagbuo ng kinakailangang pattern sa isang silikon na substrate ay kinakailangan upang lumikha ng mga istruktura ng semiconductor sa mga tamang lugar sa pamamagitan ng pagpapakilala ng isang donor o acceptor na karumihan. Ang proseso ng pagpapakilala ng mga impurities ay isinasagawa sa pamamagitan ng diffusion (Fig. 9) pare-parehong pagpapakilala ng mga atomo ng impurity sa silicon crystal lattice. Upang makakuha ng n-type na semiconductor, kadalasang ginagamit ang antimony, arsenic o phosphorus.

Upang makakuha ng isang p-type semiconductor, boron, gallium o aluminyo ay ginagamit bilang mga impurities.

Ang ion implantation ay ginagamit para sa proseso ng dopant diffusion. Ang proseso ng pagtatanim ay binubuo ng mga ions ng ninanais na karumihan na "binaril" mula sa isang mataas na boltahe na accelerator at, pagkakaroon ng sapat na enerhiya, tumagos sa ibabaw na mga layer ng silikon.

Kaya, sa pagtatapos ng yugto ng pagtatanim ng ion, ang kinakailangang layer ng istraktura ng semiconductor ay nilikha. Gayunpaman, sa mga microprocessor ay maaaring mayroong ilang mga naturang layer. Upang lumikha ng susunod na layer sa nagresultang pattern ng circuit, isang karagdagang manipis na layer ng silicon dioxide ay lumago. Pagkatapos nito, ang isang layer ng polycrystalline silicon at isa pang layer ng photoresist ay idineposito. Ang ultraviolet radiation ay ipinapasa sa pangalawang maskara at itinatampok ang kaukulang pattern sa layer ng larawan. Pagkatapos ay muli ang mga yugto ng pagtunaw ng photolayer, pag-ukit at pagtatanim ng ion ay sumusunod.

Hakbang 7. Sputtering at deposition

Ang aplikasyon ng mga bagong layer ay isinasagawa nang maraming beses, habang para sa mga interlayer na koneksyon "mga bintana" ay naiwan sa mga layer, na puno ng mga metal na atom;

Bilang isang resulta, ang mga piraso ng metal na nagsasagawa ng mga rehiyon ay nilikha sa kristal.

Sa pagtatapos ng ikot ng pagbuo, ang lahat ng mga processor ay lubusang nasubok. Pagkatapos, ang mga tukoy na kristal na nakapasa na sa pagsubok ay pinutol mula sa substrate plate gamit ang isang espesyal na aparato (Larawan 10).

Ang bawat microprocessor ay binuo sa isang proteksiyon na pabahay, na nagbibigay din ng de-koryenteng koneksyon sa pagitan ng microprocessor chip at mga panlabas na device.

Ang uri ng pabahay ay depende sa uri at nilalayon na aplikasyon ng microprocessor.

Pagkatapos ng sealing sa kaso, ang bawat microprocessor ay muling susuriin. Ang mga maling processor ay tinatanggihan, at ang mga gumagana ay sumasailalim sa mga pagsubok sa pagkarga. Ang mga processor ay pinagsunod-sunod batay sa kanilang pag-uugali sa iba't ibang bilis ng orasan at mga boltahe ng supply.

Mga promising na teknolohiya

Isinaalang-alang namin ang teknolohikal na proseso ng paggawa ng mga microcircuits (sa partikular, mga processor) sa napakasimpleng paraan. Ngunit kahit na ang gayong mababaw na pagtatanghal ay nagpapahintulot sa amin na maunawaan ang mga teknolohikal na paghihirap na nakatagpo kapag binabawasan ang laki ng mga transistor.

Gayunpaman, bago isaalang-alang ang mga bagong promising na teknolohiya, sasagutin namin ang tanong na ibinabanta sa pinakadulo simula ng artikulo: ano ang pamantayan ng disenyo ng proseso ng teknolohikal at kung paano, sa katunayan, naiiba ang pamantayan ng disenyo ng 130 nm mula sa pamantayan ng 180 nm?

Kasabay ng pagtaas ng density ng transistors sa processor chip, ang 0.13-micron na teknolohiya, na pinalitan ang 0.18-micron na teknolohiya, ay may iba pang mga inobasyon. Una, gumagamit ito ng mga koneksyong tanso sa pagitan ng mga indibidwal na transistor (sa 0.18-micron na teknolohiya ang mga koneksyon ay aluminyo). Pangalawa, tinitiyak ng 0.13-micron na teknolohiya ang mas mababang pagkonsumo ng kuryente. Para sa mga mobile na kagamitan, halimbawa, nangangahulugan ito na ang pagkonsumo ng kuryente ng mga microprocessor ay nagiging mas mababa at ang buhay ng baterya ay mas mahaba.

Well, ang huling pagbabago na ipinatupad sa panahon ng paglipat sa isang 0.13-micron teknolohikal na proseso ay ang paggamit ng mga silicon wafers (wafer) na may diameter na 300 mm. Alalahanin natin na bago ito, karamihan sa mga processor at microcircuits ay ginawa batay sa 200 mm na mga wafer.

Ang pagtaas ng diameter ng wafer ay ginagawang posible na bawasan ang gastos ng bawat processor at dagdagan ang ani ng mga produkto na may sapat na kalidad. Sa katunayan, ang lugar ng isang wafer na may diameter na 300 mm ay 2.25 beses na mas malaki kaysa sa lugar ng isang wafer na may diameter na 200 mm, at naaayon, ang bilang ng mga processor na nakuha mula sa isang wafer na may diameter na 300 mm ay higit sa dalawang beses ang laki.

Noong 2003, isang bagong teknolohikal na proseso na may mas maliit na pamantayan sa disenyo ay inaasahang ipakilala, katulad ng 90-nanometer. Ang bagong proseso kung saan gagawin ng Intel ang karamihan sa mga produkto nito, kabilang ang mga processor, chipset at kagamitan sa komunikasyon, ay binuo sa D1C 300mm wafer processing facility ng Intel sa Hillsboro, Oregon.

Noong Oktubre 23, 2002, inihayag ng Intel ang pagbubukas ng bagong $2 bilyong pasilidad sa Rio Rancho, New Mexico. Ang bagong planta, na tinatawag na F11X, ay gagamit ng makabagong teknolohiya upang makagawa ng mga processor sa 300mm na mga wafer gamit ang 0.13 micron na proseso ng disenyo. Noong 2003, ililipat ang planta sa isang teknolohikal na proseso na may pamantayang disenyo na 90 nm.

Bilang karagdagan, inihayag na ng Intel ang pagpapatuloy ng pagtatayo ng isa pang pasilidad ng produksyon sa Fab 24 sa Leixlip (Ireland), na idinisenyo upang makagawa ng mga bahagi ng semiconductor sa 300 mm na silicon na mga wafer na may 90 nm na pamantayan sa disenyo. Isang bagong negosyo na may kabuuang lawak na higit sa 1 milyong metro kuwadrado. talampakan na may partikular na malinis na mga silid na may lawak na 160 libong metro kuwadrado. ft. ay inaasahang magiging operational sa unang kalahati ng 2004 at kukuha ng higit sa isang libong empleyado. Ang halaga ng pasilidad ay humigit-kumulang 2 bilyong dolyar.

Ang 90nm na proseso ay gumagamit ng isang hanay ng mga advanced na teknolohiya. Ito ang pinakamaliit na mass-produced CMOS transistors sa mundo na may haba ng gate na 50 nm (Fig. 11), na nagbibigay ng mas mataas na performance habang binabawasan ang pagkonsumo ng kuryente, at ang pinakamanipis na gate oxide layer ng anumang transistor na nagawa - 1.2 nm lamang (Fig. 12), o mas mababa sa 5 atomic layer, at ang unang pagpapatupad ng industriya ng high-performance strained silicon na teknolohiya.

Sa mga nakalistang katangian, marahil ang konsepto lamang ng "stressed silicon" ay nangangailangan ng komento (Larawan 13). Sa naturang silikon, ang distansya sa pagitan ng mga atomo ay mas malaki kaysa sa isang maginoo na semiconductor. Ito naman, ay nagbibigay-daan sa agos na dumaloy nang mas malayang, katulad ng kung paano gumagalaw nang mas malaya at mas mabilis ang trapiko sa isang kalsadang may mas malalawak na daanan.

Bilang resulta ng lahat ng mga pagbabago, ang mga katangian ng pagganap ng mga transistor ay napabuti ng 10-20%, habang ang pagtaas ng mga gastos sa produksyon ng 2% lamang.

Bukod pa rito, ang 90nm na proseso ay gumagamit ng pitong layer bawat chip (Figure 14), isang layer na higit sa 130nm na proseso, at gumagamit din ng mga copper interconnects.

Ang lahat ng feature na ito, na sinamahan ng 300mm silicon wafers, ay nagbibigay sa Intel ng mga benepisyo sa performance, dami ng produksyon at gastos. Nakikinabang din ang mga mamimili, dahil ang bagong teknolohiya ng proseso ng Intel ay nagpapahintulot sa industriya na patuloy na umunlad alinsunod sa Batas ni Moore, na paulit-ulit na nagpapataas ng pagganap ng processor.