Payton Planar Transformers and Chokes (2005)

Ang isa sa mga pangunahing gawain sa pagbuo ng isang transpormer ay upang bawasan ang pangkalahatang mga sukat nito habang sabay na pinapataas ang epektibong kapangyarihan. Ngayon, ang transpormer ay nakakaranas ng pangalawang kapanganakan - ang tradisyonal na teknolohiya ng paggawa ng isang transpormer ay pinapalitan ng isang bagong planar na teknolohiya. Ang prinsipyo ng paggawa ng mga electromagnetic device gamit ang bagong teknolohiya ay ang paggamit ng mga naka-print na circuit board sa halip na frame assembly at wire winding. Ang papel ng winding sa planar na teknolohiya ay nilalaro ng mga track na naka-print sa board. Ang mga board ay inilalagay sa ilang mga layer, na pinaghihiwalay ng insulating material, at nakapaloob sa isang ferrite core.

Planar na teknolohiya

Hanggang sa kalagitnaan ng dekada 1980, ang mga teknolohiya ng planar transformer ay limitado pangunahin sa mga pagpapaunlad sa industriya ng militar, abyasyon, at kalawakan. Sa pinagmulan ng aktibong komersyal na aplikasyon ng mga teknolohiyang planar ay si Alex Estrov, na noong 1986 ay naglathala ng ilang data sa kanyang mga pag-unlad sa larangan ng mga planar transformer na tumatakbo sa isang resonant frequency na 1 MHz. Inaasahan na magiging matagumpay ang ideya. Pagkalipas ng ilang panahon, inayos ni A. Estrov ang isang kumpanya (ngayon ay tinatawag itong Payton Power Magnetics Ltd.), na naglunsad ng mass production ng mga power planar transformer at chokes.

Hanggang sa kalagitnaan ng dekada 1980, ang mga teknolohiya ng planar transformer ay limitado pangunahin sa mga pagpapaunlad sa industriya ng militar, abyasyon, at kalawakan. Sa pinagmulan ng aktibong komersyal na aplikasyon ng mga teknolohiyang planar ay si Alex Estrov, na noong 1986 ay naglathala ng ilang data sa kanyang mga pag-unlad sa larangan ng mga planar transformer na tumatakbo sa isang resonant frequency na 1 MHz. Inaasahan na magiging matagumpay ang ideya. Pagkalipas ng ilang panahon, inayos ni A. Estrov ang isang kumpanya (ngayon ay tinatawag itong Payton Power Magnetics Ltd.), na naglunsad ng mass production ng mga power planar transformer at chokes.

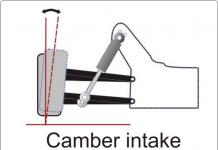

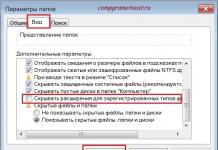

Ano ang teknolohiyang planar at bakit ito kapansin-pansin? Isaalang-alang natin ang isang halimbawa na nagpapaliwanag sa prinsipyo ng pagbuo ng mga planar transformer (Larawan 1). Ipinapakita ng figure ang transpormer sa disassembled form. Binubuo ito ng ilang mga plato na may paikot-ikot na mga pagliko na inilapat sa kanila at mga insulating plate na naghihiwalay sa mga paikot-ikot na mga plato sa bawat isa. Ang transpormer winding ay ginawa sa anyo ng mga track sa naka-print na circuit board o mga seksyon ng tanso na naka-print sa board. Ang lahat ng mga layer ay inilalagay sa ibabaw ng bawat isa at hawak ng dalawang piraso ng ferrite core.

Ang pagnanais na bawasan ang pangkalahatang mga sukat habang ang pagtaas ng kapangyarihan ay ang pangunahing layunin ng pag-unlad ng mga modernong power device. Kasabay nito, ang mga planar na transformer, hindi tulad ng mga tradisyonal, ay may medyo malaking epektibong lugar ng paglamig at mas madaling palamig - maaari silang magamit. iba't ibang mga pagpipilian: natural, sapilitang, isang panig at dalawang panig na radiator, likidong paglamig.

Ang isa pang positibong katangian ng mga planar na aparato ay ang maliit na pagkalat mga de-koryenteng parameter mula sa device patungo sa device. Ang isang transpormer na may wire winding ay may malaking pagkalat ng mga parameter, dahil ang wire sa panahon ng proseso ng paikot-ikot ay namamalagi nang hindi pantay sa frame, na hindi maaaring ngunit makakaapekto sa mga parameter ng device (halimbawa, inductance, quality factor). Ang mga planar transformer ay binuo sa batayan ng multilayer printed circuit boards. Ang bawat board ay ginawa gamit ang parehong paraan. Ang mga track sa mga board ay naka-print din. Ang mga etching board ay palaging parehong proseso. Ang mga error ng mga parameter ng isang planar transpormer ay daan-daang beses na mas maliit kaysa sa mga error ng isang tradisyunal na transpormer na may wire winding.

Ang mga planar transformer ay mainam para sa mga sistema ng telekomunikasyon, computer, abyasyon on-board system, mga power supply, welding machine, induction heating system - i.e. saanman kailangan ang mga power transformer na may mataas na kahusayan at maliliit na sukat.

Ang pangunahing bentahe ng planar transformer:

mataas na kapangyarihan na may maliit pangkalahatang sukat(10 W - 20 kW);

mataas na kahusayan ng device (97–99%);

malawak na hanay ng temperatura ng pagpapatakbo: mula -40 hanggang +130°C;

dielectric na lakas ng mga aparato 4-5 kV;

mababang pagtagas inductance;

ang saklaw ng dalas ng pagpapatakbo ng mga planar device ay mula 20 kHz hanggang 2.5 MHz;

mataas na kapangyarihan na may maliliit na sukat: ang mga planar transformer ay kadalasang kinabibilangan ng isa hanggang pitong windings;

maliit na pagkalat ng mga parameter sa panahon ng mass production ng mga device;

napaka mababang antas electromagnetic interference;

maliit na sukat at timbang.

Mga transformer ng payton planar

Gumagawa ang Payton ng malawak na hanay ng mga planar transformer na may kapangyarihan mula 5W hanggang 20kW. Ang mga transformer ng Payton, na maliit sa laki (Larawan 2), ay may kakayahang gumana sa mataas na kapangyarihan at magbigay ng magagandang katangian ng thermal. Ang talahanayan 1 ay nagbibigay ng data sa laki ng kapangyarihan, timbang at laki ng core.

Kasama sa linya ng produkto ng Payton ang mga device na na-rate sa iba't ibang antas ng kuryente para gamitin sa mga kagamitan sa telekomunikasyon, mga power supply, AC/DC at DC/DC na mga boltahe na converter, atbp. Ang talahanayan 2 ay nagpapakita ng mga pangunahing katangian ng ilang uri ng mga planar transformer mula sa Payton.

Sa una, ang mga developer ng Payton ay nakatuon sa paggawa ng mga transformer para lamang sa pinagmumulan ng pulso power supply (SMPS), para gamitin sa mga welding machine at induction heating system. Gayunpaman, ngayon ang mga ito ay ginagamit halos lahat ng dako.

Ang mga modernong Payton transformer ay mainam para gamitin sa SMPS para sa mga welding machine. Ang mga transformer ay ganap na magkasya sa istraktura ng pinagmulan, na ginagarantiyahan ang mahabang buhay ng serbisyo. Ito ay kilala na ang SMPS welding machine ay bumubuo ng mga kritikal na mataas na halaga ng mga agos ng output. Samakatuwid, sa karamihan ng mga kaso mayroon lamang ilang pangalawang pagliko. Ang mga planar transformer ay samakatuwid ay angkop para sa mataas na agos at maaaring magamit sa mga kagamitan sa hinang. Ang paggamit ng mga planar transformer ay maaaring makabuluhang bawasan ang laki at bigat ng panghuling aparato.

Ang planar transpormer ay angkop din sa istruktura ng mga power supply para sa mga induction heating system. Para sa mga layuning ito, halimbawa, ang isang 20 kW transpormer ay ginawa (Larawan 3) na may mga sukat na 180x104x20mm.

Nag-aalok ang Payton Power Magnetics ng mga lead transformer para sa iba't ibang paraan ng pag-mount, na may parehong mga opsyon sa surface-mount at PCB through-hole na available. Ang mga patag na ibabaw ng mga core ay angkop para sa awtomatikong pag-install. Bilang karagdagan, may mga device na may mga terminal para sa pag-mount sa ibabaw.

Nabulunan ang payton planar

Ang Payton ay gumagawa ng malawak na hanay ng mga chokes na binuo gamit ang planar na teknolohiya. Ang mga payton chokes, tulad ng mga transformer, ay nagbibigay ng makabuluhang kapangyarihan sa kabila ng kanilang maliit na sukat. Ginagawa ang mga chokes gamit ang pangunahing teknolohiya ng pre-magnetization. Bagaman teknolohiyang ito ay kilala sa loob ng mahabang panahon, hindi ito nakahanap ng malawak na aplikasyon dahil sa mataas na gastos mga espesyal na magnetic na materyales na tradisyonal na ginagamit para sa paggawa ng mga core, ang kawalan ng kakayahan ng mga device na gumana sa mataas na frequency at pagkasira ng pagganap bilang resulta ng core demagnetization. Naalis ng mga inhinyero ng Payton ang mga pagkukulang na ito sa pamamagitan ng paggamit ng mga core na gawa sa ferromagnetic na materyales - isang mura at epektibong kapalit para sa mga core na gawa sa mga espesyal na magnet.

Ang Payton ay gumagawa ng malawak na hanay ng mga chokes na binuo gamit ang planar na teknolohiya. Ang mga payton chokes, tulad ng mga transformer, ay nagbibigay ng makabuluhang kapangyarihan sa kabila ng kanilang maliit na sukat. Ginagawa ang mga chokes gamit ang pangunahing teknolohiya ng pre-magnetization. Bagaman teknolohiyang ito ay kilala sa loob ng mahabang panahon, hindi ito nakahanap ng malawak na aplikasyon dahil sa mataas na gastos mga espesyal na magnetic na materyales na tradisyonal na ginagamit para sa paggawa ng mga core, ang kawalan ng kakayahan ng mga device na gumana sa mataas na frequency at pagkasira ng pagganap bilang resulta ng core demagnetization. Naalis ng mga inhinyero ng Payton ang mga pagkukulang na ito sa pamamagitan ng paggamit ng mga core na gawa sa ferromagnetic na materyales - isang mura at epektibong kapalit para sa mga core na gawa sa mga espesyal na magnet.

Ang teknolohiya ng pre-magnetization ng mga core ay nagpapahintulot sa iyo na i-double ang inductance value ng inductor nang hindi binabago ang kasalukuyang, o doble ang kasalukuyang halaga na may pare-pareho ang inductance. Bagong teknolohiya ang produksyon ng mga chokes ay nagbibigay-daan upang bawasan ang pagkawala ng kuryente ng 4 na beses at bawasan contact pad sa pamamagitan ng 30–40% (Larawan 4).

Ang pagsubok ng mga chokes para sa pagkasira ng magnetic properties ay nagpakita na sa operating frequency hanggang 1 MHz, ang pagkasira ng magnetic properties ng mga core ay hindi nangyayari kahit na ang field strength ay 10 beses na mas mataas kaysa sa normal na operating value.

Nabulunan si Payton hybrid

Bilang karagdagan, ang Payton ay aktibong gumagawa ng mga teknolohiya para sa pagbuo ng hybrid planar chokes na may kakayahang gumana sa mataas na resonant frequency. Ang mga device na ito ay binuo batay sa isang "6-tuhod" na planar ferromagnetic core na sinamahan ng isang multi-core winding. Ginagawang posible ng kumbinasyong ito na makamit ang isang mataas na kalidad na kadahilanan sa mataas na frequency. Halimbawa, ang halaga ng quality factor ng isang choke na may inductance na 40 μH sa kasalukuyang 3A at isang operating frequency na 1 MHz ay 500!

Mga filter ng payton choke

Gumagawa din si Payton ng mga planar chokes na partikular na idinisenyo upang bawasan ang karaniwang interference sa mode. Ang ratio sa pagitan ng leakage inductance at self-inductance ng device ay nabawasan sa 0.005%. Dahil sa kanilang mataas na self-capacitance, ang planar common mode chokes ay maaaring magsama ng input at output capacitors. Samakatuwid, ang ganitong uri ng mga chokes ay maaaring gamitin bilang isang karaniwang mode na filter. Ang mga planar choke filter ay ginagawa na ngayon, na gagana sa mga alon hanggang 200A.

Konklusyon

Dahil sa katatagan ng mga teknikal na katangian, mataas na kahusayan at mabisang paraan paglamig ng mga planar electromagnetic na bahagi ng Payton, ang kanilang paggamit ay isang kaakit-akit na solusyon para sa mga tagagawa ng power supply. Ang kalakaran patungo sa mas murang produksyon ng mga multilayer na naka-print na circuit board ay ginagawang mas magagamit ang mga planar transformer para sa iba't ibang uri ng mga aplikasyon. Maaaring ipagpalagay na sa malapit na hinaharap, ang mga planar na aparato ay ganap na papalitan ang mga tradisyunal na wire-wound transformer.

Tinalakay ng nakaraang artikulo ang mga pakinabang ng paggamit ng mga planar transformer sa maliit na laki at mga mobile device Oh. Ang mga katangian ng mga ferrite core na ginamit sa disenyo ng mga planar transformer ay ibinigay din. Ang publikasyong ito ay nagmumungkahi ng isang paraan para sa pagkalkula ng mga planar transformer para sa forward at reverse pulse converter.

Panimula

Ang mga planar transformer ay maaaring gawin bilang mga drop-in na bahagi, bilang single-layer na PCB assemblies o maliit na multi-layer na PCB, o isinama sa isang multi-layer power supply PCB.

Ang mga mahahalagang bentahe ng planar magnetic na bahagi ay:

- napakaliit na sukat;

- mahusay na mga katangian ng temperatura;

- mababang pagtagas inductance;

- mahusay na repeatability ng mga katangian.

Mga sukat ng mga operating parameter ng mga planar transformer na may hugis-W na mga core at windings na ginawa batay sa multilayer naka-print na circuit board, ipakita mo yan thermal resistance ng mga device na ito ay makabuluhang (hanggang sa 50%) na mas mababa kumpara sa maginoo na wire-wound transformer na may parehong epektibong core volume V e . Ito ay dahil sa mas mataas na ratio ng core surface area sa volume nito. Kaya, na may tumaas na kapasidad sa paglamig, ang mga planar na transformer ay nakakayanan ng mas mataas na throughput na mga density ng kapangyarihan habang pinapanatili ang pagtaas ng temperatura sa loob ng mga katanggap-tanggap na limitasyon.

Inilalarawan ng brochure na ito ang isang mabilis at madaling paraan para sa pagdidisenyo ng mga planar power transformer at nagbibigay ng mga halimbawa ng mga device na idinisenyo gamit ang paraang ito.

Ang mga resulta ng operating test ay nagpapakita na ang sinusukat na pagtaas ng temperatura ay sumasang-ayon sa data ng pagkalkula.

kanin. 1. Na-disassemble ang planar transpormer

kanin. 2. Mga pagpipilian sa disenyo para sa mga planar na transformer

Pamamaraan ng pagkalkula

Pagpapasiya ng pinakamataas na magnetic induction

Ang mga pagkalugi sa core at copper conductor sa panahon ng operasyon ng transpormer ay humantong sa pagtaas ng temperatura. Ang halaga ng pagtaas na ito ay hindi dapat lumampas sa pinahihintulutang limitasyon upang maiwasan ang pinsala sa transpormer o sa natitirang bahagi ng circuit. Sa thermal equilibrium, ang halaga ng kabuuang pagkalugi sa transformer Ptrafo ay nauugnay sa pagtaas ng temperatura ng transpormer D T sa pamamagitan ng isang relasyon na katulad ng batas ng Ohm:

kung saan ang R T ay ang paglaban sa temperatura ng transpormer. Sa katunayan, ang P trafo ay maaaring isipin bilang ang kapasidad ng paglamig ng isang transpormer.

Posibleng magtatag ng empirical formula na direktang nag-uugnay sa halaga ng thermal resistance ng transpormer sa epektibong magnetic volume V e ng ferrite core na ginamit. Ang empirical formula na ito ay valid para sa wire wound transformer na may mga RM at ETD core. Ang isang katulad na relasyon ay natagpuan na ngayon para sa mga planar na transformer na may mga hugis-W na core.

Gamit ang relasyon na ito, posibleng tantiyahin ang pagtaas ng temperatura ng transpormer bilang isang function ng magnetic induction sa core. Dahil sa limitadong magagamit na paikot-ikot na espasyo para sa mga planar magnetic na bahagi, inirerekomendang gamitin ang pinakamataas na posibleng mga halaga ng density ng flux.

Ipagpalagay na ang kalahati ng kabuuang pagkalugi sa transpormer ay mga pagkalugi sa core, maaari nating ipahayag ang maximum na pagkawala ng densidad ng core P core bilang isang function ng pinahihintulutang pagtaas ng temperatura ng transpormer tulad ng sumusunod:

Ang pagkawala ng kuryente sa aming mga ferrite ay sinusukat bilang isang function ng frequency (f, Hz), peak magnetic flux density (B, T) at temperatura (T, °C). Ang densidad ng pagkawala ng core ay maaaring tinatayang kalkulahin gamit ang sumusunod na formula:

Narito ang C m, x, y, c t0, ct 1 at ct 2 ay ang mga parameter na natagpuan sa pamamagitan ng pagtatantya sa empirical loss curve. Ang mga parameter na ito ay tiyak sa isang partikular na materyal. Pinipili ang kanilang mga sukat upang sa temperatura na 100 °C ang halaga ng CT ay katumbas ng 1.

Ipinapakita ng talahanayan 1 ang mga halaga ng mga parameter sa itaas para sa ilang mga tatak ng mga high-power na ferrite mula sa Ferroxcube.

Talahanayan 1. Mga parameter ng approximation para sa pagkalkula ng density ng pagkawala ng core

| Ferrite grade | f, kHz | Cm | x | y | ct 2 | ct 1 | ct 0 |

| 3C30 | 20–100 | 7.13x10 –3 | 1,42 | 3,02 | 3.65x10 –4 | 6.65x10 –2 | 4 |

| 100–200 | 7.13x10 –3 | 1,42 | 3,02 | 4x10 –4 | 6.8x10 –2 | 3,8 | |

| 3C90 | 20–200 | 3.2x10 –3 | 1,46 | 2,75 | 1.65x10 –4 | 3.1x10 –2 | 2,45 |

| 3C94 | 20–200 | 2.37x10 –3 | 1,46 | 2,75 | 1.65x10 –4 | 3.1x10 –2 | 2,45 |

| 200–400 | 2x10 –9 | 2,6 | 2,75 | 1.65x10 –4 | 3.1x10 –2 | 2,45 | |

| 3F3 | 100-300 | 0.25x10 –3 | 1,63 | 2,45 | 0.79x10 –4 | 1.05x10 –2 | 1,26 |

| 300-500 | 2x10 –5 | 1,8 | 2,5 | 0.77x10 –4 | 1.05x10 –2 | 1,28 | |

| 500-1000 | 3.6x10 –9 | 2,4 | 2,25 | 0.67x10 –4 | 0.81x10 –2 | 1,14 | |

| 3F4 | 500-1000 | 12x10 –4 | 1,75 | 2,9 | 0.95x10 –4 | 1.1x10 –2 | 1,15 |

| 1000-3000 | 1.1x10 –11 | 2,8 | 2,4 | 0.34x10 –4 | 0.01x10 –2 | 0,67 |

Pinakamataas wastong halaga Kinakalkula ang Pcore gamit ang formula (2). Ang halagang ito ay pinapalitan sa equation (3). Ngayon ay maaari nating kalkulahin ang maximum na pinapayagang magnetic induction Bpeak sa pamamagitan ng muling pagsusulat ng equation (3) tulad ng sumusunod:

Tandaan: ang maximum na pinahihintulutang halaga ng B ay matatagpuan sa ibang paraan - sa pamamagitan ng pagsulat programa sa kompyuter, na kinakalkula ang mga pagkawala ng kuryente para sa isang di-makatwirang hugis ng signal gamit ang formula (3) para sa mga ibinigay na halaga ng mga parameter ng approximation. Ang bentahe ng diskarteng ito ay pinapayagan ka nitong kalkulahin ang mga pagkalugi na isinasaalang-alang ang aktwal na hugis ng mode B, pati na rin piliin ang pinakamainam na grado ng ferrite para sa isang partikular na kaso.

Ang pagkakaroon ng pagtukoy sa maximum na pinahihintulutang peak magnetic induction, ang bilang ng mga pagliko ng pangunahin at pangalawang windings ay maaaring kalkulahin gamit ang mga kilalang formula, kabilang ang topology ng converter at ang uri ng transpormer (halimbawa, reverse at forward).

Ang isang desisyon ay dapat gawin kung paano ipamahagi ang mga windings sa pagitan ng mga umiiral na layer. Ang mga agos na dumadaloy sa mga bakas ay magiging sanhi ng pagtaas ng temperatura ng PCB. Para sa mga kadahilanan ng pamamahagi ng init, inirerekumenda na ipamahagi ang mga pagliko ng mga paikot-ikot sa mga panlabas na layer nang simetriko na may paggalang sa mga pagliko ng mga paikot-ikot sa mga panloob na layer.

kanin. 3. B peak sa mga formula ay katumbas ng kalahati ng swing ng induction oscillations sa core

Mula sa punto ng view ng magnetism ang pinakamahusay na pagpipilian ay ang kahalili ng pangunahin at pangalawang layer. Babawasan nito ang tinatawag na proximity effect (tingnan ang pahina 4). Gayunpaman, ang mababang taas ng planar winding at ang bilang ng mga pagliko na kinakailangan para sa isang partikular na aplikasyon ay hindi palaging nagpapahintulot sa pagpili ng pinakamainam na disenyo.

Mula sa isang pananaw sa gastos, inirerekumenda na pumili ng mga PCB na may karaniwang kapal ng layer ng tanso. Ang mga karaniwang halaga ng kapal na ginagamit ng mga tagagawa ng PCB ay 35 at 70 microns. Ang pagtaas ng temperatura sa paikot-ikot, na sapilitan ng mga dumadaloy na alon, ay makabuluhang nakasalalay sa kapal ng mga layer ng tanso.

Ang mga pamantayan sa kaligtasan tulad ng IEC 950 ay nangangailangan ng layo na 400 µm sa materyal ng PCB (FR2 o FR4) upang matiyak ang paghihiwalay ng pangalawang paikot-ikot mula sa mga mains. Kung hindi kinakailangan ang paghihiwalay mula sa network, sapat na ang distansya na 200 microns sa pagitan ng mga paikot-ikot na layer. Bilang karagdagan, kinakailangan ding isaalang-alang ang layer para sa stencil - 50 microns sa magkabilang panig ng board.

Ang lapad ng mga track na bumubuo ng windings ay tinutukoy batay sa magnitude ng kasalukuyang at ang maximum na pinahihintulutang kasalukuyang density. Ang distansya sa pagitan ng mga pagliko ay depende sa mga kakayahan sa produksyon at badyet. Ang isang patakaran ng thumb ay para sa 35 µm makapal na mga bakas ang lapad at espasyo ng mga bakas ay dapat na mas malaki sa 150 µm, at para sa 70 µm makapal na mga bakas ito ay dapat na higit sa 200 µm.

Depende sa mga kakayahan sa pagmamanupaktura ng tagagawa ng PCB, ang mga sukat ay maaaring mas maliit, ngunit ito ay malamang na magsasama ng isang makabuluhang pagtaas sa gastos ng PCB. Ang bilang ng mga pagliko sa isang layer at ang distansya sa pagitan ng mga pagliko ay itinalagang Nl at s, ayon sa pagkakabanggit. Pagkatapos, dahil sa available na winding width bw, ang track width wt ay maaaring kalkulahin gamit ang sumusunod na formula (tingnan ang Fig. 4):

kanin. 4. Track width wt, track spacing s at winding width b w

Kung kinakailangan ang paghihiwalay mula sa power supply, medyo nagbabago ang sitwasyon. Ang core ay itinuturing na bahagi ng pangunahing paikot-ikot na circuit at dapat na paghiwalayin ng layo na 400 µm mula sa pangalawang circuit. Samakatuwid, ang kasalukuyang daanan ng pagtagas sa pagitan ng pangalawang windings malapit sa kaliwa at kanang bahagi ng core at ang core mismo ay dapat na 400 μm. Sa kasong ito, ang lapad ng track ay dapat kalkulahin gamit ang formula (6), dahil ang 800 µm ay dapat ibawas mula sa magagamit na lapad ng paikot-ikot:

Sa mga formula (5) at (6) lahat ng dimensyon ay ibinibigay sa mm.

Pagtukoy sa pagtaas ng temperatura ng isang naka-print na circuit board na dulot ng mga dumadaloy na alon

Ang huling hakbang na gagawin ay upang matukoy ang pagtaas ng temperatura sa mga bakas ng tanso na dulot ng mga umaagos na alon. Upang gawin ito, kinakailangan upang kalkulahin ang epektibong (rms) kasalukuyang mga halaga batay sa data ng input at ang nais na mga parameter ng output. Ang paraan ng pagkalkula ay depende sa topology na ginamit.

Ang seksyon ng mga halimbawa ay nagbibigay ng mga kalkulasyon para sa karaniwang teknolohiya ng forward at reverse converter. Ang isang halimbawa ng ugnayan sa pagitan ng paglago ng temperatura at epektibong kasalukuyang mga halaga para sa iba't ibang mga cross-sectional na lugar ng mga naka-print na circuit board conductor ay ipinapakita sa Fig. 5. Sa mga kaso kung saan mayroong isang solong konduktor, o kung saan ang mga inductance ay hindi masyadong malapit, mula sa diagram na ito ang lapad, kapal at cross-sectional area ng konduktor ay maaaring direktang matukoy, pati na rin ang maximum pinahihintulutang agos para sa iba't ibang setpoint ng pagtaas ng temperatura.

kanin. 5. Relasyon sa pagitan ng kasalukuyang, mga sukat ng bakas ng PCB at pagtaas ng temperatura

Ang kawalan ng pamamaraang ito ng disenyo ay ipinapalagay nito na ang init na nabuo sa paikot-ikot ay sanhi ng daloy ng direktang kasalukuyang, kapag sa katotohanan ay mayroong alternating current na nagdudulot ng mga epekto sa balat at malapit.

Ang epekto ng balat ay sanhi ng pagkakaroon sa isang konduktor ng isang magnetic field na nilikha ng kasalukuyang dumadaloy sa konduktor na ito mismo. Mabilis na pagbabago sa kasalukuyang (sa mataas na dalas) ay nag-uudyok ng alternating induction, na nagiging sanhi ng eddy currents. Ang mga eddy current na ito, na nag-aambag sa pangunahing agos, ay nasa kabaligtaran ng direksyon nito. Ang kasalukuyang ay nagiging zero sa gitna ng konduktor at gumagalaw patungo sa ibabaw. Ang kasalukuyang density ay bumababa nang malaki mula sa ibabaw hanggang sa gitna.

Ang lalim ng ibabaw na layer d ay ang distansya mula sa ibabaw ng konduktor sa direksyon ng sentro nito, kung saan ang kasalukuyang density ay bumababa ng isang kadahilanan ng e. Ang lalim ng layer ng ibabaw ay nakasalalay sa mga materyal na katangian tulad ng electrical conductivity at magnetic permeability, at ito ay inversely proportional parisukat na ugat mula sa dalas. Para sa tanso sa 60 °C, ang lalim ng layer sa ibabaw ay maaaring humigit-kumulang kalkulahin gamit ang sumusunod na formula:

![]()

Kung kukunin ang isang konduktor na may kapal na mas mababa sa 2d, ang kontribusyon ng epektong ito ay magiging limitado. Nagbibigay ito ng lapad ng track na mas mababa sa 200 µm para sa 500 kHz. Kung ang mas malaking paikot-ikot na lapad ay magagamit para sa kinakailangang bilang ng mga pagliko, ang pinakamahusay na solusyon mula sa isang pang-akit na punto ng view, ito ay upang paghiwalayin ang mga ito sa parallel track.

Sa totoong mga sitwasyon, ang mga eddy current ay makikita sa mga conductor, na sanhi hindi lamang ng pagbabago ng magnetic field ng sarili nitong kasalukuyang (skin effect), kundi pati na rin ng mga field ng iba pang conductor na matatagpuan sa malapit. Ang epektong ito ay tinatawag na proximity effect. Kung ang pangunahin at pangalawang layer ay kahalili, ang impluwensya ng epekto na ito ay mas mababa. Ang katotohanan ay ang mga alon sa pangunahin at pangalawang windings ay dumadaloy sa magkasalungat na direksyon, upang ang kanilang mga magnetic field ay kanselahin ang bawat isa. Gayunpaman, ang mga katabing conductor sa parehong layer ay mag-aambag pa rin ng ilan sa proximity effect.

Mga resultang empirikal

Ang mga sukat ng temperatura sa ilang uri ng mga disenyo ng naka-print na circuit board na may mga alternating current na dumadaloy sa mga windings ay nagpapakita na may makatwirang katumpakan na sa mga frequency na hanggang 1 MHz, ang bawat pagtaas sa frequency ng 100 kHz ay nagbibigay ng pagtaas sa temperatura ng naka-print na circuit board na 2 Mas mataas ang °C kaysa sa mga halagang itinakda para sa mga pare-parehong alon ng kaso.

Ang layunin ay magdisenyo ng line transformer na may mga parameter na ibinigay sa talahanayan.

Bilang unang hakbang, ang pagpapalagay ay ginawa na sa isang ibinigay na dalas na maaari nating gawin malaking halaga peak magnetic induction - 160 mT. Sa ibang pagkakataon, susuriin natin kung posible ito para sa mga ibinigay na halaga ng pagkawala ng core at pagtaas ng temperatura.

Halimbawa 1: Flyback transformer

Ipinapakita sa talahanayan 2 ang nakalkulang bilang ng mga pagliko para sa anim na pinakamaliit na karaniwang Ferroxcube planar W-core at mga kumbinasyon ng plate. Bilang karagdagan, ang mga halaga ng sariling inductance ng pangunahing paikot-ikot, lapad ng puwang ng hangin at mga alon, na kinakalkula gamit ang mga formula mula sa Kahon 1, ay ibinibigay.

Talahanayan 2. Pagkalkula ng mga parameter ng disenyo ng ilang mga transformer ng linya

| Core | Oo, mm 2 | Ay, mm 3 | N1 | N2 | NIC | G, µm | Iba pang mga kalkuladong parameter |

| E-PLT14 | 14,5 | 240 | 63 | 7,4 | 7,2 | 113 | L prim = 638 µH |

| E-E14 | 14,3 | 300 | 63 | 7,4 | 7,2 | 113 | I p (rms.) = 186 mA |

| E-PLT18 | 39,5 | 800 | 23 | 2,7 | 2,6 | 41 | I o (rms.) = 1593 mA |

| E-E18 | 39,5 | 960 | 23 | 2,7 | 2,6 | 41 | |

| E-PLT22 | 78,5 | 2040 | 12 | 1,4 | 1,4 | 22 | |

| E-E22 | 78,5 | 2550 | 12 | 1,4 | 1,4 | 22 |

Mula sa Talahanayan 2 makikita na ang kinakailangang bilang ng mga pagliko ng pangunahing paikot-ikot para sa E-E14 at E-PLT14 core set ay masyadong malaki para sa paikot-ikot na gagawin batay sa isang multilayer na naka-print na circuit board. Samakatuwid, ang mga kumbinasyon ng E-E18 at E-PLT18 core ay mukhang ang pinakamahusay na pagpipilian. Ang pag-round sa mga resulta ng pagkalkula para sa N1, N2 at NIC ay nagbibigay ng mga numerong 24, 3 at 3 ayon sa pagkakabanggit.

Upang matukoy ang mga pagkalugi sa kaso ng isang unipolar triangular induction wave na may dalas na 120 kHz, isang peak induction na 160 mT at isang operating temperature na 95 °C, ginamit ang isang programa batay sa expression (3). Para sa mga high-power na ferrite 3C30 at 3C90, ang inaasahang pagkalugi sa core ay 385 mW/cm3 at 430 mW/cm3, ayon sa pagkakabanggit.

Ang pinahihintulutang pagkawala ng density sa D T=35°C ay 470 mW/cm3 para sa E-PLT18 at 429 mW/cm3 para sa E-E18 (mula sa expression (1)).

Ang konklusyon ay ang 3C30 at 3C30 ferrites ay maaaring gamitin sa parehong pangunahing kumbinasyon. Ang mas mababang kalidad na mga ferrite na may malaking pagkawala ng kapangyarihan ay hahantong din mahusay na paglago temperatura.

Ang 24 na pagliko ng pangunahing paikot-ikot ay maaaring ipamahagi nang simetriko sa 2 o 4 na mga layer. Ang available na winding width para sa E-18 core ay 4.6 mm. Mula dito makikita na ang opsyon na may dalawang layer ng 12 na pagliko bawat isa ay magiging mahirap ipatupad at samakatuwid ay mahal. Upang gawin ito, kakailanganin mong gumamit ng napakakitid na mga landas na may napakaliit na pitch. Samakatuwid, ang isang opsyon na may apat na layer, 6 na liko bawat isa, ay pinili. Ang mas kaunting mga layer sa isang multilayer na PCB ay magreresulta sa mas mababang mga gastos sa produksyon. Samakatuwid, magbibigay kami ng 3 pang pagliko ng pangunahing paikot-ikot (para sa boltahe ng IC) at 3 pagliko ng pangalawang paikot-ikot, at isang layer para sa bawat isa sa kanila. Sa ganitong paraan, ang isang istraktura na may anim na layer ay maaaring itayo, tulad ng ipinapakita sa Talahanayan 3.

Talahanayan 3. Halimbawa ng anim na layer na disenyo ng transpormer

| Layer | Bilang ng mga liko | 35 µm | 70 µm |

| stencil | 50 µm | 50 µm | |

| pangunahin | 6 | 35 µm | 70 µm |

| pagkakabukod | 200 µm | 200 µm | |

| pangunahin | 6 | 35 µm | 70 µm |

| pagkakabukod | 200 µm | 200 µm | |

| pangunahing IC | 3 | 35 µm | 70 µm |

| pagkakabukod | 400 µm | 400 µm | |

| pangalawa | 3 | 35 µm | 70 µm |

| pagkakabukod | 400 µm | 400 µm | |

| pangunahin | 6 | 35 µm | 70 µm |

| pagkakabukod | 200 µm | 200 µm | |

| pangunahin | 6 | 35 µm | 70 µm |

| stencil | 50 µm | 50 µm | |

| KABUUAN | 1710 µm | 1920 µm |

Depende sa dami ng init na nabuo ng mga dumadaloy na alon, maaari mong piliin ang kapal ng mga bakas ng tanso na 35 microns o 70 microns. Kinakailangan ang distansya na 400 µm sa pagitan ng mga layer ng pangunahin at pangalawang windings upang matiyak ang paghihiwalay mula sa network. Ang kumbinasyon ng E-PLT18 ay may pinakamababang winding window na 1.8 mm. Ito ay sapat na para sa kapal ng track na 35 microns, na nagbibigay ng kabuuang kapal ng naka-print na circuit board na humigit-kumulang 1710 microns.

Upang mabawasan ang gastos ng disenyo, pumili kami ng distansya sa pagitan ng mga track na 300 μm. Ang pagkalkula ng lapad ng pangalawang paikot-ikot na track gamit ang formula (5) ay nagbibigay ng resulta ng 1.06 mm, kabilang ang decoupling mula sa network.

Gamit ang diagram sa Fig. 5 at ang kinakalkula (tingnan ang Talahanayan 2) epektibong halaga ng kasalukuyang sa pangalawang paikot-ikot na katumbas ng 1.6 A, nakakakuha kami ng pagtaas ng temperatura ng 25 °C para sa mga track na may kapal na 35 microns at mga 7 °C para sa mga track na may kapal. ng 70 microns.

Ipinapalagay namin na ang pagtaas ng temperatura na dulot ng mga pagkawala ng paikot-ikot ay halos kalahati ng kabuuang pagtaas ng temperatura, sa kasong ito ay 17.5 °C. Malinaw, na may trace na kapal na 35 microns, ang pagtaas ng temperatura na dulot ng isang epektibong kasalukuyang 1.6 A ay magiging masyadong mataas, kaya ang mga bakas na may kapal na 70 microns ay kailangang gamitin.

Ang lapad ng mga track ng mga pagliko ng pangunahing paikot-ikot ay maaaring kalkulahin gamit ang formula (5). Ito ay magiging katumbas ng humigit-kumulang 416 microns. Sa mga lapad ng bakas na ito, ang 0.24 A na epektibong kasalukuyang sa pangunahin ay malamang na hindi magdulot ng anumang pagtaas ng temperatura.

Dahil ang dalas ay 120 kHz, ang karagdagang pagtaas sa temperatura ng PCB na humigit-kumulang 2 °C ay inaasahan kumpara sa sitwasyon kung saan ang mga pare-parehong alon lamang ang dumadaloy. Ang kabuuang pagtaas ng temperatura ng PCB na dulot ng kasalukuyang daloy lamang ay mananatili sa ibaba 10 °C.

Ang isang anim na layer na PCB na may 70 micron na bakas ay dapat gumana sa loob ng mga kalkuladong parameter. Ang nominal na kapal ng PCB ay humigit-kumulang 1920 microns, na nangangahulugan na ang karaniwang E-PLT18 W-core at kumbinasyon ng wafer ay hindi gagana sa kasong ito. Maaari mong gamitin ang karaniwang kumbinasyon ng E-E18 ng dalawang hugis-W na mga core na may paikot-ikot na window na 3.6 mm. Gayunpaman, ang gayong malaking paikot-ikot na window ay tila hindi kailangan dito, kaya higit pa isang eleganteng solusyon magkakaroon ng non-standard na core na mayroong window na may sukat na humigit-kumulang 2 mm.

Ang mga pagsukat na ginawa sa isang maihahambing na disenyo na may core ng dalawang hugis-W na 3C90 ferrite halves ay nagtala ng kabuuang pagtaas ng temperatura na 28 °C. Ito ay naaayon sa aming mga kalkulasyon, na nagbigay ng pagtaas ng temperatura na 17.5 °C dahil sa mga pagkalugi sa core at 10 °C dahil sa mga pagkalugi ng paikot-ikot.

Ang koneksyon sa pagitan ng pangunahin at pangalawang windings ay mabuti dahil ang leakage inductance ay 0.6% lamang ng pangunahing winding inductance.

Halimbawa 2. Pasulong na transpormer

Ang layunin dito ay magdisenyo ng pasulong na transpormer na may kakayahang pumili ng isa sa apat na ratio ng pagbabagong-anyo, na kadalasang ginagamit sa mga low-power na DC-DC converter. Ang mga nais na katangian ay ipinapakita sa talahanayan sa itaas.

Una kailangan mong suriin kung ang mga ito ay angkop para sa kasong ito mga kumbinasyon ng pinakamaliit na laki ng core mula sa karaniwang hanay - E-PLT14 at E-E14. Kinakalkula ang maximum na pinahihintulutang pagkawala ng density sa core sa pagtaas ng temperatura na 50 °C, nakakakuha kami ng 1095 mW/cm3 para sa E-E14 na kumbinasyon ng dalawang W-shaped na core at 1225 mW/cm3 para sa E-PLT14 na kumbinasyon ng isang W -hugis core at plato. Susunod, kinakalkula namin ang density ng pagkawala sa core gamit ang formula (3) sa kaso ng isang unipolar triangular induction wave na may dalas na 500 kHz para sa ilang mga halaga ng peak induction.

Ang mga resulta na nakuha ay nagpapakita na sa isang peak magnetic induction na humigit-kumulang 100 mT, ang mga pagkalugi ay mas mababa sa maximum na pinapayagan, na kinakalkula ng formula (2). Ang bilang ng mga pagliko at epektibong mga alon ay kinakalkula gamit ang mga formula na ibinigay sa Kahon 1. Sa isang peak magnetic flux density na 100 mT at ang mga parameter na tinukoy sa itaas, lumalabas na sa dalas ng 530 kHz ang E-E14 at E-PLT14 ang mga kumbinasyon ay angkop para sa paggamit at ang bilang ng mga pagliko ay katanggap-tanggap. Ang mga resulta ng pagkalkula ay ipinapakita sa Talahanayan 4.

Talahanayan 4. Pagkalkula ng mga parameter ng disenyo ng ilang direktang mga transformer

| Core | Vin, V | Vout, V | N1 | N2 | L prim, µH | I o(eff.), mA | Imag, mA | I p(eff.) , mA |

| E-PLT14 | 48 | 5 | 14 | 3,2 | 690 | 2441 | 60 | 543 |

| 48 | 3,3 | 14 | 2,1 | 690 | 3699 | 60 | 548 | |

| 24 | 5 | 7 | 3,2 | 172 | 2441 | 121 | 1087 | |

| 24 | 3,3 | 7 | 2,1 | 172 | 3669 | 212 | 1097 | |

| E-E14 | 48 | 5 | 14 | 3,2 | 855 | 2441 | 48 | 539 |

| 48 | 3,3 | 14 | 2,1 | 855 | 3669 | 48 | 544 | |

| 24 | 5 | 7 | 3,2 | 172 | 2441 | 97 | 1079 | |

| 24 | 3,3 | 7 | 2,1 | 172 | 3669 | 97 | 1080 |

Panghuling pagpapasiya ng core loss density sa temperatura ng pagpapatakbo 100 °C para sa tinukoy na anyo Ang mga induction wave na may dalas na 530 kHz ay nagbibigay ng mga resulta ng 1030 mW/cm 3 para sa ferrite 3F3 at 1580 mW/cm 3 para sa ferrite 3F4. Malinaw na ang pinakamahusay na pagpipilian ay 3F3. Ang pagtaas ng temperatura sa E-PLT14 core ay:

(kinakalkula ang density ng pagkawala sa 3F3/pinahihintulutang density ng pagkawala) X 1/2DT = (1030/1225) X 25 °C = 21 °C.

Para sa kumbinasyong E-E14 ang pagtaas ng temperatura ay 23.5 °C. Ang pangunahing paikot-ikot ay nangangailangan ng 7 o 14 na pagliko depende sa input boltahe. Sa kaso ng isang maginoo direktang transpormer, ang parehong bilang ng mga pagliko ay kinakailangan para sa demagnetizing (pagpapanumbalik) paikot-ikot. Upang magamit ang 7 o 14 na pagliko at ang parehong bilang ng mga pagliko para sa demagnetizing winding, isang disenyo na may 4 na layer ng 7 na pagliko bawat isa ay pinili. Kapag ang 7 pagliko ng pangunahin at demagnetizing windings ay kinakailangan, ang mga pagliko ng dalawang layer ay konektado sa parallel. Ito ay magbibigay karagdagang epekto- hinahati ang kasalukuyang density sa paikot-ikot na mga track.

Kapag kailangan ng 14 na pagliko ng pangunahin at demagnetizing windings, ang mga pagliko ng dalawang layer ay konektado sa serye, upang epektibong halaga nagiging katumbas ng 14 ang mga pagliko.

Ang available na winding width para sa E-14 core ay 3.65mm. Para sa isang cost-effective na disenyo na may 300 µm track spacing, ang lapad ng track sa 7 pagliko bawat layer ay 178 µm.

Ang kapal ng mga track ay dapat na 70 microns, dahil sa isang input na boltahe na 24 V ang epektibong kasalukuyang sa pangunahing paikot-ikot ay magiging tungkol sa 1.09 A. Ito ay nagbibigay (tingnan ang Talahanayan 2) na may epektibong lapad ng track na 356 microns (ang lapad ay doble bilang resulta parallel na koneksyon paikot-ikot na mga bahagi kapag gumagamit ng 7 pagliko) pagtaas ng temperatura ng 15 °C. Ang input na boltahe na 48V ay magbubunga ng epektibong kasalukuyang humigit-kumulang 0.54A.

Sa kasong ito, ang kontribusyon ng mga pagkalugi sa paikot-ikot sa pangkalahatang pagtaas ng temperatura ay magiging mga 14 °C na may lapad ng track na 178 μm (14 na pagliko na konektado sa serye).

Ang lapad ng mga track, katumbas ng 178 microns, na may distansya sa pagitan ng mga ito na 300 microns na may kapal ng track na 70 microns, ay bahagyang lumilihis mula sa ibinigay namin. tuntunin ng hinlalaki(track spacing at track width > 200 µm). Maaari itong humantong sa bahagyang mas mataas na gastos sa pagmamanupaktura para sa mga multilayer na PCB. Ang pangalawang paikot-ikot ay nangangailangan ng 3 o 2 pagliko. Kapag ang isang layer ay inilaan sa bawat pagliko, ang lapad ng track ay 810 at 1370 µm, ayon sa pagkakabanggit. Mabisang agos sa pangalawang paikot-ikot, katumbas ng 2.44 at 3.70 A, ay nagdudulot ng pagtaas ng temperatura sa mga paikot-ikot na humigit-kumulang 25 °C, na, na isinasaalang-alang ang pagtaas ng temperatura sa mga pangunahing paikot-ikot, ay labis. Sa kasong ito, ang pinakamahusay na solusyon ay ang paggamit ng 2 layer para sa parehong windings. Kapag ang mga layer na ito, na ang bawat isa ay may 3 pagliko, ay konektado sa parallel, ang kasalukuyang density ay nahahati sa kalahati. Mula sa Fig. 5, matutukoy na ang kontribusyon ng mga pagkalugi ng paikot-ikot sa kabuuang pagtaas ng temperatura sa sitwasyong ito ay magiging mga 6 °C. Ang kabuuang pagtaas ng temperatura sa PCB ay magiging humigit-kumulang 21°C kasama ang karagdagang pagtaas na dulot ng pagkawala ng AC. Dahil ang dalas ay 500 kHz, kinakailangang magdagdag ng humigit-kumulang 10 °C, na nangangahulugan na ang temperatura ng PCB ay tataas ng 31 °C.

Ang bilang ng mga pagliko at lapad para sa bawat layer ng disenyo na ito ay ibinibigay sa Talahanayan 5. Hindi bababa sa isang layer, na ipinahiwatig sa talahanayan bilang karagdagang, ay kinakailangan upang makagawa ng mga koneksyon. Gayunpaman, magbibigay ito sa amin ng kabuuang 9 na layer, na sa mga tuntunin ng produksyon ay kapareho ng 10 layer (ang susunod na even number). Para sa kadahilanang ito, ang itaas at ibabang mga layer ng PCB ay ginagamit bilang karagdagang mga layer - dahil din ito nagbibigay karagdagang benepisyo: ang mga kasalukuyang densidad sa mga track ay hinahati. Ang mga bakas sa mga layer na ito ay kumokonekta sa mga bakas sa panloob na layer sa pamamagitan ng mga butas na may tanso at "dalhin" ang mga input at output ng pangunahin at pangalawang windings sa dalawang gilid ng naka-print na circuit board. Depende sa kung paano konektado ang mga input at output sa pangunahin at pangalawang panig, 4 na magkakaibang ratio ng pagbabago ang maaaring makuha.

Talahanayan 5. Halimbawa ng isang 10-layer na disenyo

| Layer | Bilang ng mga liko | 70 µm |

| stencil | 50 µm | |

| karagdagang layer | 70 µm | |

| pagkakabukod | 200 µm | |

| pangunahing degaussing | 7 | 70 µm |

| pagkakabukod | 200 µm | |

| pangunahin | 7 | 70 µm |

| pagkakabukod | 200 µm | |

| pangalawa | 3 | 70 µm |

| pagkakabukod | 200 µm | |

| pangalawa | 2 | 70 µm |

| pagkakabukod | 200 µm | |

| pangalawa | 2 | 70 µm |

| pagkakabukod | 200 µm | |

| pangalawa | 3 | 70 µm |

| pagkakabukod | 200 µm | |

| pangunahin | 7 | 70 µm |

| pagkakabukod | 200 µm | |

| pangunahing degaussing | 7 | 70 µm |

| pagkakabukod | 200 µm | |

| karagdagang layer | 70 µm | |

| stencil | 50 µm | |

| KABUUAN: | 2600 µm |

Ang kabuuang nominal na kapal ng PCB ay humigit-kumulang 2.6mm, na lampas sa magagamit na winding window ng E-PLT14 core combination na 1.8mm. Maaaring gamitin ang kumbinasyong E-E14, gayunpaman mayroon itong pinakamababang winding window na 3.6mm - mas malaki kaysa sa aktwal na kinakailangan. Ang isang mas matagumpay na solusyon ay isang hindi karaniwang core na may pinababang laki ng window.

Ang mga sukat ng temperatura ng naka-print na circuit board na ito ay ginawa gamit ang mga thermocouple sa iba't ibang kondisyon. Para sa pagsubok, ginamit namin ang 24/5 V na opsyon sa conversion, na nagbibigay ng pinakamataas na kasalukuyang densidad. Una, ang mga direktang alon na katumbas ng mga kinakalkula ay hiwalay na ibinibigay sa pangunahin at pangalawang windings. Ang isang direktang kasalukuyang sa pangunahing paikot-ikot na 1079 mA ay nagbigay ng pagtaas ng temperatura ng 12.5 °C, at ang isang kasalukuyang sa pangalawang paikot-ikot na 2441 mA ay nagbigay ng pagtaas ng temperatura ng 7.5 °C. Tulad ng inaasahan, kapag ang parehong mga alon ay inilapat sa PCB sa parehong oras, ang pagtaas ng temperatura ay 20 ° C.

Ang pamamaraan sa itaas ay paulit-ulit para sa mga alternating na alon ng ilang mga frequency na may epektibong mga halaga na katumbas ng mga kinakalkula. Sa dalas ng 500 kHz, ang kabuuang pagtaas ng temperatura sa naka-print na circuit board ay 32 °C. Ang pinakamalaking karagdagang pagtaas ng temperatura (7 °C) na dulot ng pagkalugi ng AC ay naobserbahan sa pangalawang paikot-ikot. Ito ay lohikal, dahil ang impluwensya ng epekto ng balat ay mas malinaw sa malawak na mga track ng pangalawang windings kaysa sa makitid na mga track ng pangunahing windings.

Sa wakas, ang mga pagsukat ng temperatura ay isinagawa gamit ang mga karaniwang core (kombinasyon ng E-E14) na naka-install sa PCB sa ilalim ng mga kondisyon na naaayon sa mga kondisyon ng operating ng isang direktang transpormer. Ang pagtaas ng temperatura ng naka-print na circuit board ay 49 °C; ang pinakamataas na heating point ng core ay nasa itaas na bahagi nito at ang temperatura doon ay 53 °C. Ang pagtaas ng temperatura na 49 °C at 51 °C ay naobserbahan sa gitnang bahagi ng core at sa panlabas na bahagi nito, ayon sa pagkakabanggit.

Tulad ng hinulaang mga kalkulasyon, ang disenyong ito ay medyo kritikal para sa hanay ng dalawang hugis-W na mga core, dahil ang temperatura sa pinakamataas na heating point ay naitala sa 53 °C, na higit sa 50 °C. Gayunpaman, kapag gumagamit ng flatter (hindi karaniwang) W-shaped na mga core, ang temperatura ay nasa loob ng mga katanggap-tanggap na limitasyon.

Sa susunod na artikulo titingnan natin ang isang halimbawa ng pagkalkula ng 25-watt DC/DC converter batay sa isang planar transformer.

Panitikan

- Mulder S. A. Application note sa disenyo ng low profile high frequency transformer. Mga Bahagi ng Ferroxcube. 1990.

- Mulder S. A. Loss formula para sa mga power ferrite at ang kanilang paggamit sa disenyo ng transpormer. Mga Bahagi ng Philips. 1994.

- Durbaum Th., Albach M. Core pagkalugi sa mga transformer na may isang di-makatwirang hugis ng magnetizing kasalukuyang. EPE Sevilla. 1995.

- Brockmeyer A. Eksperimental na pagsusuri ng impluwensya ng DC premagnetization sa mga katangian ng power electronic ferrites. Unibersidad ng Teknolohiya ng Aachen. 1995.

- teknikal na tala ng Ferroxcube Components. 25 Watt DC/DC converter gamit ang integrated planar magnetics. 9398 236 26011. 1996.

Paglalapat ng mga planar power transformer at board sa substrate ng duralumin sa modernong power supply Vyacheslav Makarov

Alexander Rushikhin

Ang mga modernong kinakailangan para sa pagbabawas ng laki at bigat ng pagpapalit ng mga power supply ay pinipilit ang developer na makahanap ng kompromiso sa pagitan ng presyo at mga sukat nito, upang makamit ang pagbawas sa timbang at pagtaas ng kahusayan. Halos lahat ay ginawa na para sa miniaturization ng mga switching power supply - ang mga espesyal na control microcircuits ay ginawa, napakalaking switch na may mababang pagkalugi at, tila, ang disenyo ay ginawa sa pinakamaliit na detalye.

Kasabay nito, para sa mga power transformer at chokes kinakailangan na gumamit ng tradisyonal na mga bahagi ng wire-wound, na, dahil sa ginamit na frame, dagdagan ang masa at sukat ng pinagmumulan ng kapangyarihan.

Ang isa pang tanyag na problema ay ang karaniwang high heat generation ng mga power supply, malalaking switch at power board para sa pagkontrol sa mga electric motor drive - lahat ng bahagi ng radio equipment na tinatawag nating power electronics. Dito kailangan din nating idagdag ang pinakamataas na operating voltages at potensyal ng mga katulad na device.

Pero makabagong teknolohiya mga naka-print na circuit board, na ipinakita sa merkado ng Russia ng magkasanib na kumpanya ng Russian-Swedish na NKAB-ERIKON at ipinatupad sa mass production ng kumpanya ng Russia na MMP IRBIS, ginagawang posible upang madagdagan ang pagiging maaasahan at paggawa ng mga inductive na bahagi ng anumang mapagkukunan ng kuryente at alisin sobrang init.

Ang mga planar power transformer (Fig. 1), na unang binuo noong huling bahagi ng 80s, ay hindi malawakang ginagamit dahil sa kumplikadong teknolohiya ng produksyon, na nananatiling kumplikado ngayon.

kanin. 1. Planar transpormer

Ngunit ang patuloy na pagpapabuti ng teknolohikal na proseso sa mga nakaraang taon naging posible na makabuluhang bawasan ang presyo ng mga power transformer at chokes at gawin itong mapagkumpitensya sa modernong merkado ng mga power supply.

Ang kanilang mga pakinabang kumpara sa mga klasikong produkto ng wire:

- magaan na timbang - 15 g bawat 100 W ng kapangyarihan;

- partikular na mataas na pagiging maaasahan;

- mababang leakage inductance, mababang pagkalugi sa pinakamataas na dalas;

- malawak na saklaw ng dalas ng pagpapatakbo: mula 50 kHz hanggang 1 MHz;

- Ang kahusayan ng higit sa 98% at mahusay na paglamig ng istraktura ay ginagawang posible na magpadala ng kapangyarihan mula sa 10 watts sa mga yunit ng kW;

- temperatura ng pagpapatakbo mula -40 hanggang +130 °C;

- operating voltages sa pagitan ng windings ay higit sa 1000 V;

- mahusay na pag-uulit ng mga katangian dahil sa teknolohiya ng produksyon na ginamit;

- posibilidad ng awtomatikong pagpupulong;

- mababang taas ng transpormer ng kapangyarihan, tugma sa mga bahagi ng SMD.

- Kung kinakailangan, ang taas ay maaaring bawasan sa pamamagitan ng paggamit ng polyimide windings (Larawan 2);

- ang kakayahang dagdagan ang kapangyarihan ng isang power transpormer gamit ang mga pakete ng windings (Larawan 3).

kanin. 2. Polyimide windings

kanin. 3. Mga pakete ng power transformer windings

Ngayon ang pagpapakilala ng mga planar transformer sa mga solong kopya ay nananatiling hindi naaangkop ayon sa kanilang mga paghatol pinakamataas na presyo. Ngunit na sa isang batch ang presyo na ito ay nagiging naaangkop, at sa mass production ito ay makabuluhang mas mababa kaysa sa presyo ng maginoo analogues. Sa lahat ng ito, ang mga merito ng mga katangian ay hindi maikakaila.

Gamit ang mga bagong prospect, nabuo ang MMP "IRBIS". pinakabagong serye power supply SMP50...SMP150 na may pagpapakilala ng mga frameless magnetic na bahagi na may kasunod na teknikal at enerhiya na mga tampok (tingnan ang talahanayan, Fig. 4).

kanin. 4. Graph ng kahusayan kumpara sa output power para sa SMPE150S module (Uout = 15 V) sa Uin = 48 V

mesa. Mga teknikal na katangian ng mga power module SMP50...SMP150

Taga-convert ng dalas Ang boltahe ng seryeng ito ng mga power module ay ginawa ayon sa isang two-transformer circuit na ipinapakita sa Fig. 5.

kanin. 5. Dalas ng boltahe converter

Ang mga bentahe ng scheme na ito ay:

"malambot" na paglipat ng mga transistor ng kuryente, kawalan ng boltahe na surge sa kanila at, bilang resulta, ang posibilidad na gumamit ng higit pa mababang boltahe transistors na may pinakamaliit na Rdson;

buong cycle ng magnetization reversal ng power transformer core (gumana sa una at 3rd quadrants ng B-H plane);

malawak na hanay ng mga operating load currents mula sa idle bilis hanggang sa Inmax;

pinakamataas na kahusayan.

Bilang karagdagan, sa pinagsamang circuit ay walang output na mabulunan;

Ang mga power transformer na T1 at T2 ay ginawa sa mga planar core na ELP22 (materyal na N87), ang winding ay multilayer pinagsamang circuit. Mga kinakailangang benepisyo Ang mga planar magnetic na bahagi ay:

- maliliit na sukat;

- mababang pagtagas inductance;

- magandang repeatability ng mga katangian;

- mas mahusay na mga katangian ng pagkawala ng init.

Ang mga pagsukat ng mga katangian ng pagganap ng mga planar transformer na may windings na ginawa batay sa isang multilayer printed circuit board ay nagpapakita na ang thermal resistance ng mga device na ito ay makabuluhang mas mababa kumpara sa mga conventional power transformer na may wire winding para sa parehong epektibong core volume Ve. Ito ay nabibigyang katwiran ng mas mataas na ratio ng core surface area sa dami nito. Kaya, ang pagkakaroon ng mas mataas na kapasidad ng paglamig, ang mga planar transformer ay maaaring kontrolin na may mas mataas na throughput power density, habang pinapanatili ang pagtaas ng temperatura sa loob ng mga katanggap-tanggap na limitasyon.

Ayon sa paunang data na ibinigay ng mga espesyalista mula sa kumpanya ng MMP IRBIS, ang disenyo at paggawa ng multilayer printed circuit boards para sa mga power transformer na T1, T2 ay isinagawa ng kumpanya ng Russia na NKAB-ERIKON. Ang mga pagliko ng pangunahin at pangalawang windings ay inilalagay sa ilang mga layer ng naka-print na circuit board, na may isang pagliko sa isang layer. Ang galvanic isolation ng 1500 V ay ibinibigay sa pagitan ng pangunahin at pangalawang windings.

Para sa mga naturang flat copper na bakas, ang pagkawala ng tanso ng AC dahil sa mga epekto sa balat at malapit ay mas mababa kaysa sa isang bilog na wire ng parehong cross-sectional area. Ngunit, kung maaari, ito ay kinakailangan upang maiwasan ang paikot-ikot na mga liko mula sa pagpasok ng gap zone, kung saan ang induction ay pinakamalaki at naka-orient patayo sa paikot-ikot na eroplano.

Isa pa positibong bagay Ito ay kapag ang mga windings ay matatagpuan sa itaas ng isa, ang magnetic coupling ay nagpapabuti at ang mga coupling coefficient na halaga ay malapit sa 100% ay makakamit.

Sa ganitong paraan, praktikal na aplikasyon Ang mga planar transformer na may mga multilayer na naka-print na circuit board (Larawan 6) na isinama sa isang mahusay na electronic circuit (Larawan 5) ay nakumpirma ang posibilidad na makuha ang pinakamataas na density ng kapangyarihan na 3390 W / dm3 na may pangkalahatang sukat ng power module 61O58O12.5 mm. Inirerekomendang mga lugar ng pagpapatupad:

kanin. 6. Isang halimbawa ng paggamit ng multilayer printed circuit board bilang power transformer winding para sa SMPE150S power module

kanin. 7. Mga power transformer para sa pangkalahatang layuning pang-industriya at militar

kanin. 8. Mga transformer ng signal sistema ng telekomunikasyon

Ginagamit sa power electronics para sa pag-alis ng init, ang mga board sa isang duralumin substrate ay isang istraktura (Fig. 9) ng isang heat-removing substrate, isang dielectric at isang layer ng copper foil. Ang disenyo ay maaaring multilayer at may vias. Ang substrate na nag-aalis ng init ay karaniwang gawa sa duralumin. Ito ay mas mura kaysa sa polycor o titalan (Al + Ti2O3) at maaaring gamitin sa mass production. Bilang karagdagan, pinapayagan ka nitong dagdagan ang kasalukuyang pagkarga ng mga naka-print na conductor ng board nang ilang beses.

kanin. 9. Lupon sa isang duralumin substrate

Ang isang dielectric layer na may kapal na 50-150 microns ay nagbibigay ng breakdown voltage na 6-14 kV at thermal conductivity na 1.1-2.2 kW/(m2°C). Ang kapal ng copper foil ay 35-350 microns. Proseso Ang produksyon ng mga naka-print na circuit board na ito ay katulad ng proseso ng FR4, ngunit may mga tampok na disenyo na nauugnay sa paggamit ng makapal na foil at kadalasan ang pinakamataas na boltahe sa mga power circuit.

Sa Fig. Ang Figure 10 ay nagpapakita ng isang halimbawa ng paggawa ng REA unit gamit ang inilarawang dielectric.

kanin. 10. Halimbawa ng pagdidisenyo ng isang EDM unit

Ang mga planar transformer ay isang mahusay na alternatibo sa mga karaniwang transformer at wire wound chokes. Ang batayan para sa mga planar transformer ay multilayer printed circuit boards.

Ngayon, ang pagbuo ng mga planar transformer ay nangangailangan ng paggamit ng mga bahagi na may pinakamababang laki, dahil ang mga sukat ng electronics ay patuloy na bumababa.

Mga transformer ng kapangyarihan ng planar

Ang disenyo ng mga planar power transformer ay maaaring gawin sa alinman sa mga over-the-board na bahagi, tulad ng isang solong-layer o maliit na multi-layer na board, o bilang isang multi-layer na PCB.

Mga kalamangan ng mga planar transformer:

- mayroon maliliit na sukat;

- may mahusay na mga katangian ng temperatura;

- may mababang pagtagas inductance;

- may mahusay na repeatability ng mga katangian.

Dahil sa mas mataas na ratio ng core surface area sa volume, ang thermal resistance ng naturang mga device ay maaaring 2 beses na mas mababa kaysa sa conventional wire wound transformer.

Figure 1. Disenyo ng mga planar transformer

Samakatuwid, dahil sa kanilang tumaas na kapasidad sa paglamig, ang mga planar transformer ay maaaring humawak ng mas mataas na throughput power density habang pinapanatili ang pagtaas ng temperatura sa loob ng mga katanggap-tanggap na limitasyon.

Planar transformer batay sa multilayer printed circuit boards

Pagdating sa mga bahagi ng semiconductor, kabilang ang mga passive, na kinabibilangan ng mga capacitor at resistors, mayroong isang malawak na pagpipilian.

Gayunpaman, ngayon ay pag-uusapan natin ang tungkol sa mga planar transformer.

Kadalasan, sa maraming kaso, ang mga taga-disenyo ay gumagamit ng mga karaniwang transformer at chokes na wire wound. Ngunit ilalarawan namin ang mga planar transformer (PT) batay sa mga multilayer board.

Dahil ang halaga ng mga multilayer board ay may posibilidad na bumaba, ang mga planar na transformer ay unti-unting pinapalitan ang mga maginoo. Lalo na sa mga kaso kung saan kinakailangan ang isang maliit na magnetic component.

Sa teknolohiya ng produksyon ng planar transpormer, ang mga windings ay nilalaro ng mga track sa isang naka-print na circuit board o mga seksyon ng tanso na naka-print at pinaghihiwalay ng iba't ibang mga layer ng insulating material.

Ang mga windings ay maaari ding gawin mula sa mga multilayer board. Ang mga ito ay inilalagay sa pagitan ng maliliit na ferrite core.

Tungkol sa disenyo ng mga planar transformer, maaari silang nahahati sa maraming uri.

- Naka-mount na mga bahagi ng planar – ang mga ito ay pinakamalapit sa mga conventional inductive na bahagi. Maaari nilang palitan ang mga maginoo na bahagi sa single o multilayer printed circuit boards. Ang taas ng isang hinged planar component ay maaaring bawasan sa pamamagitan ng paglubog ng core sa isang ginupit ng naka-print na circuit board. Sa kasong ito, ang paikot-ikot ay dapat na nasa ibabaw ng board.

- Hybrid na uri ng mga planar transformer. Kasama sa ganitong uri ang pag-embed ng bahagi ng windings sa motherboard. Kasabay nito, ang iba pang bahagi ng windings ay matatagpuan sa isang multilayer printed circuit board, na konektado sa motherboard. Ngunit sa kasong ito, ang motherboard ay dapat magkaroon ng mga butas para sa ferrite core.

- Ang paikot-ikot ay ganap na isinama sa multilayer PCB. Ang mga core halves ay konektado sa pamamagitan ng gluing o clamping. Ang lahat ay nakasalalay sa mga kagustuhan ng customer at ng tagagawa.

Mga kalamangan ng teknolohiyang planar

Kung ikukumpara sa maginoo na wire winding, ang planar na teknolohiya para sa pagmamanupaktura ng mga magnetic na bahagi ay may isang bilang ng mga pakinabang.

Natagpuan ng mga planar transformer ang kanilang pinakaunang aplikasyon sa conversion ng kuryente. Para sa layuning ito, ang mga mid- at high-frequency ferrite ay ginamit sa mga planar transformer. Maaari kang bumili ng planar transformer mula sa tagagawa.

Kung interesado ka sa pagbuo ng mga custom-made planar transformer, kung gayon ang inductance ng line filter choke ay maaaring tumaas sa pamamagitan ng pagpapalit ng malakas na ferrite sa mga materyales na may mataas na magnetic permeability.

Sa pulsed signal transmission transpormer ng wideband, na matatagpuan sa pagitan ng pulse generator IC at ng cable, ay nagbibigay ng decoupling at impedance matching. Sa kaso ng isang S- o T-interface, dapat din itong ferrite na may mataas na magnetic permeability.

Ang patuloy na pagbawas sa laki ng mga produktong elektroniko, lalo na ang mga mobile device, ay humahantong sa katotohanan na ang mga developer ay napipilitang gumamit ng mga bahagi na may kaunting sukat. Para sa mga bahagi ng semiconductor, pati na rin ang mga passive tulad ng mga resistors at capacitor, ang pagpipilian ay medyo malaki at iba-iba. Isasaalang-alang namin ang isang maliit na sukat na kapalit para sa isa pang passive na elemento - mga transformer at chokes. Sa karamihan ng mga kaso, ang mga taga-disenyo ay gumagamit ng mga karaniwang transformer at wire-wound inductors. Isasaalang-alang namin ang mga pakinabang ng mga planar transformer (PT) batay sa multilayer printed circuit boards. Ang halaga ng multilayer printed circuit boards ay patuloy na bumababa, kaya ang mga planar transformer ay magiging isang magandang kapalit para sa mga maginoo.

Ang mga planar transformer ay nag-aalok ng isang kaakit-akit na alternatibo ordinaryong mga transformer sa mga kaso kung saan kinakailangan ang maliit na laki ng mga magnetic na bahagi. Gamit ang planar na teknolohiya para sa paggawa ng mga inductive na bahagi, ang papel ng mga windings ay maaaring isagawa sa pamamagitan ng mga track sa isang naka-print na circuit board o mga seksyon ng tanso na idineposito sa pamamagitan ng pag-print at pinaghihiwalay ng mga layer ng insulating material, at bilang karagdagan, ang mga windings ay maaaring itayo mula sa multilayer mga naka-print na circuit board. Ang mga paikot-ikot na ito ay inilalagay sa pagitan ng maliliit na ferrite core. Batay sa kanilang disenyo, ang mga bahagi ng planar ay nahahati sa ilang uri. Ang pinakamalapit na bagay sa mga conventional inductive na bahagi ay mga padded planar na bahagi, na maaaring gamitin bilang kapalit ng mga conventional parts sa single- at multi-layer na PCB. Ang taas ng overhead na bahagi ay maaaring bawasan sa pamamagitan ng paglubog ng core sa cutout ng naka-print na circuit board upang ang paikot-ikot ay nasa ibabaw ng board. Ang isang hakbang pasulong ay ang hybrid na uri, kung saan ang ilan sa mga windings ay binuo sa motherboard at ang ilan ay nasa isang hiwalay na multi-layer PCB na konektado sa motherboard. Ang motherboard ay dapat may mga butas para sa ferrite core. Sa wakas, kasama ang huling uri ng mga planar na bahagi, ang paikot-ikot ay ganap na isinama sa multilayer PCB.

Tulad ng mga karaniwang bahagi ng wire-wound, ang mga core halves ay maaaring pagsamahin sa pamamagitan ng gluing o sa pamamagitan ng clamping, depende sa mga kakayahan at kagustuhan ng tagagawa. Nag-aalok ang FERROXCUBE ng malawak na hanay ng mga planar na W-shaped core para sa iba't ibang aplikasyon.

Mga kalamangan ng teknolohiyang planar

Ang teknolohiyang planar para sa pagmamanupaktura ng mga magnetic na bahagi ay may ilang mga pakinabang kumpara sa maginoo na wire winding. Ang unang halatang bentahe ay ang napakababang taas, na gumagawa ng mga planar na bahagi na nangangako para magamit sa rackmount at portable na kagamitan na may mataas na density pag-install

Ang mga planar magnetic na bahagi ay angkop para sa pagbuo ng mga high-efficiency switching power converter. Ang mababang AC copper loss at mataas na coupling coefficient ay nagsisiguro ng mas mahusay na conversion. Dahil sa mababang leakage inductance, nababawasan ang mga boltahe na surge at pagbabagu-bago, na siyang sanhi ng pagkabigo ng mga bahagi ng MOS at karagdagang mapagkukunan panghihimasok

Ang teknolohiya ng planar ay simple at maaasahan sa produksyon. Inilalarawan ng mga talahanayan 1–3 ang mga pakinabang at limitasyon ng teknolohiyang ito.

Talahanayan 1. Mga Benepisyo sa Pag-unlad

Talahanayan 2. Mga benepisyo sa paggawa

Talahanayan 3. Mga Limitasyon

(1) Bumababa ang halaga ng mga multilayer na PCB. Kabuuang mga gastos: walang frame na kailangan, mas maliit na sukat core.

Pinagsama kumpara sa mga bahagi ng plug-in

Ang pinagsama-samang mga bahagi ng planar ay ginagamit sa mga aplikasyon kung saan ang pagiging kumplikado ng nakapalibot na circuitry ay nangangailangan ng paggamit ng isang multi-layer na PCB. Ang mga karaniwang application ay mga low power converter at signal processing device. Pangunahing ginagamit nila ang isang kumbinasyon ng isang hugis-W na core at isang maliit na plato. Ang mga pangunahing kinakailangan sa disenyo dito ay mababang taas at mahusay na mga katangian ng mataas na dalas.

- Ang mga nakakabit na bahagi ay ginagamit nang iba. Ang mga karaniwang application ay mga high power converter; pangunahing ginagamit nila ang kumbinasyon ng dalawang malalaking core na hugis W. Ang mga pangunahing kinakailangan sa disenyo dito ay thermal performance. Ang disenyo ng paikot-ikot ay nakasalalay, sa partikular, sa magnitude ng kasalukuyang.

Ang paglubog ng mga nakakabit na bahagi sa board ay nagpapahintulot sa iyo na bawasan ang taas ng pagpupulong nang hindi binabago ang lokasyon ng mga bahagi.

Ang mga hybrid na bahagi ay binabawasan ang bilang ng mga overhead windings sa pamamagitan ng mga bakas sa naka-print na circuit board, at sa pinagsamang bersyon ay walang mga overhead windings sa lahat. Posible rin ang mga kumbinasyon ng dalawang uri na ito. Halimbawa, ang isang power converter ay maaaring may transformer primary winding at line filter choke na nakapaloob sa motherboard, at ang pangalawang winding at output choke sa magkahiwalay na printed circuit boards (Figure 3).

Bonding versus clamping

Ang pagpili sa pagitan ng bonding at clamping ay higit na nakadepende sa mga kakayahan at kagustuhan ng tagagawa, ngunit mayroon ding mga kinakailangan na partikular sa application na maaaring matukoy ang isa o ang isa bilang mas kanais-nais.

Ang unang aplikasyon ng mga planar transformer ay power conversion. Alinsunod dito, ginamit ang mga mid- at high-frequency na malalakas na ferrite. Ang inductance ng line filter choke ay maaaring tumaas sa pamamagitan ng pagpapalit ng malakas na ferrite sa isang materyal na may mataas na magnetic permeability. Sa pulsed signal transmission, ang isang wideband transpormer na matatagpuan sa pagitan ng pulsed generator IC at ang cable ay nagbibigay ng decoupling at impedance matching. Sa kaso ng isang S- o T-interface, dapat din itong ferrite na may mataas na magnetic permeability. Ang 3E6 high permeability ferrite core ay naidagdag sa hanay ng produkto ng FERROXCUBE. Ang isang listahan ng mga application kung saan ang paggamit ng planar na teknolohiya ay maaaring magbigay ng mga benepisyo ay ibinigay sa ibaba.

Pagbabago ng kapangyarihan

- Mga bahagi

- Mga power transformer, output o resonant chokes, line filter chokes.

- Mga Rectifier (mga pangunahing supply ng kuryente)

- Pagpapalit ng mga power supply.

- Mga charger ( mga mobile phone, mga laptop na computer).

- Mga kagamitan sa pagkontrol at pagsukat.

- Mga converter ng DC/DC

- Mga module ng conversion ng kapangyarihan.

- Mga switch ng network.

- Mga mobile phone (pangunahing pinagmumulan ng kuryente).

- Mga laptop na computer (pangunahing pinagmumulan ng kuryente).

- Mga de-kuryenteng sasakyan (traction voltage converter sa 12 V boltahe).

- Mga AC converter (mga pangunahing supply ng kuryente)

- Mga compact converter para sa mga fluorescent lamp.

- Pag-init ng induction, hinang.

- Mga inverter (mga power supply ng baterya)

- Mga mobile phone (LCD backlight).

- Mga laptop na computer (LCD backlight).

- Mga headlight ng sasakyan na naglalabas ng gas (ballast).

- Pinainit na bintana sa likuran ng kotse (boost converter).

Pagpapadala ng pulso

- Mga bahagi

- Mga transformer ng broadband.

- S 0 -mga interface (linya ng telepono ng subscriber).

- U-interfaces (ISDN subscriber line).

- Mga interface ng T1/T2 ( pangunahing linya sa pagitan ng mga switch ng network).

- Mga interface ng ADSL.

- Mga interface ng HDSL.

Talahanayan 4. Mga katangian ng materyal

Talahanayan 5. Mga core para sa pagbubuklod (nang walang mga recess)

Talahanayan 6. Pagbubuklod ng mga pangunahing materyales

(*) - kalahating core para gamitin kasama ng W-shaped core na walang gap o plate.

(**) - kalahati ng mga core na may mataas na magnetic permeability.

E160 – E - kalahating core na may simetriko na puwang. A L = 160 nH (sinusukat sa kumbinasyon ng kalahating core na may simetriko na agwat).

A25 – E - kalahating core na may asymmetrical gap. A L = 25 nH (sinusukat sa kumbinasyon ng kalahating core na walang puwang).

A25 – P - kalahating core na may asymmetrical gap. A L = 25 nH (sinusukat sa kumbinasyon ng plato).

1100/1300 - kalahating core na walang puwang. AL = 1100/1300 nH (sinusukat sa kumbinasyon ng kalahating core na walang gap/plate).

Ang halaga ng AL (nH) ay sinusukat sa B≤0.1 mT, f≤10 kHz, T = 25 °C.

Pagpaparaya A L:

Talahanayan 7. Pag-asa ng mga katangian sa kapangyarihan (mga core para sa pagbubuklod)

Talahanayan 8. Mga core na may koneksyon sa clamp

Saklaw ng produkto

Nag-aalok ang FERROXCUBE ng malawak na hanay ng mga planar na W-shaped core sa hanay ng laki na 14–64 mm. Sa pangunahing bersyon para sa bonding, ang cross-section ay palaging pare-pareho, na nagbibigay-daan sa pinakamainam na paggamit ng ferrite volume. Para sa bawat sukat mayroong isang hugis-W na core (na tinutukoy ng titik E) at isang kaukulang plato (na tinutukoy ng mga titik na PLT). Ang set ay maaaring binubuo ng isang hugis-W na core at isang plato o dalawang hugis-W na mga core. Sa huling kaso, ang taas ng winding window ay nadoble. Para sa pinakamaliit na sukat mayroon ding isang hanay ng hugis-W na core at plato sa bersyon na may koneksyon sa clamp. Gumagamit ito ng W-shaped notched core (designated E/R) at grooved plate (designated PLT/S). Ang clamp (itinalagang CLM) ay pumutok sa mga core recess at nagbibigay ng malakas na koneksyon sa pamamagitan ng pagpindot sa plato sa dalawang punto. Pinipigilan ng uka ang paglipat ng plato, kahit na sa ilalim ng matinding pagkabigla o panginginig ng boses, at tinitiyak din ang pagkakahanay. Para sa kumbinasyon ng dalawang hugis-W na core, hindi ibinigay ang clamp connection.

Talahanayan 9. Clamp connection core materials

(1) - kalahating core para gamitin kasama ng isang plato.

A63 – P - kalahating core na may asymmetrical gap. A L = 63 nH (sinusukat sa kumbinasyon ng plato).

1280 - kalahating core na walang puwang.

A L = 1280 nH (sinusukat sa kumbinasyon ng plato).

Ang halaga ng A L (nH) ay sinusukat sa B≤0.1 mT, f≤10 kHz, T = 25 °C.

Pagpaparaya A L:

Talahanayan 10. Pag-asa ng mga katangian sa kapangyarihan (mga core na may koneksyon sa clamp)

Ang mga power ferrite core 3F3 (dalas ng pagpapatakbo hanggang 500 kHz) at 3F4 (500 kHz - 3 MHz) ay available sa lahat ng laki. Ang pinakamalaking core ay ginawa rin mula sa 3C85 ferrite (operating frequency hanggang 200 kHz), dahil ang malalaking core ay kadalasang ginagamit sa mga high-power na low-frequency na device. Available din ang pinakamaliit na sukat na mga core, na ginawa mula sa mataas na permeability 3E6 ferrite (μ i = 12000), para gamitin sa mga chokes mga filter ng network at mga transpormer ng wideband.

Package

Ang plastic film ay ginagamit bilang karaniwang packaging para sa planar W-shaped core at plates.

Talahanayan 11. Pag-iimpake

Talahanayan 12. Kahon na may mga core

Talahanayan 13. Kahon na may mga pang-ipit

Talahanayan 14. Tape packaging

Para sa mga core na E14/3.5/5 at E18/4/10, isang prototype tape packaging ang binuo para gamitin sa mga awtomatikong kagamitan sa pagpupulong para sa mga bahagi ng SMD. Ang paraan ng packaging ay alinsunod sa IEC-286 Part 3. Ang mga plate ay nakabalot sa parehong paraan tulad ng kaukulang W-cores.

Pag-unlad

Para masulit ang mga benepisyo ng planar na teknolohiya, kailangang sundin ang ibang konsepto ng disenyo kaysa wire winding. Nasa ibaba ang ilang mga pagsasaalang-alang upang gabayan ka sa bagay na ito.

Pangunahing pagpili

- Magnetic induction

- agwat ng hangin

Ang pinahusay na pagganap ng thermal ay nagbibigay-daan para sa dalawang beses ang pagkawala ng kuryente ng isang kumbensyonal na disenyo para sa parehong dami ng magnetic field, kaya ang pinakamainam na halaga ng density ng flux ay magiging mas mataas kaysa sa normal.

Ang malalaking gaps ay hindi kanais-nais sa mga planar na disenyo dahil lumilikha sila ng leakage flux. Ang edge flux ay depende sa ratio ng winding window height sa air gap width, na mas maliit para sa flat cores. Kung ang taas ng bintana ay ilang beses lang mas lapad gap, at ang lapad ay ilang beses na mas malaki kaysa sa lapad ng gitnang bahagi ng core, pagkatapos ay isang daloy ng makabuluhang magnitude ay babangon sa pagitan ng tuktok at ibaba ng core. Ang malalaking halaga ng gilid at intersecting na mga flux ay humahantong sa malalaking pagkalugi ng eddy current sa winding.

Paikot-ikot na disenyo

- Paglaban sa DC

- Paglaban sa AC

- Leakage inductance

Ang pinakakaraniwang ginagamit na mga bakas ng tanso ay 35, 70, 100 at 200 microns ang kapal. Kung ang cross-sectional area ng trace ay hindi sapat upang makakuha ng isang katanggap-tanggap na DC resistance, ang mga bakas ay maaaring konektado sa parallel para sa lahat o bahagi ng mga liko.

Ang pagkawala ng AC copper dahil sa mga epekto sa balat at malapit ay mas mababa para sa mga flat copper na bakas kaysa sa mga round wire ng parehong cross-sectional area. Ang mga eddy currents na naiimpluwensyahan sa paligid ng air gap ay maaaring mabawasan sa pamamagitan ng pag-alis ng ilang pagliko sa punto kung saan ang induction ay pinakamataas at nakadirekta patayo sa paikot-ikot na eroplano. Ang kumbinasyon ng W-core/plate ay may bahagyang mas mababang leakage flux kaysa sa dalawang-W-core na kumbinasyon dahil sa lokasyon ng air gap.

Kapag ang mga windings ay matatagpuan sa itaas ng isa, ang magnetic coupling ay napakalakas, at ang coupling coefficient values na malapit sa 100% ay makakamit (Fig. 13, a).

Ang nakaraang disenyo ay humahantong sa mas mataas na interwinding capacitance. Ang kapasidad na ito ay maaaring mabawasan sa pamamagitan ng paglalagay ng mga track ng katabing windings sa mga puwang sa pagitan ng bawat isa (Larawan 13, b).

Bukod dito, ang repeatability ng halaga ng kapasidad ay nagpapahintulot na mabayaran ito sa natitirang bahagi ng circuit, pati na rin ang ginagamit sa mga resonant na istruktura. Sa huling kaso, posible na sadyang lumikha ng isang malaking kapasidad sa pamamagitan ng paglalagay ng mga track ng katabing windings sa tapat ng bawat isa (Larawan 13, c).

Produksyon

Assembly

Kapag gumagamit ng mga clamp, kailangan mo munang i-snap ang clamp sa mga core recess at pagkatapos ay ihanay ang plato sa gilid.

Para sa pinagsama-samang mga bahagi, ang pagpupulong ay pinagsama sa pagpupulong.

Pag-install

Kapag gumagamit ng mga panlabas na bahagi, maaari mong gamitin ang through-hole boards o SMD mounting. Walang makabuluhang pagkakaiba mula sa karaniwang proseso

Ang patag na ibabaw ng core ay angkop para sa awtomatikong pag-install.

Para sa pinagsama-samang mga bahagi, ang pag-install ay pinakamahusay na ginawa sa dalawang yugto:

- Idikit ang kalahati ng core sa naka-print na circuit board. Upang gawin ito, maaari mong gamitin ang parehong pandikit tulad ng para sa pag-mount ng mga bahagi ng SMD, at ang hakbang na ito ay lohikal na pinagsama sa pag-mount ng mga bahagi ng SMD sa bahaging ito ng PCB.

- Idikit ang pangalawang kalahati ng core sa una. Ang parehong mga komento na ginawa tungkol sa pagpupulong ng mga hinged na bahagi ay nalalapat dito.

Paghihinang

Nalalapat lamang sa mga naka-mount na transformer.

Sa kaso ng reflow soldering, ang ginustong paraan ng pag-init ay mainit na kombeksyon kaysa sa infrared radiation, dahil tinitiyak ng unang paraan ang pagkakapantay-pantay ng temperatura ng mga ibabaw na ibinebenta. Kapag pinainit ng infrared radiation gamit ang mga karaniwang materyales, ang magandang thermal conductivity ng isang planar component ay maaaring maging sanhi ng sobrang baba ng temperatura ng solder paste, at kapag tumaas ang kapangyarihan ng irradiation, maaaring masyadong mataas ang temperatura ng PCB. Kung ginagamit ang infrared heating, inirerekomendang pumili ng ibang solder paste at/o PCB material.

Pagtatalaga ng mga karaniwang sukat

Ang lahat ng mga numerong ibinigay ay tumutukoy sa mga pangunahing hati. Kinakailangang mag-order ng dalawang core halves sa tamang kumbinasyon. Mayroong apat na uri ng core halves, kung saan ginawa ang mga set ng tatlong uri:

- dalawang W-shaped core (E+E);

- W-shaped core at plate (E+PLT);

- W-shaped core na may notches at plate na may uka (E/R + PLT/S).

Kasama rin sa huling set ang isang clamp (CLM).

Ang susunod na artikulo ay magbibigay ng paraan para sa pagkalkula ng mga planar power transformer para sa paglipat ng mga power supply.