Ang paggawa ng microcircuits ay isang napakahirap na bagay, at ang pagsasara ng merkado na ito ay pangunahing idinidikta ng mga tampok ng nangingibabaw na teknolohiya ng photolithography ngayon. Ang mga mikroskopiko na electronic circuit ay itinatakda sa isang silicon na wafer sa pamamagitan ng mga photomask, ang halaga ng bawat isa ay maaaring umabot sa $200,000 Samantala, hindi bababa sa 50 tulad ng mga maskara ang kinakailangan upang makagawa ng isang chip. Idagdag dito ang halaga ng "pagsubok at error" kapag bumubuo ng mga bagong modelo, at mauunawaan mo na ang napakalaking kumpanya lamang ang makakagawa ng mga processor sa napakalaking dami.

Ano ang dapat gawin ng mga siyentipikong laboratoryo at mga high-tech na startup na nangangailangan ng mga hindi karaniwang disenyo? Ano ang dapat nating gawin para sa militar, para kanino ang pagbili ng mga processor mula sa isang "malamang na kaaway", upang ilagay ito nang mahinahon, hindi comme il faut?

Bumisita kami sa site ng produksyon ng Russia ng kumpanyang Dutch na Mapper, salamat sa kung saan ang paggawa ng mga microcircuits ay maaaring tumigil sa pagiging maraming celestial at maging isang aktibidad para sa mga mortal lamang. Well, o halos simple. Dito, sa teritoryo ng Moscow Technopolis, na may suporta sa pananalapi ng Rusnano Corporation, isang pangunahing bahagi ng teknolohiya ng Mapper ay ginawa - ang electron-optical system.

Gayunpaman, bago maunawaan ang mga nuances ng Mapper maskless lithography, ito ay nagkakahalaga ng pag-alala sa mga pangunahing kaalaman ng conventional photolithography.

Clumsy Light

Sa isang modernong processor Intel Core Ang i7 ay kayang tumanggap ng humigit-kumulang 2 bilyong transistor (depende sa modelo), bawat isa ay may sukat na 14 nm. Sa pagtugis ng kapangyarihan sa pag-compute Taun-taon binabawasan ng mga tagagawa ang laki ng mga transistor at pinapataas ang kanilang bilang. Ang malamang na teknolohikal na limitasyon sa lahi na ito ay maaaring ituring na 5 nm: sa gayong mga distansya ay nagsisimulang lumitaw ang mga epekto ng quantum, dahil sa kung saan ang mga electron sa mga kalapit na selula ay maaaring kumilos nang hindi mahuhulaan.

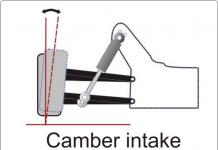

Upang magdeposito ng mga istrukturang microscopic semiconductor sa isang silicon wafer, gumagamit sila ng prosesong katulad ng paggamit ng photographic enlarger. Maliban kung ang kanyang layunin ay kabaligtaran - upang gawing maliit ang imahe hangga't maaari. Ang plato (o proteksiyon na pelikula) ay natatakpan ng photoresist - isang polymer photosensitive na materyal na nagbabago sa mga katangian nito kapag na-irradiated ng liwanag. Ang kinakailangang pattern ng chip ay nakalantad sa isang photoresist sa pamamagitan ng isang mask at isang collecting lens. Ang mga naka-print na wafer ay karaniwang apat na beses na mas maliit kaysa sa mga maskara.

Ang mga sangkap tulad ng silikon o germanium ay may apat na electron sa kanilang panlabas na antas ng enerhiya. Bumubuo sila ng magagandang kristal na parang metal. Ngunit, hindi katulad ng metal, hindi sila nagsasagawa ng kuryente: ang lahat ng kanilang mga electron ay kasangkot sa makapangyarihang mga covalent bond at hindi makagalaw. Gayunpaman, lahat ng bagay ay nagbabago kung magdagdag ka sa kanila ng kaunting donor impurity mula sa isang substance na may limang electron sa panlabas na antas (phosphorus o arsenic). Apat na electron ang nagbubuklod sa silikon, na iniiwan ang isa na libre. Ang Silicon na may donor impurity (n-type) ay isang magandang conductor. Kung nagdagdag ka ng isang acceptor impurity mula sa isang substance na may tatlong electron sa panlabas na antas (boron, indium) sa silicon, ang "mga butas" ay nabuo sa katulad na paraan, isang virtual na analogue ng isang positibong singil. Sa kasong ito, pinag-uusapan natin ang tungkol sa isang p-type na semiconductor. Sa pamamagitan ng pagkonekta ng mga konduktor ng p- at n-type, nakakakuha kami ng isang diode - isang aparatong semiconductor na pumasa sa kasalukuyang sa isang direksyon lamang. kumbinasyon ng p-n-p o n-p-n ay nagbibigay sa amin ng isang transistor - kasalukuyang dumadaloy sa pamamagitan nito lamang kung ang isang tiyak na boltahe ay inilapat sa gitnang konduktor.

Ang mga sangkap tulad ng silikon o germanium ay may apat na electron sa kanilang panlabas na antas ng enerhiya. Bumubuo sila ng magagandang kristal na parang metal. Ngunit, hindi katulad ng metal, hindi sila nagsasagawa ng kuryente: ang lahat ng kanilang mga electron ay kasangkot sa makapangyarihang mga covalent bond at hindi makagalaw. Gayunpaman, lahat ng bagay ay nagbabago kung magdagdag ka sa kanila ng kaunting donor impurity mula sa isang substance na may limang electron sa panlabas na antas (phosphorus o arsenic). Apat na electron ang nagbubuklod sa silikon, na iniiwan ang isa na libre. Ang Silicon na may donor impurity (n-type) ay isang magandang conductor. Kung nagdagdag ka ng isang acceptor impurity mula sa isang substance na may tatlong electron sa panlabas na antas (boron, indium) sa silicon, ang "mga butas" ay nabuo sa katulad na paraan, isang virtual na analogue ng isang positibong singil. Sa kasong ito, pinag-uusapan natin ang tungkol sa isang p-type na semiconductor. Sa pamamagitan ng pagkonekta ng mga konduktor ng p- at n-type, nakakakuha kami ng isang diode - isang aparatong semiconductor na pumasa sa kasalukuyang sa isang direksyon lamang. kumbinasyon ng p-n-p o n-p-n ay nagbibigay sa amin ng isang transistor - kasalukuyang dumadaloy sa pamamagitan nito lamang kung ang isang tiyak na boltahe ay inilapat sa gitnang konduktor.

Ang diffraction ng liwanag ay gumagawa ng sarili nitong mga pagsasaayos sa prosesong ito: ang sinag, na dumadaan sa mga butas ng maskara, ay bahagyang na-refracted, at sa halip na isang punto, isang serye ng mga concentric na bilog ang nakalantad, na parang mula sa isang bato na itinapon sa isang pool. . Sa kabutihang palad, ang diffraction ay inversely na nauugnay sa wavelength, na siyang sinasamantala ng mga inhinyero sa pamamagitan ng paggamit ng ultraviolet light na may wavelength na 195 nm. Bakit hindi kahit na mas mababa? Ito ay lamang na ang mas maikling alon ay hindi ma-refracte ng pagkolekta ng lens, ang mga sinag ay dadaan nang hindi tumututok. Imposible ring madagdagan ang kakayahan sa pagkolekta ng lens - hindi ito papayagan ng spherical aberration: ang bawat ray ay dadaan sa optical axis sa sarili nitong punto, na nakakagambala sa pagtutok.

Ang maximum na lapad ng contour na maaaring ilarawan gamit ang photolithography ay 70 nm. Ang mga chip na may mas mataas na resolution ay naka-print sa ilang mga hakbang: 70-nanometer contours ay inilapat, ang circuit ay etched, at pagkatapos ay ang susunod na bahagi ay exposed sa pamamagitan ng isang bagong mask.

Kasalukuyang nasa pagbuo ay malalim na ultraviolet photolithography na teknolohiya, gamit ang liwanag na may matinding wavelength na humigit-kumulang 13.5 nm. Kasama sa teknolohiya ang paggamit ng mga vacuum at multilayer na salamin na may repleksyon batay sa interlayer interference. Ang maskara ay hindi rin magiging isang translucent, ngunit isang mapanimdim na elemento. Ang mga salamin ay libre mula sa hindi pangkaraniwang bagay ng repraksyon, kaya maaari silang gumana sa liwanag ng anumang haba ng daluyong. Ngunit sa ngayon ito ay isang konsepto lamang na maaaring magamit sa hinaharap.

Paano ginagawa ang mga processor ngayon

Ang isang perpektong pinakintab na bilog na silicon wafer na may diameter na 30 cm ay pinahiran ng isang manipis na layer ng photoresist. Ang puwersa ng sentripugal ay nakakatulong na ipamahagi ang photoresist nang pantay-pantay.

Ang hinaharap na circuit ay nakalantad sa isang photoresist sa pamamagitan ng isang maskara. Ang prosesong ito ay paulit-ulit nang maraming beses dahil maraming chips ang ginawa mula sa isang wafer.

Ang bahagi ng photoresist na nalantad sa ultraviolet radiation ay natutunaw at madaling matanggal gamit ang mga kemikal.

Ang mga lugar ng silicon wafer na hindi protektado ng photoresist ay napapailalim sa chemical etching. Sa kanilang lugar, nabubuo ang mga depresyon.

Ang isang layer ng photoresist ay muling inilapat sa wafer. Sa pagkakataong ito, inilalantad ng pagkakalantad ang mga lugar na sasailalim sa pambobomba ng ion.

Sa ilalim ng impluwensya ng isang electric field, ang mga impurity ions ay bumibilis sa bilis na higit sa 300,000 km / h at tumagos sa silikon, na nagbibigay ng mga katangian ng isang semiconductor.

Matapos tanggalin ang natitirang photoresist, ang mga natapos na transistor ay mananatili sa wafer. Ang isang layer ng dielectric ay inilapat sa itaas, kung saan ang mga butas para sa mga contact ay nakaukit gamit ang parehong teknolohiya.

Ang plato ay inilalagay sa isang solusyon ng tansong sulpate at isang conductive layer ay inilapat dito gamit ang electrolysis. Pagkatapos ang buong layer ay tinanggal sa pamamagitan ng paggiling, ngunit ang mga contact sa mga butas ay nananatili.

Ang mga contact ay konektado sa pamamagitan ng isang multi-story network ng mga metal na "wire." Ang bilang ng "mga palapag" ay maaaring umabot sa 20, at ang pangkalahatang diagram ng mga kable ay tinatawag na arkitektura ng processor.

Ngayon lang nalagari ang plato sa marami indibidwal na chips. Ang bawat "kristal" ay nasubok at pagkatapos lamang na naka-install sa isang board na may mga contact at natatakpan ng isang silver radiator cap.

13,000 TV

Ang isang alternatibo sa photolithography ay electrolithography, kapag ang pagkakalantad ay ginawa hindi sa pamamagitan ng liwanag, ngunit sa pamamagitan ng mga electron, at hindi sa pamamagitan ng photo-resist, ngunit sa pamamagitan ng electroresist. Ang electron beam ay madaling nakatutok sa isang punto na may kaunting laki, hanggang sa 1 nm. Ang teknolohiya ay katulad ng isang cathode ray tube sa isang telebisyon: ang isang nakatutok na stream ng mga electron ay pinalihis ng mga control coils, na nagpinta ng isang imahe sa isang silicon wafer.

Hanggang kamakailan lamang, ang teknolohiyang ito ay hindi maaaring makipagkumpitensya sa tradisyonal na pamamaraan dahil sa mababang bilis nito. Upang ang isang electroresist ay makapag-react sa pag-iilaw, dapat itong tumanggap ng isang tiyak na bilang ng mga electron sa bawat unit area, upang ang isang sinag ay maaaring maglantad sa pinakamahusay na 1 cm2/h. Ito ay katanggap-tanggap para sa mga solong order mula sa mga laboratoryo, ngunit hindi naaangkop sa industriya.

Sa kasamaang palad, imposibleng malutas ang problema sa pamamagitan ng pagtaas ng enerhiya ng sinag: tulad ng mga singil ay nagtataboy sa isa't isa, kaya habang ang kasalukuyang pagtaas, ang electron beam ay nagiging mas malawak. Ngunit maaari mong dagdagan ang bilang ng mga sinag sa pamamagitan ng paglalantad ng ilang mga zone sa parehong oras. At kung ang ilan ay 13,000, tulad ng sa teknolohiya ng Mapper, kung gayon, ayon sa mga kalkulasyon, posibleng mag-print ng sampung ganap na chips kada oras.

Siyempre, imposibleng pagsamahin ang 13,000 cathode ray tubes sa isang device. Sa kaso ng Mapper, ang radiation mula sa pinagmulan ay nakadirekta sa isang collimator lens, na bumubuo ng isang malawak na parallel beam ng mga electron. Sa landas nito ay nakatayo ang isang aperture matrix, na ginagawa itong 13,000 indibidwal na sinag. Ang mga beam ay dumadaan sa blanker matrix - isang silicon wafer na may 13,000 butas. Ang isang deflection electrode ay matatagpuan malapit sa bawat isa sa kanila. Kung ang kasalukuyang ay inilapat dito, ang mga electron ay "nakakaligtaan" sa kanilang butas at isa sa 13,000 na mga beam ay naka-off.

Matapos maipasa ang mga blangko, ang mga sinag ay ididirekta sa isang matrix ng mga deflector, na ang bawat isa ay maaaring magpalihis sa sinag nito ng isang pares ng mga micron sa kanan o kaliwa na may kaugnayan sa paggalaw ng plato (kaya ang Mapper ay kahawig pa rin ng 13,000 mga tubo ng larawan). Sa wakas, ang bawat sinag ay higit na nakatuon sa sarili nitong microlens at pagkatapos ay itinuro sa isang electroresist. Hanggang ngayon Teknolohiya ng Mapper ay nasubok sa French microelectronics research institute CEA-Leti at sa TSMC, na gumagawa ng mga microprocessor para sa mga nangungunang manlalaro sa merkado (kabilang ang Apple iPhone 6S). Ang mga pangunahing bahagi ng system, kabilang ang mga silikon na electronic lens, ay ginawa sa planta ng Moscow.

Nangangako ang teknolohiya ng Mapper ng mga bagong prospect hindi lamang para sa mga research laboratories at small-scale (kabilang ang militar) na produksyon, kundi pati na rin para sa malalaking manlalaro. Sa kasalukuyan, upang subukan ang mga prototype ng mga bagong processor, kinakailangan na gumawa ng eksaktong parehong mga photomask tulad ng para sa mass production. Ang kakayahang mag-prototype ng mga circuit ay medyo mabilis na nangangako na hindi lamang bawasan ang mga gastos sa pag-unlad, ngunit mapabilis din ang pag-unlad sa larangan. Na sa huli ay nakikinabang sa mass consumer ng electronics, iyon ay, tayong lahat.

Ang mga ugat ng ating digital na pamumuhay ay tiyak na nagmumula sa mga semiconductors, na nagbigay-daan sa paglikha ng mga kumplikadong transistor-based computing chips. Nag-iimbak at nagpoproseso sila ng data, na siyang batayan ng mga modernong microprocessor. Ang mga semiconductor na gawa sa buhangin ngayon ay pangunahing sangkap halos kahit sino elektronikong kagamitan, mula sa mga computer hanggang sa mga laptop at mga cellphone. Kahit na ang mga kotse ngayon ay hindi magagawa nang walang semiconductors at electronics, dahil ang mga semiconductor ay kumokontrol sa air conditioning system, ang proseso ng pag-iniksyon ng gasolina, ang ignition, ang sunroof, ang mga salamin at maging ang pagpipiloto (BMW Active Steering). Ngayon, halos anumang aparato na kumonsumo ng enerhiya ay binuo sa mga semiconductor.

Ang mga microprocessor ay walang alinlangan na kabilang sa mga pinaka-kumplikadong produkto ng semiconductor, na ang bilang ng mga transistor ay malapit nang umabot sa isang bilyon at ang hanay ng mga functionality ay kahanga-hanga na ngayon. Ang mga dual-core Core 2 processors ay malapit nang ilabas sa halos tapos na 45 nm process technology ng Intel, at maglalaman na ang mga ito ng 410 milyong transistors (bagama't karamihan sa mga ito ay gagamitin para sa 6 MB L2 cache). Ang 45nm na proseso ay pinangalanan para sa laki ng isang transistor, na ngayon ay humigit-kumulang 1,000 beses na mas maliit kaysa sa diameter ng isang buhok ng tao. Sa isang tiyak na lawak, ito ang dahilan kung bakit nagsisimulang kontrolin ng electronics ang lahat ng bagay sa ating buhay: kahit na ang laki ng transistor ay mas malaki, napakamura upang makagawa ng hindi masyadong kumplikadong microcircuits, ang badyet para sa mga transistor ay napakalaki.

Sa aming artikulo titingnan namin ang mga pangunahing kaalaman sa paggawa ng microprocessor, ngunit hipoin din namin ang kasaysayan ng mga processor, arkitektura at isaalang-alang. iba't ibang produkto sa merkado. Marami kang mahahanap sa Internet kawili-wiling impormasyon, ang ilan ay nakalista sa ibaba.

- Wikipedia: Microprocessor. Tinatalakay ng artikulong ito ang iba't ibang uri ng mga processor at nagbibigay ng mga link sa mga tagagawa at karagdagang mga pahina Wiki na nakatuon sa mga processor.

- Wikipedia: Microprocessors (Kategorya). Ang seksyon sa microprocessors ay nagbibigay ng higit pang mga link at impormasyon.

Mga Kakumpitensya sa PC: AMD at Intel

Ang punong-tanggapan ng Advanced Micro Devices Inc., na itinatag noong 1969, ay matatagpuan sa Sunnyvale, California, at ang "puso" ng Intel, na itinatag noong isang taon lamang, ay matatagpuan ilang kilometro ang layo sa lungsod ng Santa Clara. Ang AMD ngayon ay may dalawang pabrika: sa Austin (Texas, USA) at sa Dresden (Germany). Malapit nang magsimula ang bagong planta. Bilang karagdagan, ang AMD ay nakipagsanib-puwersa sa IBM sa pagpapaunlad at pagmamanupaktura ng teknolohiya ng processor. Siyempre, ang lahat ng ito ay isang maliit na bahagi ng laki ng Intel, dahil ang pinuno ng merkado ngayon ay nagpapatakbo ng halos 20 pabrika sa siyam na lokasyon. Halos kalahati ng mga ito ay ginagamit upang makabuo ng mga microprocessor. Kaya kapag inihambing mo ang AMD at Intel, tandaan na inihahambing mo sina David at Goliath.

Ang Intel ay may hindi maikakaila na kalamangan sa anyo ng malaking kapasidad ng produksyon. Oo, ang kumpanya ngayon ay isang pinuno sa pagpapatupad ng mga advanced na teknolohikal na proseso. Ang Intel ay halos isang taon na nauuna sa AMD sa bagay na ito. Bilang resulta, magagamit ng Intel sa mga processor nito mas malaking bilang mga transistor at mas malaking volume cache. Ang AMD, hindi tulad ng Intel, ay kailangang i-optimize ang teknikal na proseso nito nang mahusay hangga't maaari upang makasabay sa mga kakumpitensya nito at makabuo ng mga disenteng processor. Siyempre, ang disenyo ng mga processor at ang kanilang arkitektura ay ibang-iba, ngunit ang teknikal na proseso ng pagmamanupaktura ay binuo sa parehong mga pangunahing prinsipyo. Bagaman, siyempre, maraming pagkakaiba dito.

Paggawa ng microprocessor

Ang produksyon ng mga microprocessor ay binubuo ng dalawang mahahalagang yugto. Ang una ay ang paggawa ng substrate, na isinasagawa ng AMD at Intel sa kanilang mga pabrika. Kabilang dito ang pagbibigay ng conductive properties sa substrate. Ang pangalawang yugto ay pagsubok ng substrate, pagpupulong at pag-iimpake ng processor. Ang huling operasyon ay karaniwang ginagawa sa mas kaunti mamahaling bansa. Kung titingnan mo ang mga processor ng Intel, makikita mo ang isang inskripsiyon na ang packaging ay isinasagawa sa Costa Rica, Malaysia, Pilipinas, atbp.

Sinusubukan ngayon ng AMD at Intel na maglabas ng mga produkto para sa maximum na bilang mga segment ng merkado, bukod dito, batay sa pinakamababang posibleng hanay ng mga kristal. Ang isang magandang halimbawa ay ang Intel Core 2 Duo processor line. Mayroong tatlong mga processor dito na may mga pangalan ng code para sa iba't ibang mga merkado: Merom para sa mga mobile application, Conroe - bersyon sa desktop, Woodcrest - bersyon ng server. Ang lahat ng tatlong mga processor ay binuo sa parehong teknolohikal na batayan, na nagpapahintulot sa tagagawa na gumawa ng mga desisyon sa mga huling yugto ng produksyon. Maaari mong paganahin o huwag paganahin ang mga tampok, at ang kasalukuyang antas ng bilis ng orasan ay nagbibigay sa Intel ng mahusay na porsyento ng mga magagamit na kristal. Kung tumaas ang demand sa merkado para sa mga mobile processor, maaaring tumuon ang Intel sa pagpapalabas ng mga modelo ng Socket 479. mga modelo sa desktop, pagkatapos ay susuriin, i-validate at ipapa-package ng kumpanya ang mga chips para sa Socket 775, habang ang mga server processor ay naka-package para sa Socket 771. Kahit na ang mga quad-core processor ay nilikha sa ganitong paraan: dalawang dual-core chips ang naka-install sa isang package, kaya nakakakuha kami ng apat na core .

Paano nilikha ang mga chips

Kasama sa paggawa ng chip ang pagdedeposito ng mga manipis na layer na may kumplikadong "mga pattern" sa mga substrate ng silikon. Una, nilikha ang isang insulating layer na nagsisilbing electrical gate. Ang materyal na photoresist ay inilapat sa itaas, at ang mga hindi gustong lugar ay aalisin gamit ang mga maskara at mataas na intensidad na pag-iilaw. Kapag naalis ang mga na-irradiated na lugar, malalantad ang mga bahagi ng silicon dioxide sa ilalim, na inaalis sa pamamagitan ng pag-ukit. Pagkatapos nito, ang materyal na photoresist ay tinanggal din, at nakakakuha kami ng isang tiyak na istraktura sa ibabaw ng silikon. Ang karagdagang mga proseso ng photolithography ay isinasagawa, na may iba't ibang mga materyales, hanggang sa makuha ang nais na three-dimensional na istraktura. Ang bawat layer ay maaaring doped ng isang tiyak na sangkap o mga ion, na nagbabago sa mga katangian ng kuryente. Ang Windows ay nilikha sa bawat layer upang ang mga metal na koneksyon ay maaaring gawin.

Tulad ng para sa paggawa ng mga substrate, dapat silang i-cut mula sa isang silindro monocrystal sa manipis na "pancake" upang madali silang maputol sa mga indibidwal na kristal ng processor. Sa bawat hakbang ng produksyon, ang kumplikadong pagsubok ay isinasagawa upang masuri ang kalidad. Ginagamit ang mga de-koryenteng probe upang subukan ang bawat chip sa substrate. Sa wakas, ang substrate ay pinutol sa mga indibidwal na core, at ang mga hindi gumaganang core ay agad na tinanggal. Depende sa mga katangian, ang core ay nagiging isa o isa pang processor at nakabalot sa isang pakete na nagpapadali sa pag-install ng processor sa motherboard. Ang lahat ng functional unit ay sumasailalim sa masinsinang stress test.

Nagsisimula ang lahat sa mga substrate

Ang unang hakbang sa pagmamanupaktura ng mga processor ay ginagawa sa isang malinis na silid. Sa pamamagitan ng paraan, ito ay mahalagang tandaan na ang naturang high-tech na produksyon ay kumakatawan sa isang akumulasyon ng malaking kapital sa metro kuwadrado. Ang pagtatayo ng isang modernong planta kasama ang lahat ng kagamitan ay madaling nagkakahalaga ng 2-3 bilyong dolyar, at ang mga pagsubok na tumatakbo sa mga bagong teknolohiya ay nangangailangan ng ilang buwan. Pagkatapos lamang ang planta mass makagawa ng mga processor.

Sa pangkalahatan, ang proseso ng paggawa ng chip ay binubuo ng ilang mga hakbang sa pagproseso ng wafer. Kabilang dito ang paglikha ng mga substrate mismo, na sa kalaunan ay mapuputol sa mga indibidwal na kristal.

Nagsisimula ang lahat sa pagpapalaki ng isang kristal, kung saan ang isang seed crystal ay naka-embed sa isang paliguan ng molten silicon, na matatagpuan sa itaas lamang ng melting point ng polycrystalline silicon. Mahalaga na ang mga kristal ay lumalaki nang dahan-dahan (mga isang araw) upang matiyak tamang lokasyon mga atomo. Ang polycrystalline o amorphous na silikon ay binubuo ng maraming iba't ibang mga kristal, na hahantong sa paglitaw ng mga hindi kanais-nais na mga istruktura sa ibabaw na may mahinang mga katangian ng kuryente. Kapag natunaw na ang silikon, maaari itong i-doped kasama ng iba pang mga sangkap na nagbabago sa mga katangian ng kuryente nito. Ang buong proseso ay nagaganap sa isang selyadong silid na may espesyal na komposisyon ng hangin upang ang silikon ay hindi mag-oxidize.

Ang nag-iisang kristal ay pinutol sa "mga pancake" gamit ang isang diamond hole saw, na napakatumpak at hindi lumilikha ng malalaking iregularidad sa ibabaw ng substrate. Siyempre, ang ibabaw ng mga substrate ay hindi pa rin perpektong flat, kaya ang mga karagdagang operasyon ay kinakailangan.

Una, gamit ang umiikot na mga plate na bakal at isang nakasasakit na materyal (tulad ng aluminum oxide), ang isang makapal na layer ay tinanggal mula sa mga substrate (isang proseso na tinatawag na lapping). Bilang resulta, ang mga iregularidad na may sukat mula 0.05 mm hanggang humigit-kumulang 0.002 mm (2,000 nm) ay inaalis. Pagkatapos ay dapat mong bilugan ang mga gilid ng bawat backing, dahil ang mga matutulis na gilid ay maaaring maging sanhi ng pagbabalat ng mga layer. Susunod, ang isang proseso ng pag-ukit ay ginagamit, kapag gumagamit ng iba't ibang mga kemikal (hydrofluoric acid, acetic acid, nitric acid) ang ibabaw ay pinakinis ng mga 50 microns. Ang ibabaw ay hindi pisikal na nasira dahil ang buong proseso ay ganap na kemikal. Pinapayagan ka nitong alisin ang natitirang mga error sa istraktura ng kristal, na nagreresulta sa isang ibabaw na malapit sa perpekto.

Ang huling hakbang ay buli, na nagpapakinis sa ibabaw hanggang sa maximum na pagkamagaspang na 3 nm. Ang polishing ay isinasagawa gamit ang pinaghalong sodium hydroxide at granular silica.

Ngayon, ang mga microprocessor wafer ay 200mm o 300mm ang diameter, na nagpapahintulot sa mga gumagawa ng chip na gumawa ng maraming processor mula sa bawat isa. Ang susunod na hakbang ay magiging 450mm na mga substrate, ngunit hindi natin dapat asahan ang mga ito bago ang 2013. Sa pangkalahatan, mas malaki ang diameter ng substrate, mas maraming mga chips ng parehong laki ang maaaring gawin. Ang isang 300mm wafer, halimbawa, ay gumagawa ng higit sa dobleng dami ng mga processor kaysa sa isang 200mm na wafer.

Nabanggit na namin ang doping, na ginagawa sa panahon ng paglaki ng isang kristal. Ngunit ang doping ay ginagawa kapwa sa natapos na substrate at sa ibang pagkakataon sa mga proseso ng photolithography. Pinapayagan ka nitong baguhin ang mga de-koryenteng katangian ng ilang mga lugar at layer, at hindi ang buong istraktura ng kristal

Ang pagdaragdag ng dopant ay maaaring mangyari sa pamamagitan ng pagsasabog. Pinupuno ng mga atom ng dopant ang libreng espasyo sa loob ng kristal na sala-sala, sa pagitan ng mga istruktura ng silikon. Sa ilang mga kaso, posible na haluin ang umiiral na istraktura. Ang pagsasabog ay isinasagawa gamit ang mga gas (nitrogen at argon) o paggamit ng mga solido o iba pang pinagmumulan ng alloying substance.

Ang isa pang diskarte sa doping ay ion implantation, na lubhang kapaki-pakinabang sa pagbabago ng mga katangian ng substrate na na-doped, dahil ang ion implantation ay isinasagawa sa normal na temperatura. Samakatuwid, ang mga umiiral na impurities ay hindi nagkakalat. Maaari kang mag-aplay ng mask sa substrate, na nagpapahintulot sa iyo na iproseso lamang ang ilang mga lugar. Siyempre, maaari nating pag-usapan ang tungkol sa pagtatanim ng ion sa mahabang panahon at talakayin ang lalim ng pagtagos, pag-activate ng additive kapag mataas na temperatura, channel effect, penetration sa oxide level, atbp., ngunit ito ay lampas sa saklaw ng aming artikulo. Ang pamamaraan ay maaaring ulitin nang maraming beses sa panahon ng produksyon.

Upang lumikha ng mga seksyon ng isang integrated circuit, isang proseso ng photolithography ang ginagamit. Dahil hindi kinakailangan na i-irradiate ang buong ibabaw ng substrate, mahalagang gumamit ng tinatawag na mga maskara na nagpapadala lamang ng high-intensity radiation sa ilang mga lugar. Ang mga maskara ay maihahambing sa itim at puti na mga negatibo. Ang mga pinagsama-samang circuit ay may maraming mga layer (20 o higit pa), at bawat isa sa kanila ay nangangailangan ng sarili nitong maskara.

Ang isang istraktura ng manipis na chrome film ay inilapat sa ibabaw ng isang quartz glass plate upang lumikha ng isang pattern. Sa kasong ito, ang mga mamahaling instrumento na gumagamit ng electron beam o laser ay nagsusulat ng kinakailangang integrated circuit data, na nagreresulta sa isang chromium pattern sa ibabaw ng isang quartz substrate. Mahalagang maunawaan na ang bawat pagbabago ng isang integrated circuit ay humahantong sa pangangailangan na gumawa ng mga bagong maskara, kaya ang buong proseso ng paggawa ng mga pagbabago ay napakamahal. Para sa napaka kumplikadong mga circuit nagtatagal ang paggawa ng mga maskara.

Gamit ang photolithography, ang isang istraktura ay nabuo sa isang silikon na substrate. Ang proseso ay paulit-ulit nang maraming beses hanggang sa maraming mga layer (higit sa 20) ang malikha. Ang mga layer ay maaaring binubuo ng iba't ibang materyales Bukod dito, kailangan mo ring mag-isip sa pamamagitan ng mga koneksyon sa mga microscopic wire. Ang lahat ng mga layer ay maaaring haluang metal.

Bago magsimula ang proseso ng photolithography, ang substrate ay nililinis at pinainit upang alisin ang mga malagkit na particle at tubig. Pagkatapos ay ginagamit ang substrate espesyal na aparato pinahiran ng silikon dioxide. Susunod, ang isang ahente ng pagkabit ay inilalapat sa substrate, na nagsisiguro na ang materyal na photoresist na ilalapat sa susunod na hakbang ay nananatili sa substrate. Ang materyal na photoresist ay inilapat sa gitna ng substrate, na pagkatapos ay nagsisimula sa pag-ikot sa mataas na bilis upang ang layer ay pantay na ipinamamahagi sa buong ibabaw ng substrate. Ang substrate ay pagkatapos ay pinainit muli.

Pagkatapos, sa pamamagitan ng maskara, ang takip ay na-irradiated ng isang quantum laser, hard ultraviolet radiation, x-ray, beams ng mga electron o ions - lahat ng ilaw o pinagmumulan ng enerhiya na ito ay maaaring gamitin. Ang mga electron beam ay pangunahing ginagamit upang lumikha ng mga maskara, ang mga X-ray at ion beam ay ginagamit para sa mga layunin ng pananaliksik, at ang pang-industriya na produksyon ngayon ay pinangungunahan ng matapang na UV radiation at mga gas laser.

Ang hard UV radiation na may wavelength na 13.5 nm ay nag-iilaw sa photoresist na materyal habang dumadaan ito sa maskara.

Napakahalaga ng projection time at focus para makamit ang ninanais na resulta. Ang mahinang pagtutok ay magreresulta sa labis na mga particle ng photoresist na materyal na natitira dahil ang ilan sa mga butas sa maskara ay hindi maiilaw nang maayos. Ang parehong bagay ay mangyayari kung ang oras ng projection ay masyadong maikli. Kung gayon ang istraktura ng materyal na photoresist ay magiging masyadong malawak, ang mga lugar sa ilalim ng mga butas ay magiging underexposed. Sa kabilang banda, ang labis na oras ng projection ay lumilikha ng masyadong malalaking lugar sa ilalim ng mga butas at masyadong makitid na istraktura ng photoresist na materyal. Bilang isang patakaran, ito ay napaka-labor-intensive at mahirap na ayusin at i-optimize ang proseso. Ang hindi matagumpay na pagsasaayos ay hahantong sa mga malubhang paglihis sa mga konduktor sa pagkonekta.

Ang isang espesyal na step-by-step na pag-install ng projection ay gumagalaw sa substrate sa gustong posisyon. Pagkatapos ay maaaring i-project ang isang linya o isang seksyon, kadalasang tumutugma sa isang processor chip. Maaaring mag-ambag ang mga karagdagang micro-installation karagdagang pagbabago. Maaari nilang i-debug ang kasalukuyang teknolohiya at i-optimize ang teknikal na proseso. Karaniwang gumagana ang mga micro installation sa mga lugar na mas maliit sa 1 metro kuwadrado. mm, habang ang mga kumbensyonal na pag-install ay sumasakop sa mas malalaking lugar.

Pagkatapos ang substrate ay napupunta sa bagong yugto, kung saan ang mahinang photoresist na materyal ay tinanggal, na nagbibigay-daan sa pag-access sa silicon dioxide. May mga basa at tuyo na proseso ng pag-ukit na gumagamot sa mga lugar ng silicon dioxide. Ang mga basang proseso ay gumagamit ng mga kemikal na compound, habang ang mga tuyong proseso ay gumagamit ng gas. Ang isang hiwalay na proseso ay nagsasangkot ng pag-alis ng mga labi ng photoresist na materyal. Madalas pinagsasama ng mga tagagawa ang basa at tuyo na pagtanggal upang matiyak na ang materyal na photoresist ay ganap na naalis. Mahalaga ito dahil ang materyal na photoresist ay organic at kung hindi maalis ay maaaring magdulot ng mga depekto sa substrate. Pagkatapos ng pag-ukit at paglilinis, maaari mong simulan ang pag-inspeksyon sa substrate, na kadalasang nangyayari sa bawat mahalagang yugto, o ilipat ang substrate sa isang bagong photolithography cycle.

Pagsubok ng substrate, pagpupulong, packaging

Ang mga natapos na substrate ay sinusuri sa tinatawag na probe testing installation. Gumagana sila sa buong substrate. Ang mga contact ng probe ay inilalapat sa mga contact ng bawat kristal, na nagpapahintulot sa mga pagsusuring elektrikal na maisagawa. Sa pamamagitan ng paggamit software Ang lahat ng mga function ng bawat core ay nasubok.

Sa pamamagitan ng pagputol, ang mga indibidwal na kernel ay maaaring makuha mula sa substrate. Sa ngayon, natukoy na ng mga probe control installation kung aling mga kristal ang naglalaman ng mga error, kaya pagkatapos ng pagputol maaari silang ihiwalay mula sa mga mahusay. Noong nakaraan, ang mga nasirang kristal ay pisikal na minarkahan, ngunit ngayon ay hindi na kailangan para dito, ang lahat ng impormasyon ay naka-imbak sa isang solong database.

Bundok ng kristal

Ang functional core ay dapat na maiugnay sa pakete ng processor gamit ang malagkit na materyal.

Pagkatapos ay kailangan mong gumawa ng mga koneksyon sa wire sa pagkonekta sa mga contact o binti ng pakete at ang kristal mismo. Maaaring gamitin ang mga koneksyong ginto, aluminyo o tanso.

Karamihan sa mga modernong processor ay gumagamit ng plastic packaging na may heat spreader.

Kadalasan ang core ay nababalot sa ceramic o plastic upang maiwasan ang pinsala. Mga modernong processor ay nilagyan ng tinatawag na heat distributor, na nagbibigay karagdagang proteksyon kristal, pati na rin ang isang malaking contact surface na may cooler.

pagsubok ng CPU

Ang huling yugto ay nagsasangkot ng pagsubok sa processor, na nangyayari kapag mataas na temperatura, alinsunod sa mga detalye ng processor. Ang processor ay awtomatikong naka-install sa test socket, pagkatapos kung saan ang lahat ng kinakailangang mga function ay nasuri.

Ang bawat tao'y may hawak na isang ordinaryong microprocessor sa kanilang mga kamay, ngunit halos hindi naisip ng sinuman na buksan ito at suriin ito sa ilalim ng isang scanning electron microscope. Ito mismo ang ginawa ng gurong Swedish na si Kristian Storm upang ipakita sa mga mag-aaral kung paano gumagana ang isang microchip. Ang mga larawan ay napakaganda: pinapayagan ka ng kalidad na makita ang mga indibidwal na layer ng processor. Tila, tinatayang ang pamamaraang ito ay ginamit ng mga inhinyero ng Sobyet na nag-disassemble at kinopya ang mga pag-unlad ng Kanluran. Tinatayang parehong bagay ang ginagawa ngayon upang pag-aralan ang mga produkto ng mga kakumpitensya.

Ang lahat ng mga larawan ay naki-click at magagamit sa mataas na resolution.

Gumamit si Christian Storm ng P-III processor. Una, kinakailangan upang alisin ang microcircuit mismo mula sa plastic case (asul), na matatagpuan sa gitna ng circuit board (berde).

Tulad ng nakikita mo sa likod ng circuit board, kinakailangan upang mag-output ng mga contact mula sa microprocessor - mula sa bawat contact sa processor isang senyales napupunta sa isang hiwalay na pin sa board.

Noong una ay naisip ni Christian na maaari niyang paghiwalayin ang microprocessor sa init, ngunit walang nakuha kundi isang masamang amoy. Tapos kailangan kong gumamit malupit na puwersa at gupitin ang naaangkop na seksyon. Gamit ang forceps at scalpel, hinugot niya ang chip, bahagyang nasira ito sa proseso (gayunpaman, sisirain pa rin ni Christian ang processor para sa paggawa ng pelikula).

Ito ang nangyari bilang isang resulta. Sa likod ng microcircuit, sa ilalim ng sirang asul na pambalot, ang mga contact sa microcircuit ay makikita. Dati, nakakonekta sila sa mga pin sa board.

Narito ang microcircuit na na-clear ng plastic.

Ngayon ay dumating ang masayang bahagi: ang mikroskopyo ay naglaro. Una, ang karaniwang optical. Sa ilalim ng isang mikroskopyo tinitingnan namin ang isang fragment ng isang microprocessor na may parehong mga contact.

Kung titingnan mo nang mas malapit, maaari mong makita ang istraktura sa loob ng mga contact hole.

Ang processor ay binubuo ng maraming mga layer ng metal sa ibabaw ng bawat isa, ang mga ito ay malinaw na nakikita sa pamamagitan ng mga butas ng contact.

Sa pamamagitan ng pagpapalit ng focus ng mikroskopyo, maaari mong suriin ang mga layer na ito nang magkakasunod. Narito ang tuktok na layer.

Gitnang layer.

At ang ilalim na layer.

Dahil ang isang optical microscope ay hindi nagbibigay ng kinakailangang detalye, nagpasya si Christian na gumamit ng isang scanning electron microscope. Upang makita ang loob ng processor, pinagpira-piraso niya ito at sinimulang suriin kung saan ito nabasag. Sa ibaba makikita mo ang isang serye ng mga sunud-sunod na larawan na may unti-unting pagtaas ng resolution.

Ang chip ay nakabaligtad, upang sa itaas ay isang hilera ng mga contact na dating naka-attach sa circuit board. Sa una walang nakikitang espesyal. Ang magaan na materyal sa pagitan ng mga contact ay tila isang uri ng polimer upang punan ang espasyo.

Sa karagdagang pag-magnify, ang mga layer ay malinaw na nakikita. Maaari mo ring bilangin ang kanilang bilang: anim.

Ang kapal ng mas mababang layer ng metal ay humigit-kumulang 200-250 nm. Ang processor ng P-III ay ginawa gamit ang isang 250 nm na teknolohiya ng proseso, at sa paglaon - 180 nm, kaya ang ilalim na layer na ito ay ang huling layer na may mga transistors ay hindi magpapakita ng mga bagong elemento.

Ito ang hitsura ng imahe sa isang pinahusay na anyo.

Ang huling larawan ay kinuha sa parehong sukat, mula lamang sa itaas. Sa isang lugar hindi sinasadyang naputol ang kaso, kaya nalantad ito panloob na istraktura.

Mayroong ilang mga layer ng metal sa ibabaw ng bawat isa, ngunit hindi nakuha ni Christian ang mga layer-by-layer na litrato at direktang makapunta sa mga transistors (ibabang layer) dahil hindi niya alam kung paano maingat na alisin ang mga layer mula sa chip.

Ang mga modernong microprocessor ay ang pinakamabilis at pinakamatalinong chips sa mundo. Maaari silang magsagawa ng hanggang 4 na bilyong operasyon kada segundo at ginagawa gamit ang maraming iba't ibang teknolohiya. Mula noong unang bahagi ng 90s ng ikadalawampu siglo, nang ang mga processor ay dumating sa malawakang paggamit, sila ay dumaan sa ilang mga yugto ng pag-unlad. Ang apogee ng pag-unlad ng mga istruktura ng microprocessor gamit ang mga umiiral na 6th generation microprocessor na teknolohiya ay itinuturing na 2002, nang ito ay naging magagamit na gamit lahat ng mga pangunahing katangian ng silikon upang makakuha ng mataas na frequency na may kaunting pagkalugi sa panahon ng paggawa at paglikha ng mga logic circuit. Ngayon ang kahusayan ng mga bagong processor ay medyo bumabagsak sa kabila ng patuloy na pagtaas sa dalas ng pagpapatakbo ng mga kristal, dahil ang mga teknolohiya ng silikon ay lumalapit sa limitasyon ng kanilang mga kakayahan.

Ang microprocessor ay isang integrated circuit na nabuo sa isang maliit na silicon chip. Ang Silicon ay ginagamit sa microcircuits dahil sa ang katunayan na ito ay may mga katangian ng semiconductor: ang electrical conductivity nito ay mas malaki kaysa sa dielectrics, ngunit mas mababa kaysa sa mga metal. Ang silikon ay maaaring gawing parehong insulator, na pumipigil sa paggalaw ng mga singil sa kuryente, at isang konduktor - kung gayon ang mga singil sa kuryente ay malayang dadaan dito. Ang conductivity ng isang semiconductor ay maaaring kontrolin sa pamamagitan ng pagpasok ng mga impurities.

Ang microprocessor ay naglalaman ng milyun-milyong transistor na konektado sa isa't isa ng mga manipis na conductor na gawa sa aluminyo o tanso at ginagamit upang iproseso ang data. Ito ay kung paano sila nabuo panloob na gulong. Bilang isang resulta, ang microprocessor ay gumaganap ng maraming mga pag-andar - mula sa matematika at lohikal na operasyon sa pagkontrol sa pagpapatakbo ng iba pang mga chip at ng buong computer.

Ang isa sa mga pangunahing parameter ng processor ay ang dalas ng kristal, na tumutukoy sa bilang ng mga operasyon sa bawat yunit ng oras, ang dalas ng pagpapatakbo sistemang bus, ang halaga ng panloob na SRAM cache. Ang processor ay may label ayon sa operating frequency ng kristal. Ang dalas ng pagpapatakbo ng kristal ay tinutukoy ng bilis kung saan lumipat ang mga transistor mula sa saradong estado hanggang sa bukas na estado. Ang kakayahan ng isang transistor na lumipat nang mas mabilis ay tinutukoy ng teknolohiya ng produksyon ng mga wafer ng silikon kung saan ginawa ang mga chips. Tinutukoy ng teknolohikal na proseso ang mga sukat ng transistor (kapal nito at haba ng gate). Halimbawa, gamit ang teknolohiyang proseso ng 90nm, na ipinakilala noong unang bahagi ng 2004, ang laki ng transistor ay 90nm at ang haba ng gate ay 50nm.

Ang lahat ng mga modernong processor ay gumagamit ng field-effect transistors. Ang paglipat sa isang bagong teknikal na proseso ay ginagawang posible na lumikha ng mga transistor na may mas mataas na mga frequency ng paglipat, mas mababang mga alon ng pagtagas, mas maliliit na sukat. Ang pagbawas sa laki ay sabay-sabay na binabawasan ang lugar ng mamatay at samakatuwid ay ang pagwawaldas ng init, at ang thinner na gate ay nagbibigay-daan sa mas mababang switching boltahe na maibigay, na binabawasan din ang pagkonsumo ng kuryente at pagkawala ng init.

Mga teknolohiya at merkado

Ngayon ay may isang kagiliw-giliw na kalakaran sa merkado: sa isang banda, sinusubukan ng mga kumpanya ng pagmamanupaktura na ipakilala ang mga bagong teknikal na proseso at teknolohiya sa kanilang mga bagong produkto sa lalong madaling panahon, sa kabilang banda, mayroong isang artipisyal na pagpigil sa paglago ng processor. mga frequency. Una, nararamdaman ng mga marketer na ang merkado ay hindi pa ganap na handa para sa susunod na pagbabago sa mga pamilya ng processor, at ang mga kumpanya ay hindi pa nakakatanggap ng sapat na kita mula sa dami ng benta ng mga CPU na kasalukuyang ginagawa - ang supply ay hindi pa natutuyo. Ang paglaganap ng kahalagahan ng presyo ng tapos na produkto sa lahat ng iba pang mga interes ng mga kumpanya ay medyo kapansin-pansin. Pangalawa, ang isang makabuluhang pagbawas sa bilis ng "frequency race" ay nauugnay sa isang pag-unawa sa pangangailangan na magpakilala ng mga bagong teknolohiya na aktwal na nagpapataas ng produktibidad na may pinakamababang halaga ng mga teknolohikal na gastos. Tulad ng nabanggit na, ang mga tagagawa ay nakatagpo ng mga problema kapag lumipat sa mga bagong teknikal na proseso.Ang 90 nm na pamantayan ng teknolohiya ay naging isang seryosong teknolohikal na hadlang para sa maraming mga tagagawa ng chip. Ito ay kinumpirma ng TSMC, na gumagawa ng mga chips para sa maraming mga higante sa merkado, tulad ng AMD, nVidia, ATI, VIA. Sa loob ng mahabang panahon, hindi nito nagawang ayusin ang produksyon ng mga chips gamit ang 0.09 micron na teknolohiya, na humantong sa isang mababang ani ng magagamit na mga kristal. Ito ay isa sa mga dahilan kung bakit AMD sa mahabang panahon ipinagpaliban ang pagpapalabas ng mga processor nito na may teknolohiyang SOI (Silicon-on-Insulator). Ang mga pagkaantala ay dahil sa ang katunayan na ito ay tiyak na sa dimensyong ito ng mga elemento na ang lahat ng mga uri ng dati nang hindi gaanong kapansin-pansin na mga negatibong salik ay nagsimulang malakas na magpakita ng kanilang sarili: pagtagas ng mga alon, isang malaking scatter ng mga parameter at isang exponential na pagtaas sa henerasyon ng init. Alamin natin ito sa pagkakasunud-sunod.

Tulad ng alam mo, mayroong dalawang leakage currents: gate leakage current at subthreshold leakage. Ang una ay sanhi ng kusang paggalaw ng mga electron sa pagitan ng substrate ng silicon channel at ng polysilicon gate. Ang pangalawa ay ang kusang paggalaw ng mga electron mula sa pinagmulan ng transistor patungo sa alisan ng tubig. Ang parehong mga epekto na ito ay humantong sa pangangailangan na taasan ang supply boltahe upang makontrol ang mga alon sa transistor, at ito ay negatibong nakakaapekto sa pag-aalis ng init. Kaya, sa pamamagitan ng pagbabawas ng laki ng transistor, una nating binabawasan ang gate nito at ang layer ng silicon dioxide (SiO2), na isang natural na hadlang sa pagitan ng gate at ng channel. Sa isang banda, pinapabuti nito ang pagganap ng bilis ng transistor (oras ng paglipat), ngunit sa kabilang banda, pinapataas nito ang pagtagas. Iyon ay, ito ay lumalabas na isang uri ng mabisyo na bilog. Kaya, ang paglipat sa 90 nm ay isa pang pagbawas sa kapal ng layer ng dioxide, at sa parehong oras ay isang pagtaas sa pagtagas. Ang paglaban sa pagtagas ay nangangahulugan, muli, isang pagtaas sa mga boltahe ng kontrol, at, nang naaayon, isang makabuluhang pagtaas sa pagbuo ng init. Ang lahat ng ito ay humantong sa isang pagkaantala sa pagpapakilala ng isang bagong teknikal na proseso ng mga kakumpitensya sa merkado ng microprocessor - Intel at AMD.

Ang isang alternatibo ay ang paggamit ng teknolohiyang SOI (silicon on insulator), na kamakailang ipinakilala ng AMD sa mga 64-bit na processor nito. Gayunpaman, ito ay nagkakahalaga sa kanya ng maraming pagsisikap at pagtagumpayan ang isang malaking bilang ng mga kaugnay na paghihirap. Ngunit ang teknolohiya mismo ay nagbibigay ng isang malaking bilang ng mga pakinabang na may medyo maliit na bilang ng mga disadvantages. Ang kakanyahan ng teknolohiya, sa pangkalahatan, ay lubos na lohikal - ang transistor ay pinaghihiwalay mula sa silikon na substrate ng isa pang manipis na layer ng insulator. Mayroong maraming mga pakinabang. Walang hindi makontrol na paggalaw ng mga electron sa ilalim ng transistor channel, na nakakaapekto sa mga de-koryenteng katangian nito - sa oras na ito. Matapos ilapat ang kasalukuyang pag-unlock sa gate, ang oras para sa ionization ng channel sa estado ng operating (hanggang sa daloy ng operating sa pamamagitan nito) ay nabawasan, iyon ay, ang pangalawang key parameter ng pagganap ng transistor ay napabuti, ang on/off time nito. ay dalawa. O, sa parehong bilis, maaari mo lamang babaan ang kasalukuyang pag-unlock - tatlo iyon. O maghanap ng ilang uri ng kompromiso sa pagitan ng pagtaas ng bilis ng pagpapatakbo at pagbaba ng boltahe. Habang pinapanatili ang parehong kasalukuyang gate, ang pagtaas sa pagganap ng transistor ay maaaring hanggang sa 30% kung iiwan mo ang dalas ng pareho, na tumututok sa pag-save ng enerhiya, kung gayon ang plus ay maaaring malaki - hanggang sa 50%. Sa wakas, ang mga katangian ng channel ay nagiging mas predictable, at ang transistor mismo ay nagiging mas lumalaban sa mga sporadic na error, tulad ng mga sanhi ng cosmic particle na pumapasok sa channel substrate at hindi inaasahang nag-ionize nito. Ngayon, kapag nakapasok sila sa substrate na matatagpuan sa ilalim ng layer ng insulator, hindi nila naaapektuhan ang pagpapatakbo ng transistor sa anumang paraan. Ang tanging disbentaha ng SOI ay kailangang bawasan ang lalim ng rehiyon ng emitter/collector, na direkta at direktang nakakaapekto sa pagtaas ng resistensya nito habang bumababa ang kapal.

At sa wakas, ang pangatlong dahilan na nag-ambag sa pagbagal ng paglago ng dalas ay ang mababang aktibidad ng mga kakumpitensya sa merkado. Masasabi mong abala ang lahat sa kanilang sariling negosyo. Ang AMD ay nakikibahagi sa malawakang pagpapakilala ng 64-bit na mga processor para sa Intel, ito ay isang panahon ng pagpapabuti ng bagong teknikal na proseso, pag-debug para sa mas mataas na ani ng mga magagamit na kristal;

Ang simula ng taon ay dapat magdala sa amin ng maraming balita mula sa larangan ng teknolohiya, dahil sa taong ito ang parehong mga kumpanya ay dapat lumipat sa 90 nm na pamantayan ng teknolohiya. Ngunit hindi ito nangangahulugan ng isang bagong mabilis na pagtaas sa mga frequency ng processor, sa halip ang kabaligtaran. Sa una, magkakaroon ng katahimikan sa merkado: ang mga kakumpitensya ay magsisimulang gumawa ng mga CPU gamit ang mga bagong teknikal na proseso, ngunit may mga lumang frequency. Habang nangunguna ang proseso ng produksyon, magkakaroon ng bahagyang pagtaas sa dalas ng mga chips. Malamang, hindi na ito kapansin-pansin tulad ng dati. Sa pagtatapos ng 2004, kapag ang ani ng magagamit na mga kristal gamit ang 90-nm na teknolohiya ng proseso ay tataas nang malaki, kumpanya ng Intel inaasahan na masakop ang pinakamataas na 4 GHz, o higit pa. Ang mga processor ng AMD ay darating na may ilang tradisyunal na frequency lag, na, sa pangkalahatan, ay hindi nakakaapekto sa pagganap gaya ng mga tampok ng microarchitecture.

Kaya, ang pangangailangan na lumipat sa mga bagong teknikal na proseso ay halata, ngunit ito ay nagiging mas at mas mahirap para sa mga technologist sa bawat oras. Ang unang Pentium microprocessors (1993) ay ginawa gamit ang 0.8 micron process technology, pagkatapos ay 0.6 micron. Noong 1995, ang 0.35 micron na teknolohiya ng proseso ay ginamit sa unang pagkakataon para sa mga processor ng ika-6 na henerasyon. Noong 1997 ito ay nagbago sa 0.25 microns, at noong 1999 ay naging 0.18 microns. Ang mga modernong processor ay batay sa 0.13 at 0.09 micron na teknolohiya, ang huli ay ipinakilala noong 2004. Tulad ng nakikita mo, para sa mga teknikal na proseso ay sinusunod ang batas ni Moore, na nagsasaad na bawat dalawang taon ang dalas ng mga kristal ay dumoble habang ang bilang ng mga transistor mula sa kanila ay tumataas. Ang teknikal na proseso ay nagbabago sa parehong bilis. Totoo, sa hinaharap ang "frequency race" ay hihigit sa batas na ito. Sa pamamagitan ng 2006, plano ng Intel na bumuo ng isang 65-nm na teknolohiya sa proseso, at sa 2009 - isang 32-nm na proseso.

Narito ang oras upang matandaan ang istraktura ng transistor, ibig sabihin, isang manipis na layer ng silikon dioxide, isang insulator na matatagpuan sa pagitan ng gate at ng channel, at kung saan ay gumaganap ng isang ganap na nauunawaan na function - isang hadlang para sa mga electron na pumipigil sa pagtagas ng kasalukuyang gate. Malinaw, ang mas makapal na layer na ito, mas mahusay itong gumaganap ng mga insulating function nito. Ngunit siya ay mahalagang bahagi channel, at hindi gaanong halata na kung babawasan natin ang haba ng channel (ang laki ng transistor), kailangan nating bawasan ang kapal nito, at sa napakabilis na bilis. Sa pamamagitan ng paraan, sa nakalipas na ilang dekada, ang kapal ng layer na ito ay may average na humigit-kumulang 1/45 ng buong haba ng channel. Ngunit ang prosesong ito ay may katapusan - tulad ng sinabi ng parehong Intel limang taon na ang nakalilipas, kung patuloy nating gagamitin ang SiO2, dahil sa nakalipas na 30 taon, ang pinakamababang kapal ng layer ay magiging 2.3 nm, kung hindi man ang kasalukuyang pagtagas ng kasalukuyang gate ay magiging hindi makatotohanan.

Hanggang kamakailan lamang, walang nagawa upang mabawasan ang pagtagas ng subchannel. Ngayon ang sitwasyon ay nagsisimula nang magbago, dahil ang kasalukuyang operating, kasama ang oras ng pagtugon sa gate, ay isa sa dalawang pangunahing mga parameter na nagpapakilala sa bilis ng operasyon ng transistor, at ang pagtagas sa off state ay direktang nakakaapekto dito - upang mapanatili ang kinakailangang kahusayan ng transistor, kinakailangan, nang naaayon, upang madagdagan ang kasalukuyang operating, kasama ang lahat ng mga kasunod na kondisyon.

Paggawa ng microprocessor

Ang paggawa ng microprocessor ay isang kumplikadong proseso na kinasasangkutan ng higit sa 300 hakbang. Ang mga microprocessor ay nabuo sa ibabaw ng manipis na pabilog na mga wafer ng silikon - mga substrate, bilang isang resulta ng isang tiyak na pagkakasunud-sunod ng iba't ibang mga proseso ng pagproseso gamit ang mga kemikal, gas at ultraviolet radiation.Ang mga substrate ay karaniwang may diameter na 200 millimeters, o 8 pulgada. Gayunpaman, lumipat na ang Intel sa mga wafer na may diameter na 300 mm, o 12 pulgada. Ginagawang posible ng mga bagong plato na makakuha ng halos 4 na beses na mas maraming kristal, at ang ani ay mas mataas. Ang mga wafer ay gawa sa silikon, na dinadalisay, tinutunaw, at pinalaki sa mahabang cylindrical na kristal. Ang mga kristal ay pinuputol sa manipis na mga hiwa at pinakintab hanggang sa ang mga ibabaw nito ay makinis na salamin at walang mga depekto. Pagkatapos, sunud-sunod, paulit-ulit na cyclically, thermal oxidation (pagbuo ng isang SiO2 film), photolithography, impurity diffusion (phosphorus), at epitaxy (layer growth) ay ginaganap.

Sa panahon ng proseso ng pagmamanupaktura ng microcircuits, ang thinnest layers ng mga materyales ay inilalapat sa mga blangko na plato sa anyo ng maingat na kinakalkula na mga pattern. Hanggang sa ilang daang microprocessor ang maaaring ilagay sa isang wafer, ang paggawa nito ay nangangailangan ng higit sa 300 mga operasyon. Ang buong proseso ng paggawa ng mga processor ay maaaring nahahati sa ilang mga yugto: lumalaki ang silikon dioxide at paglikha ng mga rehiyon ng conductive, pagsubok, paggawa ng pakete at paghahatid.

Lumalagong silicon dioxide at lumilikha ng mga rehiyong conductive. Ang proseso ng pagmamanupaktura ng microprocessor ay nagsisimula sa "paglaki" ng isang insulating layer ng silicon dioxide sa ibabaw ng isang pinakintab na wafer. Ang yugtong ito ay isinasagawa sa isang electric oven sa napakataas na temperatura. Ang kapal ng layer ng oxide ay depende sa temperatura at oras na ginugugol ng plato sa pugon.

Sinusundan ito ng photolithography, isang proseso kung saan nabuo ang isang pattern sa ibabaw ng wafer. Una, ang isang pansamantalang layer ng photosensitive na materyal, isang photoresist, ay inilapat sa plato, kung saan ang isang imahe ng mga transparent na seksyon ng template, o photomask, ay inaasahang gamit ang ultraviolet radiation. Ang mga maskara ay ginawa sa panahon ng disenyo ng processor at ginagamit upang bumuo ng mga pattern ng circuit sa bawat layer ng processor. Sa ilalim ng impluwensya ng radiation, ang mga nakalantad na lugar ng photolayer ay natutunaw, at sila ay tinanggal gamit ang isang solvent (fluoric acid), na nagpapakita ng silikon dioxide sa ilalim.

Ang nakalantad na silica ay inalis sa pamamagitan ng prosesong tinatawag na "etching." Ang natitirang photolayer ay aalisin, na nag-iiwan ng pattern ng silicon dioxide sa semiconductor wafer. Gamit ang isang serye ng karagdagang photolithography at etching operations, ang polycrystalline silicon, na may mga katangian ng isang conductor, ay inilapat din sa wafer. Sa susunod na operasyon, na tinatawag na "doping", ang mga nakalantad na lugar ng silicon wafer ay binomba ng mga ion ng iba't ibang elemento ng kemikal, na bumubuo ng mga negatibo at positibong singil sa silikon, na binabago ang electrical conductivity ng mga lugar na ito.

Ang aplikasyon ng mga bagong layer na sinusundan ng pag-ukit ng circuit ay isinasagawa nang maraming beses, habang para sa mga interlayer na koneksyon "mga bintana" ay naiwan sa mga layer, na puno ng metal, na bumubuo ng mga de-koryenteng koneksyon sa pagitan ng mga layer. Gumamit ang Intel ng mga copper conductor sa 0.13-micron na teknolohiyang proseso nito. Sa 0.18 micron na proseso ng pagmamanupaktura at mga nakaraang proseso Mga henerasyon ng Intel ginamit na aluminyo. Ang parehong tanso at aluminyo ay mahusay na konduktor ng kuryente. Kapag ginamit ang teknolohiyang proseso ng 0.18-μm, ginamit ang 6 na layer noong ipinakilala ang proseso ng teknolohiyang 90 nm noong 2004, 7 layer ng silikon ang ginamit.

Ang bawat layer ng processor ay may sariling pattern na magkasama, ang lahat ng mga layer na ito ay bumubuo ng isang three-dimensional na electronic circuit. Ang aplikasyon ng mga layer ay paulit-ulit na 20 - 25 beses sa loob ng ilang linggo.

Pagsubok. Upang mapaglabanan ang stress na napapailalim sa mga substrate sa panahon ng proseso ng layering, ang mga wafer ng silikon ay dapat na sapat na makapal sa una. Samakatuwid, bago i-cut ang wafer sa mga indibidwal na microprocessor, ang kapal nito ay nabawasan ng 33% gamit ang mga espesyal na proseso at ang mga contaminant ay tinanggal mula sa reverse side. Pagkatapos, ang isang layer ng espesyal na materyal ay inilapat sa likod na bahagi ng "thinner" plate, na nagpapabuti sa kasunod na pagkakabit ng kristal sa katawan. Bilang karagdagan, nagbibigay ang layer na ito kontak sa kuryente sa pagitan ng likod na ibabaw ng integrated circuit at ang pakete pagkatapos ng pagpupulong.

Pagkatapos nito, ang mga wafer ay sinusuri upang suriin ang kalidad ng lahat ng mga operasyon sa machining. Upang matukoy kung gumagana nang tama ang mga processor, sinusuri ang mga indibidwal na bahagi. Kung may nakitang mga pagkakamali, ang data tungkol sa mga ito ay sinusuri upang maunawaan kung anong yugto ng pagproseso ang nangyaring pagkabigo.

Ang mga de-koryenteng probe ay konektado sa bawat processor at inilapat ang kapangyarihan. Ang mga processor ay sinusuri ng isang computer na tumutukoy kung ang mga katangian ng mga manufactured processor ay nakakatugon sa mga tinukoy na kinakailangan.

Paggawa ng katawan. Pagkatapos ng pagsubok, ang mga wafer ay ipinadala sa pasilidad ng pagpupulong, kung saan sila ay pinutol sa maliliit na parihaba, na ang bawat isa ay naglalaman ng isang pinagsama-samang circuit. Ang isang espesyal na precision saw ay ginagamit upang paghiwalayin ang plato. Ang mga non-functional na kristal ay tinatanggihan.

Ang bawat kristal ay pagkatapos ay inilagay sa isang indibidwal na kaso. Pinoprotektahan ng kaso ang kristal mula sa mga panlabas na impluwensya at ibinibigay ito koneksyon ng kuryente kasama ang board kung saan ito pagkatapos ay mai-install. Ang mga maliliit na bola ng panghinang na matatagpuan sa mga partikular na punto sa chip ay ibinebenta sa mga de-koryenteng terminal mga pabahay. Ngayon mga signal ng kuryente maaaring dumaloy mula sa board papunta sa chip at pabalik.

Sa hinaharap na mga processor, gagamit ang Intel ng teknolohiyang BBUL, na magbibigay-daan sa paglikha ng mga panimulang bagong kaso na may mas kaunting init na henerasyon at kapasidad sa pagitan ng mga binti ng CPU.

Matapos mai-install ang die sa case, susuriin muli ang processor upang matukoy kung gumagana ito. Ang mga maling processor ay tinatanggihan, at ang mga gumagana ay sumasailalim sa mga pagsubok sa pag-load: pagkakalantad sa iba't ibang mga kondisyon ng temperatura at halumigmig, pati na rin ang mga electrostatic discharges. Pagkatapos ng bawat pagsubok sa pag-load, sinusuri ang processor upang matukoy ang katayuan ng pagganap nito. Ang mga processor ay pagkatapos ay pinagsunod-sunod batay sa kanilang pag-uugali sa ilalim ng iba't ibang bilis ng orasan at mga supply ng boltahe.

Paghahatid. Ang mga processor na nakapasa sa pagsubok ay ipinadala sa panghuling kontrol, na ang gawain ay upang kumpirmahin na ang mga resulta ng lahat ng mga nakaraang pagsubok ay tama, at ang mga parameter ng integrated circuit ay nakakatugon o lumampas pa sa mga itinatag na pamantayan. Ang lahat ng mga processor na pumasa sa huling inspeksyon ay minarkahan at nakabalot para sa paghahatid sa mga customer.

Mga teknolohiyang microprocessor sa hinaharap

Ito ay kilala na ang mga umiiral na CMOS transistors ay may maraming mga limitasyon at hindi papayagan ang pagtaas ng mga frequency ng processor sa malapit na hinaharap bilang walang sakit. Sa pagtatapos ng 2003, sa kumperensya sa Tokyo, ang mga espesyalista ng Intel ay gumawa ng isang napakahalagang pahayag tungkol sa pagbuo ng mga bagong materyales para sa semiconductor transistors kinabukasan. Una sa lahat, pinag-uusapan natin ang tungkol sa isang bagong transistor gate dielectric na may mataas na dielectric constant (ang tinatawag na "high-k") na materyal, na gagamitin upang palitan ang silicon dioxide (SiO2) na ginagamit ngayon, pati na rin ang bago mga haluang metal na katugma sa bagong gate dielectric. Ang solusyon na iminungkahi ng mga mananaliksik ay binabawasan ang kasalukuyang pagtagas ng 100 beses, na ginagawang posible na lumapit sa pagpapatupad ng isang proseso ng produksyon na may pamantayan sa disenyo na 45 nanometer. Ito ay itinuturing ng mga eksperto bilang isang maliit na rebolusyon sa mundo ng microelectronic na teknolohiya.Upang maunawaan kung ano ang pinag-uusapan natin, tingnan muna natin ang isang regular na transistor ng MOS, batay sa kung saan ginawa ang mga pinaka-kumplikadong CPU.

Sa loob nito, ang conductive polysilicon gate ay pinaghihiwalay mula sa transistor channel sa pamamagitan ng isang manipis (1.2 nm o 5 atoms lamang ang kapal) na layer ng silicon dioxide (isang materyal na ginamit para sa mga dekada bilang isang gate dielectric).

Ang ganitong maliit na kapal ng dielectric ay kinakailangan upang makuha hindi lamang ang maliliit na sukat ng transistor sa kabuuan, kundi pati na rin para sa pinakamataas na pagganap nito (ang mga sisingilin na particle ay gumagalaw nang mas mabilis sa pamamagitan ng gate, bilang isang resulta kung saan ang naturang VT ay maaaring lumipat hanggang sa 10 bilyong beses bawat segundo). Upang ilagay ito nang simple, mas malapit ang gate sa transistor channel (iyon ay, mas payat ang dielectric), ang "mas malaking impluwensya" sa mga tuntunin ng bilis nito sa mga electron at butas sa transistor channel.

Samakatuwid, ang kahalagahan ng pagtuklas ng mga siyentipiko ng Intel ay hindi maaaring maliitin. Pagkatapos ng limang taon ng pananaliksik sa mga laboratoryo ng korporasyon, sila ay umunlad espesyal na materyal, na nagpapahintulot nitong palitan ang tradisyonal na silicon dioxide sa kumbensyonal na ruta ng pagmamanupaktura ng chip. Ang mga kinakailangan para sa naturang materyal ay napakaseryoso: mataas na kemikal at mekanikal (sa atomic na antas) na pagkakatugma sa silikon, kadalian ng produksyon sa isang solong cycle ng tradisyonal na proseso ng silikon, ngunit ang pinakamahalaga, mababa ang pagtagas at mataas na dielectric na pare-pareho.

Kung kami ay struggling sa paglabas, pagkatapos ay ang kapal ng dielectric ay dapat na tumaas sa hindi bababa sa 2-3 nm (tingnan ang figure sa itaas). Upang mapanatili ang parehong slope ng transistor (dependence ng kasalukuyang sa boltahe), kinakailangan upang proporsyonal na taasan ang dielectric na pare-pareho ng dielectric na materyal. Kung ang permeability ng bulk silicon dioxide ay 4 (o bahagyang mas mababa sa ultra-thin layers), kung gayon ang isang makatwirang halaga para sa dielectric constant ng bagong "Intel" dielectric ay maaaring isaalang-alang sa paligid ng 10-12. Sa kabila ng katotohanan na mayroong maraming mga materyales na may tulad na dielectric na pare-pareho (capacitor ceramics o solong kristal na silikon), ang mga kadahilanan ng teknolohikal na pagkakatugma ng mga materyales ay hindi gaanong mahalaga dito. Samakatuwid, ang isang proseso ng deposition na may mataas na katumpakan ay binuo para sa bagong high-k na materyal, kung saan ang isang molekular na layer ng materyal na ito ay nabuo sa isang cycle.

Batay sa larawang ito, maaari nating ipagpalagay na ang bagong materyal ay isa ring oksido. Bukod dito, monoxide, na nangangahulugang ang paggamit ng mga materyales pangunahin sa pangalawang pangkat, halimbawa, magnesiyo, sink o kahit na tanso.

Ngunit ang bagay ay hindi limitado sa dielectric. Kinakailangan din na baguhin ang materyal ng shutter mismo - ang karaniwang polycrystalline silicon. Ang katotohanan ay ang pagpapalit ng silicon dioxide na may mataas na k dielectric ay humahantong sa mga problema ng pakikipag-ugnayan sa polycrystalline silicon (ang bandgap ng transistor ay tumutukoy sa pinakamababang boltahe na posible para dito). Ang mga problemang ito ay maaaring maalis kung ang mga espesyal na metal ay ginagamit para sa mga pintuan ng parehong uri ng transistors (n-MOS at p-MOS) kasama ng espesyal na teknolohikal na proseso. Ang kumbinasyong ito ng mga materyales ay nakakamit ng record transistor performance at kakaibang mababang leakage currents, 100 beses na mas mababa kaysa sa kasalukuyang mga materyales (tingnan ang graph). Sa kasong ito, wala nang anumang tukso na gamitin ang mas mahal na teknolohiyang SOI (silicon on insulator) upang labanan ang mga pagtagas, gaya ng ginagawa ng ilan. malalaking tagagawa mga microprocessor.

Napansin din namin ang isa pang teknolohikal na pagbabago mula sa Intel - strained silicon na teknolohiya, na ginamit sa unang pagkakataon sa 90-nanometer Prescott at Dothan processors. Sa wakas, inihayag ng Intel nang detalyado kung paano nabuo ang mga strained silicon layer sa mga istruktura ng CMOS nito. Ang isang CMOS cell ay binubuo ng dalawang transistors - n-MOS at p-MOS (tingnan ang figure).

Sa una (n-MOS), ang transistor channel (n-channel) ay nagsasagawa ng kasalukuyang gamit ang mga electron (negatively charged particles), at sa pangalawa (p-MOS) - gamit ang mga butas (conditionally positively charged particles). Alinsunod dito, ang mga mekanismo ng pagbuo ng pilit na silikon sa dalawang kaso na ito ay magkaiba. Ang isang n-MOS transistor ay gumagamit ng isang panlabas na patong na may isang layer ng silicon nitride (Si3N4), na dahil sa mekanikal na stress bahagyang (isang bahagi ng isang porsyento) ay umaabot (sa direksyon ng kasalukuyang daloy) ang silikon na kristal na sala-sala sa ilalim ng gate, bilang isang resulta kung saan ang operating kasalukuyang ng channel ay tumataas ng 10% (medyo pagsasalita, ito ay nagiging mas maluwang para sa mga electron upang lumipat sa direksyon ng channel). Sa mga p-MOS transistors, ang kabaligtaran ay totoo: isang silicon-germanium compound (SiGe) ang ginagamit bilang substrate material (mas tiyak, tanging ang drain at source regions), na bahagyang pinipiga ang silicon crystal lattice sa ilalim ng gate sa direksyon. ng channel. Samakatuwid, ito ay nagiging "mas madali" para sa mga butas na "lumipat" sa pamamagitan ng acceptor impurity atoms, at ang operating kasalukuyang ng channel ay tumataas ng 25%. Ang kumbinasyon ng parehong mga teknolohiya ay nagbibigay ng 20-30 porsiyentong pagtaas sa kasalukuyang. Kaya, ang paggamit ng strained na teknolohiya ng silikon sa parehong uri ng mga aparato (n-MOS at p-MOS) ay humahantong sa isang makabuluhang pagtaas sa pagganap ng transistor habang pinatataas ang kanilang mga gastos sa produksyon sa pamamagitan lamang ng ~2% at pinapayagan ang paglikha ng mas maliliit na transistor ng susunod. mga henerasyon. Plano ng Intel na gumamit ng strained silicon para sa lahat ng mga teknolohiya sa proseso sa hinaharap hanggang sa 22 nm.

iPhone 4S. Ang paghahambing ay ginawa batay sa bilis ng pagproseso ng impormasyon at graphic na kapangyarihan ng mga device. Ang A6 processor ay nagbibigay ng priyoridad na ito sa bagong produkto. Pagkatapos ng pagsubok gamit ang Javascript at Geekbench, ligtas nating masasabi na inilalagay ng A6 ang iPhone 5 nang mas maaga kaysa sa mga katunggali nito.

Malinaw, ang A6 ay ngayon, at ang iPhone 5 ay hindi lamang sa mga tuntunin ng kapangyarihan, ngunit siyempre ito ang unang telepono sa platform ARM Cortex. Ang iba sa mga salita sa iPhone 5 ay ganap na inangkop upang ganap na maisagawa ang lahat ng mga gawain ng Apple. Bilang karagdagan sa dalawang CPU core, ang smartphone ay nilagyan ng tatlong GPU core. Bilang ulat ng mga kasamahan mula sa iFixit, upang malaman ang istraktura ng processor ng A6 at maipakita ito sa mundo, gumamit ang mga espesyalista mula sa Chipworks ng mga mamahaling kagamitan na nag-uukit ng mga materyales gamit ang isang ion beam. Ang prosesong ito ay gumagamit ng mga ion beam upang sunud-sunod na pag-aralan ang mga layer ng mga semiconductor na bagay, sa gayon ay nagbibigay ng pinakatumpak at nauunawaan na mga resulta.  Sa una, nalaman ng Chipworks na ang A6 ay ginawa gamit ang isang 32 nm na teknolohiyang proseso mula sa Samsung HKMG CMOS. Sa pamamagitan ng paraan, ang parehong teknikal na proseso ay ginamit ng Apple at Samsung upang makagawa ng A5 processor sa Apple TV at iPad 2. Salamat sa isang bago, mas malakas na mikroskopyo, ang mga manggagawa mula sa Chipworks ay nakakuha ng tumpak na mga profile ng NMOS at PMOS mga device sa A6 chip.

Sa una, nalaman ng Chipworks na ang A6 ay ginawa gamit ang isang 32 nm na teknolohiyang proseso mula sa Samsung HKMG CMOS. Sa pamamagitan ng paraan, ang parehong teknikal na proseso ay ginamit ng Apple at Samsung upang makagawa ng A5 processor sa Apple TV at iPad 2. Salamat sa isang bago, mas malakas na mikroskopyo, ang mga manggagawa mula sa Chipworks ay nakakuha ng tumpak na mga profile ng NMOS at PMOS mga device sa A6 chip.  Ang electron gun sa loob ng mikroskopyo na ito ay batay sa mga prinsipyo ng quantum mechanics, na nagbibigay ng mataas na resolution kapag sinusuri ang chip. Natuklasan din ng mga eksperto mula sa Chipworks ang isang Apple 338S1077 Cirrus audio codec (Class D audio amplifier), isang Murata 339S0171 Wi-Fi module, isang Qualcomm MDM9615 LTE modem, at isang Qualcomm RTR8600 Multi-band/mode RF transceiver. Module ng Wi-Fi mula sa Murata ay talagang sulit na tingnan:

Ang electron gun sa loob ng mikroskopyo na ito ay batay sa mga prinsipyo ng quantum mechanics, na nagbibigay ng mataas na resolution kapag sinusuri ang chip. Natuklasan din ng mga eksperto mula sa Chipworks ang isang Apple 338S1077 Cirrus audio codec (Class D audio amplifier), isang Murata 339S0171 Wi-Fi module, isang Qualcomm MDM9615 LTE modem, at isang Qualcomm RTR8600 Multi-band/mode RF transceiver. Module ng Wi-Fi mula sa Murata ay talagang sulit na tingnan:

Pinagsasama-sama ni Murata ang lahat ng mga bahagi, ipinadala ang mga ito sa Foxconn, kung saan sa kalaunan ay naging isang tapos na board para sa iPhone. Sa pagsusuri sa mga bahagi, maiikling sinabi ng mga eksperto sa Chipworks: "Nagtatayo si Murata ng isang bahay na puno ng mga kasangkapan ng ibang tao."

Tulad ng para sa multi-chip package ng A6 processor, ito, tulad ng inihayag, ay may kasamang 1 GB ng RAM mula sa Elpida (512 MB), dalawang ARM core at tatlong core. Mga processor ng GPU.  Ang mga sukat ng A6 chip ay ang mga sumusunod:

Ang mga sukat ng A6 chip ay ang mga sumusunod:

- lapad - 9.70 mm;

- taas - 9.97 mm;

- Ang lugar ng processor ay 96.71 square meters. mm.

Ang mga module ng camera ng iSight ay nilikha ng Sony at OmniVision. Sony para sa camera sa likuran phone, at pinangasiwaan ng OmniVision ang paglikha ng FaceTime 720p video conferencing camera. Tungkol sa dual core ARM processor:

Kung ikukumpara sa nakaraang magkaparehong core placement scheme, sa pagkakataong ito ang mga video processor core ay matatagpuan sa ibaba, at ang ARM cores mismo ay matatagpuan sa medyo kakaiba.

Sa mas malaking lawak, awtomatikong na-install ang mga lohikal na bloke gamit ang teknolohiya ng computer. Gayunpaman, lumilitaw na ang ilang mga bloke ng mga ARM core ay naayos sa isang arbitrary na paraan, i.e. manu-manong itakda. Ang balita tungkol sa random na pag-aayos ng mga processor ng ARM ay muling nagbibigay ng alingawngaw na ang Apple ay pagkatapos ng lahat ay lumikha ng isang pasadyang processor ng parehong kalibre ng bagong Cortex-A15, at ang mga naturang processor, ngunit may random na pag-aayos lamang sa chip, ay lalabas sa merkado sa loob ng susunod na ilang taon.  Ipinapakita ng larawang ito ang istraktura ng mga transistor. Nakikita mo ba ang maliliit na contact na nakahiga sa pagitan ng mga transistor? Ito ay mga interlayer na contact. Mapapansin ba talaga? Ngayon isipin kung paano makikita ang mga ito nang hindi gumagamit ng napakalakas na electron microscope. Sa tingin ko ay magiging patas na alalahanin na ang Samsung ay nananatiling isa sa pinakamahalagang supplier ng mga bahagi para sa mga produkto ng Apple. At ito sa kabila ng katotohanan na ang Apple, at lalo na ang panloob pangkat ng engineering Ang Apple Intrinsity at PA Semi ay talagang hindi gusto ang interes ng higanteng South Korea sa malawakang pagbebenta ng mga teknolohiya at kapasidad ng produksyon nito.

Ipinapakita ng larawang ito ang istraktura ng mga transistor. Nakikita mo ba ang maliliit na contact na nakahiga sa pagitan ng mga transistor? Ito ay mga interlayer na contact. Mapapansin ba talaga? Ngayon isipin kung paano makikita ang mga ito nang hindi gumagamit ng napakalakas na electron microscope. Sa tingin ko ay magiging patas na alalahanin na ang Samsung ay nananatiling isa sa pinakamahalagang supplier ng mga bahagi para sa mga produkto ng Apple. At ito sa kabila ng katotohanan na ang Apple, at lalo na ang panloob pangkat ng engineering Ang Apple Intrinsity at PA Semi ay talagang hindi gusto ang interes ng higanteng South Korea sa malawakang pagbebenta ng mga teknolohiya at kapasidad ng produksyon nito.