Hoe maak je een onderhoudsschema voor elektrische apparatuur?

Hoe maak je een jaarlijks onderhoudsschema voor elektrische apparatuur op? Ik zal proberen deze vraag in detail te beantwoorden in het bericht van vandaag.

Het is geen geheim dat het belangrijkste document dat wordt gebruikt voor het repareren van elektrische apparatuur het jaarlijkse schema van preventief onderhoud van elektrische apparatuur is, op basis waarvan de behoefte aan reparatiepersoneel, materialen, reserveonderdelen en componenten wordt bepaald. Het omvat elke eenheid die onderhevig is aan grote en routinematige reparaties van elektrische apparatuur.

Om een jaarlijks preventief onderhoudsschema (preventief onderhoudsschema) voor elektrische apparatuur op te stellen, hebben we normen nodig voor de frequentie van reparaties aan apparatuur. Deze gegevens zijn te vinden in de paspoortgegevens van de fabrikant voor elektrische apparatuur, als de fabriek dit specifiek regelt, of gebruik het naslagwerk 'Systeem voor onderhoud en reparatie van elektrische apparatuur'. Ik gebruik het naslagwerk uit 2008, dus ik zal naar deze bron blijven verwijzen.

Download de gids

Dus. Uw huishouden beschikt over een bepaalde hoeveelheid energieapparatuur. Al deze apparatuur moet worden opgenomen in het onderhoudsschema. Maar eerst wat algemene informatie over wat het jaarlijkse PPR-schema is.

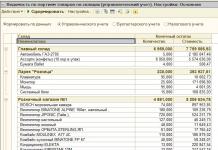

Kolom 1 geeft de naam van de apparatuur aan, in de regel korte en begrijpelijke informatie over de apparatuur, bijvoorbeeld naam en type, vermogen, fabrikant, enz. Kolom 2 – nummer volgens het schema (inventarisnummer). Ik gebruik vaak getallen uit elektrische enkellijnsschema's of processchema's. Kolommen 3-5 geven de levensduurnormen weer tussen grote reparaties en huidige reparaties. Kolommen 6-10 geven de data aan van de laatste grote en lopende reparaties. In de kolommen 11-22, die elk overeenkomen met één maand, geeft het symbool het type geplande reparatie aan: K - kapitaal, T - actueel. In kolom 23 en 24 worden respectievelijk de jaarlijkse stilstand van de apparatuur vanwege reparaties en het jaarlijkse werktijdfonds geregistreerd. Nu we de algemene bepalingen over het PPR-schema hebben onderzocht, gaan we eens kijken naar een specifiek voorbeeld. Laten we aannemen dat we in onze elektrische installaties, in gebouw 541, het volgende hebben: 1) een driefasige olietransformator met twee wikkelingen (T-1 volgens het diagram) 6/0,4 kV, 1000 kVA; 2) pomp-elektromotor, asynchroon (aanduiding volgens schema N-1), Рн=125 kW; Stap 1. We voeren onze apparatuur in het lege PPR-schemaformulier in.

https://pandia.ru/text/78/363/images/image004_46.gif" width="622" height="105 src=">

Stap 2. In deze fase bepalen we de resourcenormen tussen reparatie en stilstand. a) Voor onze transformator: open het referentieboek p. 205 en in de tabel “Normen voor de frequentie, duur en arbeidsintensiteit van reparaties van transformatoren en complete onderstations” vinden we een beschrijving van de apparatuur die geschikt is voor onze transformator. Voor ons vermogen van 1000 kVA selecteren wij de waarden van de frequentie van reparaties en stilstand bij grote en lopende reparaties en noteren deze in onze planning.

b) Voor een elektromotor volgens hetzelfde schema - p. 151 Tabel 7.1 (zie afbeelding).

De gevonden normen in de tabellen nemen wij over naar ons PPR-schema

Januari 2005." href="/text/category/yanvarmz_2005_g_/" rel="bookmark">januari 2005, huidig - januari 2008. Voor de N-1 pompmotor, hoofdstad - september 2009, huidig - maart 2010. We voegen dit toe gegevens in een grafiek.

Januari 2011." href="/text/category/yanvarmz_2011_g_/" rel="bookmark">Januari 2011, het is voor dit jaar dat we daarom in kolom 8 (januari) een schema opstellen voor de T-1-transformator we voeren “T” in.

September 2015." href="/text/category/sentyabrmz_2015_g_/" rel="bookmark">September 2015. De huidige wordt 2 keer per jaar uitgevoerd (elke 6 maanden) en volgens de laatste huidige reparatie plannen we voor maart en september 2011 Belangrijke opmerking: als de elektrische apparatuur nieuw is geïnstalleerd, 'dansen' alle soorten reparaties in de regel vanaf de datum van ingebruikname van de apparatuur. Ons schema heeft de volgende vorm:

https://pandia.ru/text/78/363/images/image011_16.gif" width="622" height="105 src=">

Belangrijke opmerking: bij sommige ondernemingen geven energie-ingenieurs in hun jaarlijkse productieschema's, in plaats van de laatste twee kolommen met jaarlijkse stilstand en jaarlijks kapitaal, slechts één kolom aan: "Arbeidsintensiteit, man*uur". Deze arbeidsintensiteit wordt berekend aan de hand van het aantal apparaten en de arbeidsintensiteitsnormen voor één reparatie. Dit schema is handig bij het werken met aannemers die reparatiewerkzaamheden uitvoeren. Vergeet niet dat de reparatiedata moeten worden afgestemd met de mechanische dienst en, indien nodig, de instrumentatiedienst, evenals met andere structurele eenheden die rechtstreeks verband houden met de reparatie en het onderhoud van aanverwante apparatuur. Heeft u vragen over het opstellen van de jaarlijkse PPR-planning, stel dan uw vragen, ik probeer deze, indien mogelijk, uitgebreid te beantwoorden.

Invoering1 Algemeen deel

2 Essentie en inhoud van het PPR-systeem

3 Onderhoud, toezicht en inspectie van apparatuur

4 Soorten reparaties

5 Frequentie en duur van reparaties

6 Plannen en uitvoeren van reparaties

7 Overdracht van apparatuur voor reparatie en acceptatie na reparatie

8 Organisatie van reparaties

9 Reparatiemethoden

10 Boekhouding en rapportage over uitgevoerde reparaties

11 Technologie en mechanisatie van reparatiewerkzaamheden

12 Combinatie van beroepen en uitbreiding van functies van reparatie- en operationeel personeel

13 Apparatuur voorzien van reserveonderdelen en componenten. Organisatie van hun opslag

14 Unificatie van onderdelen en componenten van apparatuur

15 Levensduur van onderdelen en vergroting van hun duurzaamheid

Bijlage 1. Basisconcepten over reparatienormen en -voorwaarden

Bijlage 2 Formulieren voor technische documentatie en instructies voor het invullen ervan

Formulier 1. Logboek van acceptatie en oplevering van diensten door voormannen van dienstdoend mechanisch servicepersoneel

Formulier 2. Logboek van acceptatie en oplevering van diensten door kraanmachinisten

Formulier 3. Verzameldagboek

Formulier 4. Jaarschema PPR

Formulier 5. Maandelijks PPR-schema

Formulier 6. Reparatielijst

Formulier 7. Operationeel (lijn- of netwerk) reparatieschema

Formulier 8. Werkvergunning

Formulier 9. Certificaat van acceptatie van apparatuur na lopende reparaties

Formulier 10. Werkplaatsrapport over uitgevoerde reparaties

Formulier 11. Rapportage reparatie uitgevoerde reparaties

Formulier 12. Bedrijfsrapport over uitgevoerde reparaties

Formulier 13. Lijst met apparatuurcomponenten en hun levensduur

Bijlage 3. Frequentie en duur van reparaties van apparatuur van mijnbouw- en ertsverwerkende bedrijven in de ferrometallurgie

A. Mijnbouwapparatuur

B. Mijnbouwapparatuur

B. Apparatuur voor verwerkingsfabrieken

Bijlage 4. Frequentie en duur van reparaties van apparatuur in sinterwerkplaatsen

Bijlage 5. Frequentie en duur van reparaties aan apparatuur voor de productie van pellets

Bijlage 6. Frequentie en duur van reparaties aan cokesproductieapparatuur

Bijlage 7. Frequentie en duur van reparaties aan hoogovenwerkplaatsapparatuur

Bijlage 8. Frequentie en duur van reparaties van apparatuur in open haardwinkels

Bijlage 9. Frequentie en duur van reparaties aan apparatuur in omvormerwerkplaatsen

Bijlage 10. Frequentie en duur van reparaties van apparatuur in elektrische ovenwinkels

Bijlage 11. Frequentie en duur van reparaties van apparatuur voor continugieten van staal (CSS)

Bijlage 12. Frequentie en duur van reparaties van rollend materieel

Slamingen

Bloei

Continue oogstmolens

Billet molens

Pijpstaafmolens

Spoor- en balkenmolens

Molens van grote kwaliteit

Middelgrote molens

Kleine sectiemolens

Draadmolens

Dagelijkse molens

Warmwalserijen

Stripmolens

Walsmolens op wielen

Verbandwalserijen

Kogelwalserijen

Walserijen voor periodieke profielen

Koudwalserijen voor platen

Bijlage 13. Frequentie en duur van reparaties van apparatuur in thermische kalibratiewinkels

Bijlage 14. Frequentie en duur van reparaties aan apparatuur in spoorbevestigingswerkplaatsen

Bijlage 15. Frequentie en duur van reparaties aan pijpleidingapparatuur

Bijlage 16. Frequentie en duur van reparaties aan pijpgietapparatuur

Bijlage 17. Frequentie en duur van reparaties aan apparatuur in cilinderwinkels

Bijlage 18. Frequentie en duur van reparaties van apparatuur voor de productie van ferrolegeringen

Bijlage 19. Frequentie en duur van reparaties van vuurvaste industriële apparatuur

Bijlage 20. Frequentie en duur van reparaties van hefmachines van ferrometallurgiebedrijven

Bijlage 21. Frequentie en duur van reparaties van uitrusting van fabrieken en werkplaatsen voor het voorbereiden en snijden van schroot van ferrometalen

Bijlage 22. Frequentie van reparaties van apparatuur in hardwarefabrieken en werkplaatsen

Draad maken

Touwen maken

Vervaardiging van bevestigingsmiddelen

Vervaardiging van gekalibreerd metaal

Productie van koudgewalst bandstaal

Productie van elektroden en gevulde draad

Productie van mazen

Ketting maken

Uw goede werk indienen bij de kennisbank is eenvoudig. Gebruik onderstaand formulier

Studenten, promovendi en jonge wetenschappers die de kennisbasis gebruiken in hun studie en werk zullen je zeer dankbaar zijn.

Geplaatst op http://www.allbest.ru/

Het opstellen van een preventief onderhoudsschema

Preventief onderhoud moet worden opgevat als het herstellen van de prestaties van de machine (nauwkeurigheid, kracht en productiviteit) door middel van rationele technische zorg, vervanging en reparatie van versleten onderdelen en samenstellingen, uitgevoerd volgens een vooraf opgesteld plan. machine reparatie onderdeel macht

Gepland preventief onderhoud wordt uitgevoerd volgens een specifiek systeem.

Het systeem van gepland preventief onderhoud moet worden opgevat als een reeks organisatorische en technische maatregelen voor de technische verzorging en reparatie van apparatuur, uitgevoerd volgens een vooraf opgesteld plan (schema) om een probleemloze werking van de apparatuur te garanderen.

Het preventieve onderhoudssysteem voorziet in preventieve inspecties en geplande reparaties (groot, middelgroot, klein) nadat elke eenheid (machine) een bepaald aantal uren heeft gewerkt.

De inspectie wordt uitgevoerd om de staat van de apparatuur te controleren, kleine fouten te elimineren en de omvang van de voorbereidende werkzaamheden te identificeren die tijdens de volgende geplande reparatie moeten worden uitgevoerd.

Kleine reparaties zijn een soort geplande reparaties waarbij het vervangen of herstellen van versleten onderdelen en het aanpassen van mechanismen de normale werking van de apparatuur garandeert tot de volgende geplande reparatie.

Middelmatige reparatie is een vorm van geplande reparatie die bestaat uit gedeeltelijke demontage van apparatuur, grote revisie van afzonderlijke componenten, vervanging en restauratie van een aanzienlijk aantal versleten onderdelen, montage, afstelling en belastingtests.

Revisie is een vorm van geplande reparatie die bestaat uit de volledige demontage van apparatuur, vervanging van versleten onderdelen en samenstellingen, reparatie van basis- en andere onderdelen en samenstellingen, montage, afstelling en testen van apparatuur onder belasting.

Er zijn drie hoofdsystemen voor gepland preventief onderhoud van apparatuur: reparaties na inspectie; standaard reparaties; periodieke reparaties.

Het PPR-systeem is gebaseerd op de volgende normen: duur en structuur van de reparatiecyclus; duur van de revisieperiode; arbeidsintensiteit en materiële consumptienormen; onderhoudsnormen; stilstand van apparatuur vanwege reparaties. Ze worden gegeven in branchegidsen en instructies voor het PPR-systeem.

De structuur van de reparatiecyclus voor de mechanische, hydraulische en elektrische onderdelen van een CNC-werktuigmachine vertegenwoordigt de volgorde van reparatiewerkzaamheden en inspecties van CNC-werktuigmachines in de periode tussen grote revisies of tussen de inbedrijfstelling van de machine en de eerste grote revisie. d.w.z. de reparatiecyclus bestaat uit een bepaald aantal geplande reparaties.

Bij het bedienen van een machinemodel 6Р13Ф3 in overeenstemming met de vereisten, aanbevelingen en naleving van preventieve reparatiemaatregelen, bedraagt de revisiecyclus (werkperiode tot de eerste grote revisie) 7,5 jaar bij het werken in twee ploegen.

Er moet rekening mee worden gehouden dat de grootste efficiëntie bij het gebruik van het tarief kan worden gegarandeerd door een rationele afwisseling en frequentie van inspecties en reparaties, uitgevoerd rekening houdend met de bedrijfsomstandigheden die specifiek zijn voor elke individuele machine.

Aanbevolen schema van geplande reparaties voor deze machine: inspectie - na II, 34, 56, 69 maanden; kleine reparaties - na 22, 68 maanden; gemiddelde reparatie - na 45 maanden; grote reparaties - na 90 maanden (7,5 jaar).

Bij gebruik van een systeem van periodieke reparaties wordt het geplande karakter van het grootste deel van de reparatiewerkzaamheden gewaarborgd doordat reparaties worden uitgevoerd volgens een jaarplanning, binnen vooraf bepaalde termijnen die voortkomen uit de vastgestelde reparatieperioden.

Zelfs wanneer dit systeem wordt gebruikt, is een deel van de reparatiewerkzaamheden echter ongepland, omdat niet alle reparatiewerkzaamheden zo kunnen worden gepland dat ze samenvallen met periodieke reparaties. Dergelijke werkzaamheden omvatten: vervanging van onderdelen met een korte levensduur; het uitvoeren van aanpassings- en bevestigingswerkzaamheden, waarvan de noodzaak vaker voorkomt dan periodieke reparaties, en enkele andere werkzaamheden. Niet al deze banen kunnen in het weekend en in niet-werkende ploegen worden uitgevoerd. Sommige daarvan moeten tijdens ploegendiensten worden uitgevoerd. Als er veel van dit soort werk is, kan de ongeplande stilstand van de apparatuur die dit veroorzaakt ernstige schade aan de productie veroorzaken.

Het aantal ongeplande reparaties en de omvang ervan, ceteris paribus, zijn direct afhankelijk van de omvang van de gehanteerde reparatietermijnen.

Over het algemeen kunnen we stellen dat hoe langer de doorlooptijd, hoe groter het volume aan ongeplande reparatiewerkzaamheden. Wanneer echter de reparatieperioden tot boven een bepaalde grens worden verkort, begint het totale volume aan geplande en ongeplande reparatiewerkzaamheden toe te nemen. Dit wordt verklaard door het feit dat de vermindering van ongeplande reparaties en het volume van de reparatiewerkzaamheden zelf tijdens geplande reparaties, die optreedt als gevolg van een verkorting van de revisieperioden, tegelijkertijd gepaard gaat met een toename van het totale volume van demontage- en montagewerkzaamheden. als gevolg van de frequentere uitvoering van geplande reparaties.

Daarom mogen de perioden tussen reparaties niet maximaal zijn, zoals soms wordt aanbevolen, en niet minimaal, maar optimaal; Bovendien moeten onder optimale reparatieperioden worden verstaan de perioden waarin ongeplande reparatiewerkzaamheden geen noemenswaardige schade aan de productie kunnen veroorzaken, aangezien deze van een aard en omvang zijn die het mogelijk maken dat het grootste deel ervan op niet-werkdagen en lunchpauzes wordt uitgevoerd.

Omdat ongeplande reparaties de grootste schade veroorzaken bij massaproductie en minder bij serieproductie en individuele productie, moeten de perioden tussen reparaties verschillend zijn voor verschillende soorten productie. Voor apparatuur die in massa- en grootschalige productie wordt gebruikt, moeten de revisieperioden korter zijn, en bij serie- en individuele productie langer.

Hieronder vindt u een tabel met de duur van de tussenreparatiecycli, interreparatie- en interinspectieperioden en een tabel voor het bepalen van de duur van de reparatiecyclus en interreparatieperiode.

Com - coëfficiënt rekening houdend met het materiaal dat wordt verwerkt (staal: Com = 1; andere materialen: Com = 0,75);

Kmi is een coëfficiënt die rekening houdt met het materiaal van het gebruikte gereedschap (metaal: Kmi=1; schuurmiddel: Kmi=0,8);

Kts is een coëfficiënt die rekening houdt met de nauwkeurigheidsklasse (normale machinenauwkeurigheid: Kts = 1; verhoogde machinenauwkeurigheid: Kts = 1,5; hoge machinenauwkeurigheid: Kts = 2,0);

Kks is een coëfficiënt die rekening houdt met de massa van de machine (tot 10t: Kks=1; boven 10 - tot 100t: Kks=1,35; boven 100t: Kks=1,7);

Kv - coëfficiënt rekening houdend met de leeftijd van de machine (meer dan 10 jaar: Kv = 0,9);

Kd - coëfficiënt rekening houdend met het bouwjaar van de apparatuur (Kd=1).

Reparatiecyclus:

Tpr = 16800 · 1 · 1 · 1 ·1 · 0,9 ·1 = 15120 uur = 7,5 jaar.

Revisie periode:

Tmp = 15120: 6 = 2520 uur = 1,25 jaar.

Duur van inter-reparatiecycli, inter-reparatie- en inter-inspectieperioden.

1.1 - voor apparatuur die onder normale omstandigheden met metalen gereedschappen werkt;

1.0 - voor apparatuur die met schuurgereedschap werkt.

Om de arbeidsintensiteit van reparaties in de standaardvoorziening van het ‘Unified Maintenance and Repair System’ te meten, wordt de term ‘reparatie-eenheid’ gebruikt, maar in deze eenheden kan het totale volume aan geplande reparaties niet worden uitgedrukt, aangezien hier een reparatie-eenheid is verwijst naar apparatuur die is geclassificeerd in de eerste categorie van reparatiecomplexiteit. Deze eenheid vertegenwoordigt daarom een eenheid van reparatiecomplexiteit (u.r.s.), die het mogelijk maakt de totale reparatiecomplexiteit van apparatuur te bepalen, d.w.z. de som van reparatiecomplexiteitscategorieën. Met behulp van deze eenheid is het onmogelijk om de volumes van verschillende soorten geplande reparaties samen te vatten. Daarom wordt nu de optelling van de volumes aan geplande reparaties van verschillende typen uitgevoerd om het totale volume aan geplande reparaties te bepalen, uitgedrukt in manuren. Maar de arbeidskosten in manuren voor geplande reparaties van dezelfde apparatuur kunnen verschillen. Ze zijn afhankelijk van het organisatieniveau en de technologie van de reparatiewerkzaamheden in de fabriek, de kwaliteit van de bediening en het onderhoud van de apparatuur, en een aantal andere redenen. Onder invloed van deze redenen kunnen ze aanzienlijke veranderingen ondergaan.

Onderhoudsnormen omvatten: tijdnormen voor het wassen, controle van de geometrische nauwkeurigheid, inspecties, kleine, middelgrote en grote reparaties van de machine, evenals normen voor onderhoud tussen reparaties per werknemer per ploegendienst. De normen houden geen rekening met werkzaamheden die verband houden met het transport van apparatuur en de constructie van de fundering ervan.

Tijdnormen voor elektrisch loodgieterswerk houden geen rekening met het herstel van oude wikkeldraden van elektromotoren en voorschakelapparatuur.

De hoeveelheid uitvaltijd van apparatuur als gevolg van storingen of reparaties is de belangrijkste indicator die het organisatieniveau van de reparatie van apparatuur in de fabriek en de technische staat ervan kenmerkt. De hoeveelheid uitval van apparatuur tijdens ongeplande reparaties maakt het mogelijk om te beoordelen in welke mate geplande reparaties voldoen aan de behoefte aan reparatiewerkzaamheden van de apparatuur, d.w.z. in hoeverre het aantal op geplande wijze uitgevoerde reparaties overeenkomt met het normale volume aan reparatiewerkzaamheden voor een bepaalde uitrusting.

Om de stilstand van apparatuur als gevolg van reparaties te analyseren, is het noodzakelijk om de stilstand nauwkeurig bij te houden. Er zijn een aantal methoden voor het gemechaniseerd registreren van de werking en uitvaltijd van apparatuur met behulp van geschikte instrumenten en apparaten. Ze zijn echter nog niet breed genoeg verspreid. De meest voorkomende is de registratie van de stilstand en het gebruik van apparatuur, gebaseerd op de registratie door productiechefs van de stilstand van de apparatuur die verband houdt met de stilstand van de werknemers (in eenvoudige bladen) en van de stilstand van de apparatuur die geen verband houdt met de stilstand van de werknemers (in rapporten over de stilstand van de machine, opgesteld per ploegendienst). elke productielocatie). Deze boekhoudmethode kan alleen behoorlijk nauwkeurig zijn als er rekening wordt gehouden met de stilstand van de apparatuur, niet alleen als gevolg van reparaties, maar om alle mogelijke redenen, waardoor het mogelijk wordt een volledige balans op te maken van de werking van de apparatuur.

Geplaatst op Allbest.ru

...Soortgelijke documenten

Soorten onderhoud en preventief onderhoud van locomotieven. Verbetering van het diagnosecomplex voor het monitoren van aspotunits. Bouw van een rolstatief voor diagnostiek van BMP. Berekening van het technische en economische effect van innovatie.

praktijkrapport, toegevoegd 01/12/2011

De essentie van het systeem van gepland preventief onderhoud van industriële energienetwerken. Berekening van de arbeidsintensiteit en de uitvaltijd van apparatuur tijdens reparaties. Kostenraming voor reparatie- en onderhoudswerkzaamheden aan de boerderij. Berekening van de economische efficiëntie van de introductie van nieuwe technologie.

cursuswerk, toegevoegd op 10-01-2011

Het uitvoeren van operationele berekeningen op de prestaties van centrifugaalpompen (hoofd- en back-uppompen). Opstellen van een schema voor preventief onderhoud van een centrifugaalpomp. Identificatie van mogelijke storingen en hulpapparatuur.

cursuswerk, toegevoegd op 24-01-2018

Ontwerp en werkingsprincipe van de 1V340F30 revolverdraaibank. Ontwikkeling van een reparatieschema, technologische processen voor het demonteren van machinemechanismen en het repareren van de onderdelen ervan, het assembleren van apparatuur. Berekening van materiaalkosten voor grote reparaties aan apparatuur.

proefschrift, toegevoegd op 26-03-2010

Werkterreinen en organisatiestructuur van de gereedschapmakerij. Opstellen van een locatiewerkplan en een planning voor preventief onderhoud van apparatuur. Berekening van de benodigde hoeveelheid apparatuur, bepaling van de productielijnbelasting.

cursuswerk, toegevoegd op 20-08-2013

Normen voor frequentie, duur en arbeidsintensiteit van reparaties en technologische apparatuur. Methoden voor het repareren, herstellen en verhogen van de slijtvastheid van machineonderdelen. Methodologie voor het berekenen van het aantal reparatiepersoneel en machineapparatuur.

cursuswerk, toegevoegd op 02/08/2013

Oorzaken van slijtage en vernietiging van onderdelen in de praktijk van het bedienen van drukmachines en apparatuur. Lijst met defecten aan onderdelen, technologisch proces van hun reparatie. Analyse van methoden voor het repareren van onderdelen, onderbouwing van hun keuze. Berekening van de reparatiegrootte van onderdelen.

cursuswerk, toegevoegd op 06/10/2015

Kenmerken van het toestel qua slijtage. Bepaling van toegestane waarden en afmetingen van versleten oppervlakken van onderdelen die voor restauratie komen. Het bepalen van de grootte van de opbouwlaag bij het herstellen van onderdelen. Berekening van de kosten van restauratie.

cursuswerk, toegevoegd op 23-01-2013

Ontwikkeling van een routetechnologisch proces voor het repareren van een wormwielkast en de structuur van de reparatiecyclus. Analyse van slijtage van onderdelen; sterkteberekening; montage specificaties. Kostenramingen, economische efficiëntie van grote reparaties; arbeidsbescherming.

proefschrift, toegevoegd op 29-07-2012

Oorzaken van schade aan de sterkte van tanks. Reinigen van tanks van paraffine en mechanische afzettingen. Organisatie van gepland preventief onderhoud van tanks. Inspectie, lopende en grote reparaties van tanks. Berekening van het sedimenterosiesysteem.

Het belangrijkste document volgens welke de reparatie van elektrische apparatuur wordt uitgevoerd, is het jaarlijkse schema voor preventief onderhoud van elektrische apparatuur, op basis waarvan de behoefte aan reparatiepersoneel, materialen, reserveonderdelen en componenten wordt bepaald. Het omvat elke eenheid die onderhevig is aan grote en routinematige reparaties van elektrische apparatuur.

Om een jaarlijks preventief onderhoudsschema (preventief onderhoudsschema) voor elektrische apparatuur op te stellen, hebben we normen nodig voor de frequentie van reparaties aan apparatuur. Deze gegevens zijn te vinden in de paspoortgegevens van de fabrikant voor elektrische apparatuur, als de fabriek dit specifiek regelt, of gebruik het naslagwerk 'Systeem voor onderhoud en reparatie van elektrische apparatuur'. Laten we het naslagwerk van A.I. MKZ 2008.

Laten we eens naar een specifiek voorbeeld kijken. Laten we aannemen dat we op onze elektrische afdeling, in gebouw 541, het volgende hebben:

1. Driefasige tweewikkelige olietransformator 6/0,4 kV,

2. Elektromotor pomp, asynchroon Рн=125 kW;

Stap 1. We voeren ons materieel in in de lege vorm van de tabel ‘Eerste gegevens voor het opstellen van een PPR-schema’.

Stap 2. In deze fase bepalen we de resourcenormen tussen reparatie en stilstand.

a) Voor onze transformator: open het referentieboek p. 205 en in de tabel “Normen voor de frequentie, duur en arbeidsintensiteit van reparaties van transformatoren en complete onderstations” vinden we een beschrijving van de apparatuur die geschikt is voor onze transformator. Voor ons vermogen van 1000 kVA selecteren wij de waarden van de frequentie van reparaties en stilstand bij grote en lopende reparaties, en noteren deze in de tabel ‘Eerste gegevens voor het opstellen van een onderhoudsschema.’

b) Voor een elektromotor volgens hetzelfde schema - pagina 151 Tabel 7.1 (zie afbeelding).

De gevonden normen in de tabellen zetten we over naar de tabel ‘Aanvankelijke gegevens voor het opstellen van een PPR-schema’.

Tafel. - Startgegevens voor het opstellen van een PPR-schema

Regelmatige inspecties van elektrische apparatuur (zonder deze uit te schakelen) worden eenmaal per maand uitgevoerd. De duur en arbeidsintensiteit van het onderhoud van elektrische apparatuur moet 10% van de huidige reparaties bedragen.

Om te bepalen hoe lang de reparatie in maanden zal duren, is het noodzakelijk het aantal uren reparatiefrequentie van apparatuur te delen door het aantal uren per maand. Voor transformator T-1 maken wij de berekening: 103680/720 = 144 maanden.

Stap 3. Na de tabel 'Eerste gegevens voor het opstellen van een onderhoudsschema' is het noodzakelijk om het aantal reparaties tussen inspecties te berekenen en voor elk type apparatuur een reparatiecyclusstructuur te creëren.

Stap 4.

Voor de geselecteerde elektrische apparatuur moeten we het komende jaar beslissen over het aantal en het type reparaties. Om dit te doen, moeten we de data van de laatste reparaties bepalen - groot en actueel. Laten we zeggen dat we een planning maken voor 2014. De apparatuur is operationeel, de data van reparaties zijn bij ons bekend. Voor de T-1-transformator zijn in januari 2008 grote reparaties uitgevoerd, de huidige in januari 2011. Voor de N-1 elektromotor is de hoofdletter september 2012, de huidige maart 2013.

We bepalen wanneer en welke reparaties de T-1-transformator in 2014 zal ondergaan. Zoals we weten zijn er 8640 uren in een jaar. We nemen de gevonden levensduurnorm tussen grote reparaties voor de T-1 transformator, 103680 uur, en delen deze door het aantal uren in een jaar, 8640 uur. We berekenen 103680/8640 = 12 jaar. De volgende grote revisie moet dus twaalf jaar na de laatste grote revisie worden uitgevoerd, en daarna de laatste was in januari 2008, wat betekent dat de volgende gepland staat voor januari 2020.

Voor lopende reparaties is het werkingsprincipe hetzelfde: 25920/8640 = 3 jaar. De laatste huidige reparatie is uitgevoerd in januari 2011, dus 2011+3=2014. De volgende routinereparatie is in januari 2014, voor dit jaar stellen we een schema op, daarom voeren we in kolom 8 (januari) voor de T-1-transformator "T" in.

Voor de elektromotor krijgen we: grote reparaties worden elke 6 jaar uitgevoerd en staan gepland voor september 2018. De huidige wordt 2 keer per jaar uitgevoerd (elke 6 maanden) en volgens de laatste huidige reparatie plannen we deze voor maart en september 2014.

Belangrijke opmerking: als de elektrische apparatuur nieuw is geïnstalleerd, 'dansen' alle soorten reparaties in de regel vanaf de datum van ingebruikname van de apparatuur.

Stap 5. Voor routinematige reparaties bepalen wij de jaarlijkse stilstandtijd. Voor een transformator is dit gelijk aan 8 uur, omdat in 2014 hadden we één routinereparatie gepland, en de resourcenormen voor routinematige reparaties bedragen 8 uur. Voor de N-1 elektromotor zijn er in 2014 twee routinereparaties; de standaard stilstandtijd voor routinereparaties bedraagt 10 uur. Vermenigvuldig 10 uur met 2 en krijg een jaarlijkse downtime van 20 uur .

Stap 6. Wij bepalen de jaarlijkse arbeidsintensiteit van reparaties.

Voor een transformator zal dit gelijk zijn aan 62 personen/uur, omdat in 2014 hadden we één huidige reparatie gepland, en de resourcenormen voor huidige reparaties zijn 62 personen/uur. Voor de N-1 elektromotor zullen er in 2014 twee routinereparaties plaatsvinden; de arbeidsintensiteit voor routinereparaties bedraagt 20 personen/uur. We vermenigvuldigen 20 mensen/uur met 2 en krijgen de jaarlijkse arbeidsintensiteit: 40 mensen/uur.

Onze grafiek ziet er als volgt uit:

Stap 7 Op basis van de opbouw van de reparatiecyclus per materieel geven wij het aantal inspecties tussen reparaties door en bepalen wij de jaarlijkse stilstand voor onderhoud.

Voor één transformator bedraagt de stilstandtijd 0,8 uur, afhankelijk van de structuur van de reparatiecyclus, het aantal inspecties tussen reparaties bedraagt 35 TO. In 2014 hadden we één routinereparatie gepland, dus het aantal inspecties zal slechts 11 bedragen, het jaarlijkse onderhoudsuitvalpercentage zal 8,8 bedragen (11 vermenigvuldigd met 0,8).

Voor de N-1 elektromotor bedraagt de stilstandtijd 0,1 uur; afhankelijk van de structuur van de reparatiecyclus bedraagt het aantal inspecties tussen reparaties 5 onderhoud. In 2014 hebben we twee routinereparaties gepland, dus het aantal inspecties zal 10 zijn en de jaarlijkse onderhoudsonderbreking zal 1,0 zijn (10 vermenigvuldigd met 0,1).

De arbeidsintensiteit wordt berekend aan de hand van het aantal apparaten en de arbeidsintensiteit van één reparatie. Voor een transformator zal dit gelijk zijn aan 68,2 personen/uur (6,2 personen/uur vermenigvuldigd met 11TO).