Het bericht bevat foto's, video's en diagrammen.

Het idee achter de fotoresistmethode is heel eenvoudig. Het koper op de printplaat is aan de bovenzijde bedekt met een speciale substantie. Als deze stof aan licht wordt blootgesteld, lost deze vervolgens op in de ontwikkelaar. Als het licht niet valt, blijft de stof een kleurstof in de ontwikkelaar. Het productieproces van karton bestaat uit vier delen:

1. Maak een transparant masker waarop wordt aangegeven wat met wat moet worden verbonden

1. Schijn met dit masker op het bord met de substantie

2. Gooi het bord in de ontwikkelaar: alleen de plaatsen die op het masker zijn gemarkeerd, zijn op het bord geschilderd

3. Gooi het bord in het etsmiddel: het zal al het koper opeten, behalve het geverfde

Maak een schema

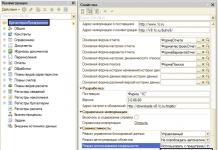

De eerste stap bij het maken van een printplaat ligt voor de hand: je moet een diagram maken van wat er op de printplaat komt te staan. Een redelijk standaard programma hiervoor is Eagle CAD. Ondanks het feit dat het programma vrij moeilijk te beheersen is (het lijkt mij absoluut walgelijk om te gebruiken), wordt Eagle CAD door veel mensen gebruikt. Er zijn zoveel gebruikers dat fabrikanten en onderdelenleveranciers soms componentenbibliotheken aanleggen.In dit bericht gaan we een vrij eenvoudig apparaat maken: een bord dat contacten voor ATTiny routeert. Zodat je een chip, voeding en programmeur in het bord kunt pluggen.

Eerst tekenen we een eenvoudig diagram en vervolgens, door op 'Overschakelen naar bord' te klikken, plaatsen we de componenten op de bordindeling.

U kunt het schakelschema en de lay-out van het bord bekijken.

De lay-out afdrukken

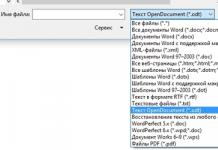

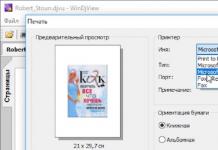

Laten we de lay-out voorbereiden voor afdrukken. U moet ervoor zorgen dat alleen lagen met Bottom, Pads, Vias en Dimension zijn opgenomen. U moet Spiegelen en Zwart inschakelen in het afdrukmenu. Op deze manier wordt de lay-out weergegeven en alleen in zwart afgedrukt. Ik weet niet of er een handiger manier is, maar ik heb de lay-out naar PDF afgedrukt, de PDF met een redelijk behoorlijke resolutie naar TIFF geconverteerd en vervolgens naar teksteditor Ik heb de afbeelding gereproduceerd om het blad te vullen:

Ik merk op dat ik twee diagrammen heb afgedrukt, één voor vandaag en de andere voor later.

Het document is klaar. Wij printen op transparante folie. Ik heb film van MG Chemicals gebruikt. Hoewel het is ontworpen voor laserprinters, heb ik mijn Lexmark-inkjet gebruikt. Nadelen: De inkt is gemakkelijk met de hand uit te vegen.

Het bord voorbereiden

Het is duidelijk dat het fotoresistproces een plaat vereist die is bedekt met een speciale substantie. Je kunt deze stof kopen en het bord zelf bedekken, maar ik besloot een kant-en-klaar exemplaar te kopen. Laten we een stuk uit het bord knippen dat overeenkomt met de grootte van het circuit. Ik heb een Dremel gebruikt om te snijden:

Tentoonstelling

Alles is klaar om het bord bloot te leggen. De ervaring leert dat een inkjetprinter mogelijk niet de vereiste dichtheid levert (dat wil zeggen: wat er zwart uitziet, zal in werkelijkheid vol zitten met kleine gaatjes). Het is niet moeilijk om hiermee om te gaan: u kunt twee of drie afdruklagen combineren. Soortgelijk:

Verwijder de beschermlaag (witte dunne film) van het bord en plaats deze op de basis (een boek over elektronica geeft +3 voor geluk). We bedekken het bord met een film met een afdruk en drukken het met glas:

De structuur moet gedurende 10 minuten onder een sterke lamp staan:

Ontwikkeling

Terwijl het bord zichtbaar is, laten we de ontwikkelaar verdunnen. De ontwikkelaardoos bevat het aandeel en de aanbevolen temperatuur. Ik heb de ontwikkelaar van MG Chemicals genomen. Het wordt verdund in elke plastic container in een verhouding van 1 op 10:

De ontwikkelaar is klaar, er zijn al tien minuten verstreken. We nemen het bord en gooien het in de ontwikkelaar:

Etsen

We spoelen het bord af met water en gooien het in het etsmiddel. Ik heb ijzerchloride van MG Chemicals gebruikt. De aanbevolen temperatuur is 50° C, maar ik etste bij kamertemperatuur 25° C. Het duurde ongeveer 20 minuten:Je krijgt zoiets als dit:

Strippen

De resterende kleurstof kan eenvoudig worden verwijderd met in alcohol gedrenkte doeken:Het resultaat is een schoon bord:

Gaten

Het is gemakkelijk om gaten te maken. Ik gebruikte dezelfde Dremel-machine:Het blijkt dat het bord bijna klaar is:

Componenten

We bevestigen de benodigde componenten op het bord en solderen ze aan de koperen basis:

Resultaat

De betaling is precies goed gelukt, laat het in ieder geval aan je vrienden zien:

Je kunt echter niet aan al je vrienden uitleggen wat het is...

Veiligheid

Bij het maken van planken volgens deze methode wordt gewerkt met allerlei soorten chemisch afval.Ten eerste: spoel geen chemische rommel door de gootsteen of het toilet. Op internet zijn veel tips te vinden over wat je met deze rommel kunt doen.

Ten tweede vernielt dit chemische afval kleding, laat vlekken achter op je handen en doet iets vreselijks met je ogen. Gebruik veiligheidsuitrusting! Ik gebruikte bijvoorbeeld rubberen handschoenen, een veiligheidsbril en een douchegordijnschort:

Ik beantwoord graag vragen, hoor suggesties over hoe dit proces kan worden verbeterd en vul het bericht uiteraard aan met ontbrekende informatie.

Een printplaat is een diëlektrische plaat waarop geleidende sporen zijn aangebracht en plaatsen zijn voorbereid voor het monteren van elektronische componenten. Elektrische radiocomponenten worden meestal door middel van solderen op het bord geïnstalleerd.

PCB-apparaat

De elektrisch geleidende sporen van het bord zijn gemaakt van folie. De dikte van de geleiders is in de regel 18 of 35 micron, minder vaak 70, 105, 140 micron. Het bord heeft gaten en contactvlakken voor het monteren van radio-elementen.

Er worden aparte gaten gebruikt om geleiders aan te sluiten die zich erop bevinden verschillende kanten vergoedingen. Op de buitenzijden van het bord zijn een speciale beschermende coating en markeringen aangebracht.

Stadia van het maken van een printplaat

In de amateurradiopraktijk heeft men vaak te maken met de ontwikkeling, creatie en fabricage van verschillende elektronische apparaten. Bovendien kan elk apparaat op een printplaat of een gewone plaat met opbouwmontage worden gebouwd. De printplaat werkt veel beter, is betrouwbaarder en ziet er aantrekkelijker uit. Om het te maken, moet u een aantal bewerkingen uitvoeren:

Het voorbereiden van de lay-out;

Tekenen op textoliet;

Etsen;

Vertinnen;

Installatie van radio-elementen.

Het vervaardigen van printplaten is een complex, arbeidsintensief en interessant proces.

Ontwikkeling en productie van een lay-out

Het bordtekenen kan handmatig of op de computer met behulp van een van de speciale programma's.

Het beste is om het bord handmatig op recorderpapier te tekenen op een schaal van 1:1. Ruitjespapier is ook geschikt. Geïnstalleerde elektronische componenten moeten in spiegelbeeld worden weergegeven. De sporen aan de ene kant van het bord worden weergegeven als doorgetrokken lijnen en aan de andere kant als stippellijnen. De stippen markeren de plaatsen waar radio-elementen zijn bevestigd. Rond deze plaatsen zijn soldeergebieden getekend. Alle tekeningen worden meestal gemaakt met behulp van een tekentafel. In de regel worden eenvoudige tekeningen met de hand gemaakt; complexere printplaatontwerpen worden voor speciale toepassingen op een computer ontwikkeld.

Meestal gebruiken ze een eenvoudig programma genaamd Sprint Layout. Alleen een laserprinter is geschikt om te printen. Het papier moet glanzend zijn. Het belangrijkste is dat de toner er niet in vreet, maar er bovenop blijft liggen. De printer moet zo worden afgesteld dat de tonerdikte van de tekening maximaal is.

De industriële productie van printplaten begint met het invoeren van het schakelschema van het apparaat in een computerondersteund ontwerpsysteem, dat een tekening van het toekomstige bord creëert.

Werkstuk voorbereiden en gaten boren

Allereerst moet je een stuk PCB knippen gegeven afmetingen. Vijl de randen. Bevestig de tekening op het bord. Bereid het gereedschap voor op het boren. Boor direct volgens tekening. De boor moet van goede kwaliteit zijn en overeenkomen met de diameter van het kleinste gat. Gebruik indien mogelijk een boormachine.

Nadat u alle benodigde gaten hebt gemaakt, verwijdert u de tekening en boort u elk gat uit tot de opgegeven diameter. Reinig het oppervlak van het bord met fijn schuurpapier. Dit is nodig om bramen te elimineren en de hechting van verf op het bord te verbeteren. Om sporen van vet te verwijderen, behandel de plank met alcohol.

Tekening op glasvezellaminaat

De bordtekening kan handmatig op de printplaat worden aangebracht of met behulp van een van de vele technologieën. Laserstrijktechnologie is het populairst.

Handmatig tekenen begint met het markeren van de montagegebieden rond de gaten. Ze worden aangebracht met een tekenpen of een lucifer. De gaten zijn verbonden met rails volgens tekening. Het is beter om te tekenen met nitroverf waarin colofonium is opgelost. Deze oplossing zorgt voor een sterke hechting aan de plaat en goede weerstand tegen etsen bij hoge temperaturen. Asfaltbitumenvernis kan als verf worden gebruikt.

Het vervaardigen van printplaten met behulp van laser-ijzertechnologie levert goede resultaten op. Het is belangrijk om alle handelingen correct en zorgvuldig uit te voeren. De ontvette plaat moet op een vlakke ondergrond worden geplaatst met het koper naar boven. Plaats het ontwerp voorzichtig bovenop, met de toner naar beneden. Voeg daarnaast nog een paar vellen papier toe. Strijk de resulterende structuur met een heet strijkijzer gedurende ongeveer 30-40 seconden. Bij blootstelling aan temperatuur zou de toner moeten veranderen van een vaste naar een stroperige toestand, maar niet naar een vloeistof. Laat het bord afkoelen en plaats het een paar minuten in warm water.

Het papier wordt slap en scheurt gemakkelijk af. Je moet de resulterende tekening zorgvuldig onderzoeken. Het ontbreken van afzonderlijke sporen geeft aan dat de ijzertemperatuur onvoldoende is; brede sporen worden verkregen wanneer het strijkijzer te heet is of de plank te lang wordt verwarmd.

Kleine gebreken kunnen worden gecorrigeerd met een stift, verf of nagellak. Als het werkstuk je niet bevalt, moet je alles afwassen met een oplosmiddel, het schoonmaken met schuurpapier en het proces opnieuw herhalen.

Etsen

Een vetvrije printplaat wordt met de oplossing in een plastic bakje geplaatst. Thuis wordt ijzerchloride meestal als oplossing gebruikt. Het bad ermee moet periodiek worden geschommeld. Na 25-30 minuten zal het koper volledig oplossen. Het etsen kan worden versneld door gebruik te maken van een verwarmde ijzerchloride-oplossing. Aan het einde van het proces wordt de printplaat uit het bad gehaald en grondig gewassen met water. Vervolgens wordt de verf van de geleidende paden verwijderd.

Vertinnen

Er zijn veel manieren om te vertinnen. We hebben een voorbereide printplaat. Thuis zijn er in de regel geen speciale apparaten en legeringen. Daarom gebruiken ze een eenvoudige, betrouwbare methode. Het bord is bedekt met vloeimiddel en vertind met een soldeerbout met gewoon soldeer met behulp van kopervlechtwerk.

Installatie van radio-elementen

In de laatste fase worden de radiocomponenten één voor één op de daarvoor bestemde plaatsen geplaatst en gesoldeerd. Voor het solderen moeten de poten van de onderdelen met vloeimiddel worden behandeld en indien nodig worden ingekort.

De soldeerbout moet voorzichtig worden gebruikt: bij overmatige hitte kan de koperfolie loslaten en wordt de printplaat beschadigd. Verwijder eventuele resterende hars met alcohol of aceton. Het afgewerkte bord kan worden gelakt.

Industriële ontwikkeling

Het is onmogelijk om thuis een printplaat voor hoogwaardige apparatuur te ontwerpen en te vervaardigen. Zo is de printplaat van een versterker voor High-End apparatuur meerlaags, zijn koperen geleiders bedekt met goud en palladium, hebben geleidende sporen verschillende diktes, etc. Het bereiken van dit technologieniveau is zelfs in een industriële onderneming niet eenvoudig. Daarom is het in sommige gevallen raadzaam om een kant-en-klaar bord van hoge kwaliteit aan te schaffen of een bestelling te plaatsen om werkzaamheden volgens uw eigen schema uit te voeren. Momenteel is de productie van printplaten gevestigd bij veel binnenlandse bedrijven en in het buitenland.

Tegenwoordig worden de meeste elektronische schakelingen gemaakt met behulp van printplaten. Met behulp van technologieën voor de productie van printplaten worden ook geprefabriceerde micro-elektronicacomponenten geproduceerd: hybride modules die componenten bevatten met verschillende functionele doeleinden en graden van integratie. Meerlaagse printplaten en elektronische componenten met een hoge mate van integratie maken het mogelijk om het gewicht en de afmetingen van elektronische componenten te verminderen computer technologie. Nu is de printplaat meer dan honderd jaar oud.

Printplaat

Dit (in het Engels PCB - printplaat)- een plaat gemaakt van elektrisch isolatiemateriaal (getinax, textoliet, glasvezel en andere soortgelijke diëlektrica), op het oppervlak waarvan dunne elektrisch geleidende strips (gedrukte geleiders) met contactvlakken voor het verbinden van gemonteerde radio-elementen, inclusief modules en geïntegreerde schakelingen. Deze formulering is letterlijk overgenomen uit het Polytechnisch Woordenboek.

Er is een meer universele formulering:

Onder printplaat verwijst naar de constructie van vaste elektrische verbindingen op een isolerende basis.

De belangrijkste structurele elementen van een printplaat zijn een diëlektrische basis (stijf of flexibel) op het oppervlak waarvan de geleiders zich bevinden. De diëlektrische basis en geleiders zijn noodzakelijke en voldoende elementen om een printplaat een printplaat te laten zijn. Gebruik om componenten te installeren en ze op geleiders aan te sluiten aanvullende elementen: contactvlakken, gemetalliseerde overgangs- en montagegaten, connectorlamellen, gebieden voor warmteafvoer, afschermings- en stroomvoerende oppervlakken, enz.

De overgang naar printplaten betekende een kwalitatieve sprong voorwaarts op het gebied van het ontwerpen van elektronische apparatuur. Een printplaat combineert de functies van een drager van radio-elementen en de elektrische verbinding van dergelijke elementen. Deze laatste functie kan niet worden uitgevoerd als er niet voldoende isolatieweerstand is tussen de geleiders en andere geleidende elementen van de printplaat. Daarom moet het PCB-substraat als isolator fungeren.

Historische referentie

|

De geschiedenis van printplaten ziet er als volgt uit: Aan het begin van de 20e eeuw heeft de Duitse ingenieur Albert Parker Hanson, bezig met ontwikkelingen op het gebied van telefonie, werd een apparaat gemaakt dat wordt beschouwd als het prototype van alle soorten printplaten die tegenwoordig bekend zijn. De "verjaardag" van printplaten wordt beschouwd als 1902, toen de uitvinder een aanvraag indiende bij het octrooibureau van zijn geboorteland. De printplaat van Hansen bestond uit het stempelen of snijden van een afbeelding op brons- (of koper) folie. De resulterende geleidende laag werd op een diëlektrische papier geïmpregneerd met paraffine gelijmd. Zelfs toen, zorgend voor een grotere dichtheid van de plaatsing van de geleiders, lijmde Hansen folie aan beide zijden, waardoor een dubbelzijdige printplaat ontstond. De uitvinder gebruikte ook verbindingsgaten die door de printplaat liepen. Het werk van Hansen omvat beschrijvingen van het maken van geleiders met behulp van galvanische of geleidende inkt, een poedervormig metaal gemengd met een zelfklevende drager. Aanvankelijk werden uitsluitend additieve technologieën gebruikt voor de vervaardiging van printplaten, dat wil zeggen dat het patroon met behulp van lijm of gespoten materiaal op het diëlektricum werd aangebracht. Thomas Edison had ook soortgelijke ideeën. Zijn brief aan Frank Sprague (die de Sprague Electric Corporation heeft opgericht) is bewaard gebleven, waarin Edison drie manieren beschrijft om een dirigent op papier te tekenen. 1. Het patroon wordt gevormd met behulp van zelfklevende polymeren door tot stof gemalen grafiet of brons op het niet-uitgeharde oppervlak aan te brengen. 2. Het patroon wordt rechtstreeks op het diëlektricum gevormd. Voor het aanbrengen van de afbeelding wordt lapis (zilvernitraat) gebruikt, waarna het zilver eenvoudigweg uit zout wordt gereduceerd. 3. De geleider is van goudfolie met een patroon erop gedrukt. In 1913 ontving Arthur Berry een patent voor de subtractieve methode productie van printplaten. De ontwikkelaar stelde voor om de metalen basis te bedekken met een laag resistmateriaal en onbeschermde delen van het oppervlak te verwijderen door te etsen. In 1922 vond en patenteerde Ellis Bassit, die in de VS woonde, een methode voor het gebruik van lichtgevoelige materialen bij de productie van printplaten. In 1918 door de Zwitser Max Scoop De technologie van het spuiten van metaal met gasvlam werd voorgesteld. De techniek bleef impopulair vanwege de productiekosten en de ongelijkmatige metaalafzetting. Amerikaan Charles Duclas patenteerde de technologie van metallisatie van geleiders, waarvan de essentie was dat kanalen werden getrokken in een zacht diëlektricum (bijvoorbeeld was), die vervolgens werden gevuld met gemetalliseerde geleidende pasta's met behulp van elektrochemische actie. Fransman Caesar Parolini heeft de additieve methode voor het creëren van een geleidende laag nieuw leven ingeblazen. In 1926 bracht hij met behulp van een kleefmiddel een afbeelding aan op een diëlektricum, sputterde er koperpoeder op en polymeriseerde het onder hoge temperatuur. Het was Parolini die draadbruggen begon te gebruiken in printplaten, geïnstalleerd vóór de polymerisatie van het materiaal. Ingenieur Paul Eisler in Groot-Brittannië begon printplaten in de radio-elektronica te introduceren. Tijdens de Tweede Wereldoorlog werkte hij met succes aan het vinden van technologische oplossingen voor de massaproductie van printplaten, waarbij hij uitgebreid gebruik maakte van printmethoden. Na de oorlog, in 1948, richtte Eisler een productiebedrijf voor printplaten op, Technograph Printed Circuits. |

In de jaren twintig en dertig werden veel patenten verleend voor ontwerpen van printplaten en methoden voor het maken ervan. De eerste methoden voor het vervaardigen van printplaten bleven overwegend additief (de ontwikkeling van de ideeën van Thomas Edison). Maar in zijn moderne vorm verscheen de printplaat dankzij het gebruik van technologieën die waren geleend van de grafische industrie. Printplaat is een directe vertaling van de Engelse printterm printplaat (“printplaat” of “matrix”). Daarom wordt de Oostenrijkse ingenieur Paul Eisler beschouwd als de echte ‘vader van de printplaten’. Hij was de eerste die concludeerde dat printtechnologieën (subtractieve) kunnen worden gebruikt voor de massaproductie van printplaten. Bij subtractieve technologieën wordt een beeld gevormd door onnodige fragmenten te verwijderen. Paul Eisler ontwikkelde de technologie van galvanische afzetting van koperfolie en het etsen ervan met ijzerchloride. Technologieën voor de massaproductie van printplaten waren al tijdens de Tweede Wereldoorlog in trek. En vanaf het midden van de jaren vijftig begon de vorming van printplaten als een constructieve basis voor radioapparatuur, niet alleen voor militaire, maar ook voor binnenlandse doeleinden.

PCB-materialen

Basisdiëlektrica voor printplaten

De belangrijkste soorten en parameters van materialen die worden gebruikt voor de vervaardiging van MPP's worden gegeven in Tabel 1. Typische ontwerpen van printplaten zijn gebaseerd op het gebruik van standaard glasvezellaminaat type FR4, met een bedrijfstemperatuur, gewoonlijk van –50 tot +110 °. C, glasovergangs- (vernietigings)temperatuur Tg ongeveer 135 °C. De diëlektrische constante Dk kan variëren van 3,8 tot 4,5, afhankelijk van de leverancier en het type materiaal. Voor hogere eisen aan hittebestendigheid of bij het monteren van platen in een oven met behulp van loodvrije technologie (t tot 260 °C), wordt FR4 High Tg of FR5 op hoge temperatuur gebruikt. Indien nodig vaste baan Bij hoge temperaturen of plotselinge temperatuurveranderingen wordt polyimide gebruikt. Bovendien wordt polyimide gebruikt voor de vervaardiging van zeer betrouwbare printplaten, voor militaire toepassingen en ook in gevallen waarin verhoogde elektrische sterkte vereist is. Voor borden met microgolfcircuits (meer dan 2 GHz) worden afzonderlijke lagen microgolfmateriaal gebruikt, of is het hele bord gemaakt van microgolfmateriaal (Fig. 3). De bekendste leveranciers van bijzondere materialen zijn Rogers, Arlon, Taconic en Dupont. De kosten van deze materialen zijn hoger dan die van FR4 en worden grofweg weergegeven in de laatste kolom van Tabel 1 in verhouding tot de kosten van FR4. Voorbeelden van borden met verschillende soorten diëlektricum worden getoond in Fig. 4, 5.Kennis van de parameters van materialen voor printplaten, zowel enkellaags als meerlaags, is belangrijk voor iedereen die betrokken is bij het gebruik ervan, vooral voor printplaten van apparaten met verhoogde prestaties en magnetron. Bij het ontwerpen van MPP worden ontwikkelaars geconfronteerd met de volgende taken:

- berekening van de golfweerstand van geleiders op het bord;

- berekening van de waarde van de hoogspanningsisolatie tussen de lagen;

- selectie van de structuur van blinde en verborgen gaten.

Beschikbare opties en diktes van verschillende materialen worden weergegeven in tabellen 2 t/m 6. Er moet rekening mee worden gehouden dat de tolerantie op de dikte van het materiaal doorgaans maximaal ±10% bedraagt, daarom kan de tolerantie op de dikte van de afgewerkte meerlaagse plaat niet minder zijn dan ±10%.

| Weergave | Verbinding | Tg °C |

Dk | Prijs | Naam |

| FR4 | Glasvezel (gelamineerd epoxy glasvezelmateriaal) | >140 | 4.7 | 1 (basis) | S1141 |

| FR4 Halogeenvrij |

Glasvezel bevat geen halogeen, antimoon, fosfor enz. en stoot bij verbranding geen gevaarlijke stoffen uit | >140 | 4.7 | 1.1 | S1155 |

| FR4 Hoge Tg, FR5 |

Cross-linked mesh-materiaal, verhoogde temperatuurbestendigheid (RoHS-conform) | >160 | 4,6 | 1,2…1,4 | S1170, S1141 170 |

| RCC | Epoxymateriaal zonder glasgeweven achterkant | >130 | 4,0 | 1,3…1,5 | S6015 |

| P.D. | Polyimidehars op aramidebasis | >260 | 4,4 | 5…6,5 | Aarlen 85N |

| Magnetron (PTFE) |

Magnetronmaterialen (polytetrafluorethyleen met glas of keramiek) | 240–280 | 2,2–10,2 | 32…70 | Ro3003, Ro3006, Ro3010 |

| Magnetron (Niet-PTFE) |

Magnetronmaterialen niet op basis van PTFE | 240–280 | 3,5 | 10 | Ro4003, Ro4350, TMM |

| Pl (polyamide) |

Materiaal voor de productie van flexibele en rigid-flex platen | 195-220 | 3,4 | Dupont Pyralux, Taiflex |

Tg - glasovergangstemperatuur (structuurvernietiging)

Dk - diëlektrische constante

Basisdiëlektrica voor microgolfprintplaten

Typische ontwerpen van printplaten zijn gebaseerd op het gebruik van standaard glasvezeltype FR4, met een bedrijfstemperatuur van –50 tot +110 °C, en een glasovergangstemperatuur Tg (verzachting) van ongeveer 135 °C.

Als er hogere eisen worden gesteld aan de hittebestendigheid of bij het monteren van platen in een oven met loodvrije technologie (t tot 260 °C), kan een hoge temperatuur FR4 Hoge Tg of FR5.

Als er vereisten zijn voor continu gebruik bij hoge temperaturen of bij plotselinge temperatuurveranderingen, wordt het gebruikt polyimide. Bovendien wordt polyimide gebruikt voor de vervaardiging van zeer betrouwbare printplaten, voor militaire toepassingen en ook in gevallen waarin verhoogde elektrische sterkte vereist is.

Voor planken met Microgolfcircuits(meer dan 2 GHz) worden afzonderlijke lagen gebruikt magnetron materiaal, of het bord is volledig gemaakt van magnetronmateriaal. De bekendste leveranciers van speciale materialen zijn Rogers, Arlon, Taconic, Dupont. De kosten van deze materialen zijn hoger dan die van FR4 en worden voorwaardelijk weergegeven in de voorlaatste kolom van de tabel ten opzichte van de kosten van FR4.

| Materiaal | Weet* | Diëlektrische dikte, mm | Foliedikte, micron |

| Ro4003 | 3,38 | 0,2 | 18 of 35 |

| 0,51 | 18 of 35 | ||

| 0,81 | 18 of 35 | ||

| Ro4350 | 3,48 | 0,17 | 18 of 35 |

| 0,25 | 18 of 35 | ||

| 0,51 | 18 of 35 | ||

| 0,762 | 18 | ||

| 1,52 | 35 | ||

| Prepreg Ro4403 | 3,17 | 0,1 | -- |

| Prepreg Ro4450 | 3,54 | 0,1 | -- |

* Dk - diëlektrische constante

| Materiaal |

Diëlektrisch permeabiliteit (Dk) |

Dikte diëlektrisch, mm |

Dikte folie, micron |

| AR-1000 | 10 | 0,61±0,05 | 18 |

| AD600L | 6 | 0,787 ± 0,08 | 35 |

| AD255IM | 2,55 | 0,762 ± 0,05 | 35 |

| AD350A | 3,5 | 0,508±0,05 | 35 |

| 0,762 ± 0,05 | 35 | ||

| DICLAD527 | 2,5 | 0,508±0,038 | 35 |

| 0,762 ± 0,05 | 35 | ||

| 1,52 ± 0,08 | 35 | ||

| 25N | 3,38 | 0,508 | 18 of 35 |

| 0,762 | |||

| 25N 1080pp pre-preg |

3,38 | 0,099 | -- |

| 25N 2112pp pre-preg |

3,38 | 0,147 | -- |

| 25FR | 3,58 | 0,508 | 18 of 35 |

| 0,762 | |||

| 25FR 1080pp pre-preg |

3,58 | 0,099 | -- |

| 25FR 2112pp pre-preg |

3,58 | 0,147 | -- |

Dk - diëlektrische constante

Coatings voor PCB-pads

Laten we eens kijken naar welke soorten coatings er zijn op koperen pads voor soldeerelementen.Meestal zijn locaties bedekt met een tin-loodlegering of PIC. De methode voor het aanbrengen en egaliseren van het soldeeroppervlak wordt HAL of HASL genoemd (van het Engelse Hot Air Solder Leveling - soldeer nivelleren met hete lucht). Deze coating zorgt voor de beste soldeerbaarheid van de pads. Het wordt echter vervangen door modernere coatings, meestal compatibel met de eisen van de internationale RoHS-richtlijn.

Deze richtlijn vereist een verbod op de aanwezigheid van schadelijke stoffen, waaronder lood, in producten. Tot nu toe is RoHS niet van toepassing op het grondgebied van ons land, maar het is nuttig om het bestaan ervan te onthouden.

Mogelijke opties voor het afdekken van MPP-locaties staan in Tabel 7.

HASL wordt overal gebruikt, tenzij anders vereist.

Dompel (chemisch) vergulden wordt gebruikt om een gelijkmatiger bordoppervlak te bieden (dit is vooral belangrijk voor BGA-pads), maar heeft een iets lagere soldeerbaarheid. Ovensolderen wordt uitgevoerd met behulp van ongeveer dezelfde technologie als HASL, maar voor handmatig solderen zijn speciale vloeimiddelen nodig. Organische coating, of OSP, beschermt het koperoppervlak tegen oxidatie. Het nadeel is de korte houdbaarheid van de soldeerbaarheid (minder dan 6 maanden).

Dompelblikje biedt een glad oppervlak en goede soldeerbaarheid, maar heeft ook een beperkte houdbaarheid bij solderen. Loodvrij HAL heeft dezelfde eigenschappen als loodhoudend HAL, maar de samenstelling van het soldeer is ongeveer 99,8% tin en 0,2% additieven.

Contacten bladconnector die onderhevig zijn aan wrijving tijdens het gebruik van het bord, zijn gegalvaniseerd met een dikkere en stijvere laag goud. Bij beide soorten vergulding wordt een onderlaag van nikkel gebruikt om verspreiding van goud te voorkomen.

| Type | Beschrijving | Dikte |

| HASL, HAL (hete lucht soldeer nivellering) |

POS-61 of POS-63, gesmolten en geëgaliseerd met hete lucht |

15–25 µm |

| Onderdompelingsgoud, ENIG | Onderdompeling van goudlaag over een nikkel-sublaag | Au 0,05–0,1 µm/Ni 5 µm |

| OSP, Entek | organische coating, beschermt het koperoppervlak tegen oxidatie vóór het solderen |

Bij het solderen lost volledig op |

| Dompelblikje | Dompelblik, vlakker oppervlak dan HASL | 10–15 µm |

| Loodvrij HAL | Loodvrij vertinnen | 15–25 µm |

| Hard goud, gouden vingers | Galvanische vergulding van connectorcontacten over een nikkelsublaag | Au 0,2–0,5 µm/Ni 5 µm |

Opmerking: Alle coatings behalve HASL voldoen aan RoHS en zijn geschikt voor loodvrij solderen.

Beschermende en andere soorten PCB-coatings

Beschermende coatings worden gebruikt om oppervlakken van geleiders te isoleren die niet bedoeld zijn om te solderen.

Laten we, om het beeld compleet te maken, eens kijken naar het functionele doel en de materialen van coatings voor printplaten.

- Soldeer masker - aangebracht op het oppervlak van de plaat om geleiders te beschermen tegen onbedoelde kortsluiting en vuil, en om glasvezellaminaat te beschermen tegen thermische schokken tijdens het solderen. Het masker draagt geen andere functionele belasting en kan niet dienen als bescherming tegen vocht, schimmel, afbraak, enz. (behalve bij gebruik). speciale soorten maskers).

- Markering - aangebracht op het bord met verf over een masker om de identificatie van het bord zelf en de componenten erop te vereenvoudigen.

- Afpelmasker - toegepast op specifieke delen van de plaat die tijdelijk moeten worden beschermd, bijvoorbeeld tegen solderen. Het is in de toekomst gemakkelijk te verwijderen, omdat het een rubberachtig mengsel is en eenvoudig loslaat.

- Koolstofcontactcoating - toegepast op bepaalde plaatsen op het bord als contactvelden voor toetsenborden. De coating heeft een goede geleidbaarheid, oxideert niet en is slijtvast.

- Grafiet weerstandselementen - kan op het oppervlak van het bord worden aangebracht om de functie van weerstanden uit te voeren. Helaas is de nauwkeurigheid van de coupures laag - niet nauwkeuriger dan ±20% (met laseraanpassing - tot 5%).

- Zilveren contactjumpers - kan worden toegepast als extra geleiders, waardoor een extra geleidende laag ontstaat als er niet voldoende ruimte is voor routering. Hoofdzakelijk gebruikt voor enkellaagse en dubbelzijdige printplaten.

| Type | Doel en kenmerken |

| Soldeer masker | Voor soldeerbescherming Kleur: groen, blauw, rood, geel, zwart, wit |

| Markering | Voor identificatie Kleur: wit, geel, zwart |

| Afpelbaar masker | Voor tijdelijke oppervlaktebescherming Gemakkelijk te verwijderen indien nodig |

| Koolstof | Om toetsenborden te maken Heeft een hoge slijtvastheid |

| Grafiet | Om weerstanden te creëren Lasertrim vereist |

| Verzilvering | Om jumpers te maken Gebruikt voor APP en DPP |

PCB-ontwerp

De meest verre voorganger van printplaten is gewone draad, meestal geïsoleerd. Hij had een aanzienlijk gebrek. Bij hoge trillingen was het gebruik van extra mechanische elementen nodig om het in de REA te bevestigen. Voor dit doel werden dragers gebruikt waarop radio-elementen waren geïnstalleerd, de radio-elementen zelf en structurele elementen voor tussenverbindingen en bevestigingsdraden. Dit is een volumetrische installatie.

Printplaten zijn vrij van deze tekortkomingen. Hun geleiders zijn vast op het oppervlak, hun positie is vast, wat het mogelijk maakt hun onderlinge verbindingen te berekenen. In principe benaderen printplaten nu platte structuren.

In de beginfase van de toepassing hadden printplaten enkelzijdige of dubbelzijdige geleidende sporen.

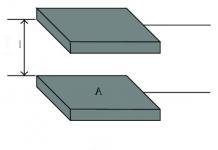

Enkelzijdige printplaat- dit is een plaat met aan één zijde bedrukte geleiders. Bij dubbelzijdige printplaten bezetten de geleiders ook de lege achterkant van de plaat. En voor hun verbinding zijn verschillende opties voorgesteld, waarvan gemetalliseerde overgangsgaten de meest voorkomende zijn. Fragmenten van het ontwerp van de eenvoudigste enkelzijdige en dubbelzijdige printplaten worden getoond in Fig. 1.

Dubbelzijdige printplaat- het gebruik ervan in plaats van eenzijdige was de eerste stap op weg naar de overgang van vlak naar volume. Als we onszelf abstraheren (mentaal het substraat van de dubbelzijdige printplaat weggooien), krijgen we een driedimensionale structuur van geleiders. Deze stap was overigens vrij snel gezet. De toepassing van Albert Hanson gaf al de mogelijkheid aan om geleiders aan weerszijden van het substraat te plaatsen en deze met doorlopende gaten te verbinden.

Rijst. 1. Fragmenten van het ontwerp van printplaten a) enkelzijdig en 6) dubbelzijdig: 1 - montagegat, 2 - contactpad, 3 - geleider, 4 - diëlektrisch substraat, 5 - gemetalliseerd overgangsgat

Verdere ontwikkeling van elektronica - micro-elektronica leidde tot het gebruik van multi-pins componenten (chips kunnen meer dan 200 pinnen hebben) en het aantal elektronische componenten nam toe. Het gebruik van digitale microschakelingen en de toename van hun prestaties hebben op hun beurt geleid tot hogere eisen aan hun afscherming en stroomverdeling naar componenten, waarvoor speciale afschermende geleidende lagen zijn opgenomen in meerlaagse borden van digitale apparaten (bijvoorbeeld computers). Dit alles leidde tot een toename van de onderlinge verbindingen en hun complexiteit, wat resulteerde in een toename van het aantal lagen. Op moderne printplaten kunnen dit er veel meer dan tien zijn. In zekere zin heeft de meerlaagse PCB aan volume gewonnen.

Meerlaags PCB-ontwerp

Laten we eens kijken naar een typisch meerlaags bordontwerp.Bij de eerste, meest voorkomende optie, zijn de interne lagen van het bord gevormd uit dubbelzijdig kopergelamineerd glasvezel, dat de "kern" wordt genoemd. De buitenste lagen zijn gemaakt van koperfolie, samengedrukt met de binnenste lagen met behulp van een bindmiddel - een harsachtig materiaal dat "prepreg" wordt genoemd. Na het persen bij hoge temperaturen wordt een ‘taart’ van een meerlaagse printplaat gevormd, waarin vervolgens gaten worden geboord en gemetalliseerd. De tweede optie komt minder vaak voor, wanneer de buitenste lagen worden gevormd uit “kernen” die bij elkaar worden gehouden met prepreg. Dit is een vereenvoudigde beschrijving; er zijn veel andere ontwerpen gebaseerd op deze opties. Het basisprincipe is echter dat prepreg fungeert als hechtmateriaal tussen de lagen. Het is duidelijk dat er geen situatie kan zijn waarin twee dubbelzijdige "kernen" naast elkaar liggen zonder een prepreg-afstandhouder, maar een folie-prepreg-folie-prepreg... enz.-structuur is mogelijk, en wordt vaak gebruikt in platen met complexe combinaties van blinde en verborgen gaten.

| Prepregs (Engels) pre-preg, afkorting van voorgeïmpregneerd- voorgeïmpregneerd) zijn composietmaterialen-halffabrikaten. Een kant-en-klaar product voor het voorimpregneren van wapeningsmaterialen met een geweven of non-woven structuur met een gedeeltelijk uitgehard bindmiddel. Ze worden verkregen door een versterkende vezelachtige basis te impregneren met gelijkmatig verdeelde polymeerbindmiddelen. Het impregneren wordt zodanig uitgevoerd dat de fysische en chemische eigenschappen van het versterkingsmateriaal worden gemaximaliseerd. Prepreg-technologie maakt het mogelijk om met minimaal gereedschap monolithische producten met complexe vormen te verkrijgen. Prepregs worden geproduceerd in de vorm van een vel, aan beide zijden bedekt met polyethyleenfolie en opgerold tot een rol. |

Meerlaagse printplaten zijn qua prijs nu goed voor tweederde van de wereldwijde productie van printplaten, hoewel ze in kwantitatieve termen inferieur zijn aan enkel- en dubbelzijdige printplaten.

Een schematisch (vereenvoudigd) fragment van het ontwerp van een moderne meerlaagse printplaat wordt getoond in Fig. 2. Geleiders in dergelijke printplaten worden niet alleen op het oppervlak geplaatst, maar ook in het volume van het substraat. Tegelijkertijd bleef de laagopstelling van de geleiders ten opzichte van elkaar behouden (een gevolg van het gebruik van vlakke printtechnologieën). Gelaagdheid is onvermijdelijk aanwezig in de namen van printplaten en hun elementen - enkelzijdig, dubbelzijdig, meerlaags, enz. Gelaagdheid weerspiegelt feitelijk het ontwerp en de productietechnologieën van printplaten die met dit ontwerp overeenkomen.

Rijst. 2. Fragment van het ontwerp van een meerlaagse printplaat: 1 - door gemetalliseerd gat, 2 - blinde microvia, 3 - verborgen microvia, 4 - lagen, 5 - verborgen tussenlaaggaten, 6 - contactvlakken

In werkelijkheid verschilt het ontwerp van meerlaagse printplaten van die getoond in Fig. 2.

Qua structuur zijn MPP’s veel complexer dan dubbelzijdige platen, net zoals hun productietechnologie veel complexer is. En hun structuur zelf verschilt aanzienlijk van die getoond in Fig. 2. Ze omvatten extra afschermingslagen (aarde en voeding), evenals verschillende signaallagen.

In werkelijkheid zien ze er zo uit:

a) Schematisch |

Om het schakelen tussen MPP-lagen te garanderen, worden tussenlaagvia's en microvia's gebruikt (Fig. 3.a. Tussenlaagovergangen kunnen worden gemaakt in de vorm van doorgaande gaten die de buitenste lagen met elkaar en met de binnenste lagen verbinden. Er wordt ook gebruik gemaakt van blinde en verborgen doorgangen. Verborgen via's worden gebruikt om de interne lagen van het bord met elkaar te verbinden. Het gebruik ervan maakt het mogelijk om de lay-out van platen aanzienlijk te vereenvoudigen; een 12-laags MPP-ontwerp kan worden teruggebracht tot een gelijkwaardig 8-laags ontwerp. schakelen |

c) voor duidelijkheid in 3D-weergave |

Om meerlaagse printplaten te vervaardigen, worden verschillende met folie gelamineerde diëlektrica met elkaar verbonden met behulp van zelfklevende pakkingen - prepregs. In figuur 3.c wordt de prepreg in het wit weergegeven. Prepreg lijmt de lagen van een meerlaagse printplaat aan elkaar tijdens het thermisch persen. De totale dikte van meerlaagse printplaten groeit onevenredig snel met het aantal signaallagen. |

Met) |

Figuur 3.c toont benaderende structuur opstelling van lagen van een meerlaagse printplaat met een indicatie van hun dikte. |

Vladimir Urazajev [L.12] is van mening dat de ontwikkeling van ontwerpen en technologieën op het gebied van de micro-elektronica verloopt in overeenstemming met de objectief bestaande wet van de ontwikkeling van technische systemen: problemen die verband houden met de plaatsing of beweging van objecten worden opgelost door van een punt naar een lijn, van een lijn naar een lijn te gaan vlak, van een vlak naar een driedimensionale ruimte.

Ik denk dat printplaten deze wet zullen moeten gehoorzamen. Er bestaat een potentiële mogelijkheid om dergelijke printplaten met meerdere niveaus (oneindig niveau) te implementeren. Dit blijkt uit de rijke ervaring met het gebruik van lasertechnologieën bij de productie van printplaten, de even rijke ervaring met het gebruik van laserstereolithografie om driedimensionale objecten uit polymeren te vormen, de neiging om de thermische weerstand van basismaterialen te vergroten, enz. Uiteraard , dergelijke producten zullen iets anders moeten heten. Omdat de term ‘printplaat’ niet langer de interne inhoud of productietechnologie zal weerspiegelen.

Misschien zal dit gebeuren.

Maar het lijkt mij dat driedimensionale ontwerpen bij het ontwerp van printplaten al bekend zijn - dit zijn meerlaagse printplaten. En de volumetrische installatie van elektronische componenten met de locatie van contactvlakken op alle oppervlakken van radiocomponenten vermindert de maakbaarheid van hun installatie, de kwaliteit van onderlinge verbindingen en bemoeilijkt het testen en onderhouden ervan.

De toekomst zal het leren!

Flexibele printplaten

Voor de meeste mensen is een printplaat eenvoudigweg een stijve plaat met elektrisch geleidende verbindingen.

Stijve printplaten zijn het meest populaire product dat wordt gebruikt in radio-elektronica, en bijna iedereen kent het.

Maar er zijn ook flexibele printplaten, die hun toepassingsbereik steeds verder uitbreiden. Een voorbeeld zijn de zogenaamde flexibel bedrukte kabels (loops). Dergelijke printplaten vervullen een beperkt aantal functies (de functie van een substraat voor radio-elementen is uitgesloten). Ze dienen om conventionele printplaten te combineren en kabelbomen te vervangen. Flexibele printplaten worden elastischer doordat hun polymeer ‘substraat’ zich in een zeer elastische toestand bevindt. Flexibele printplaten hebben twee vrijheidsgraden. Ze kunnen zelfs tot een Mobius-strook worden gevouwen.

Tekening 4

Eén of zelfs twee vrijheidsgraden, maar een zeer beperkte vrijheid, kunnen ook worden gegeven aan conventionele stijve printplaten, waarbij de polymeermatrix van het substraat zich in een stijve, glasachtige toestand bevindt. Dit wordt bereikt door de dikte van het substraat te verminderen. Een van de voordelen van reliëfprintplaten gemaakt van dunne diëlektrica is de mogelijkheid om ze “rondheid” te geven. Zo wordt het mogelijk om hun vorm en de vorm van de objecten (raketten, ruimtevoorwerpen, enz.) waarin ze kunnen worden geplaatst, op elkaar af te stemmen. Het resultaat is een aanzienlijke besparing in het interne productvolume.

Hun belangrijke nadeel is dat naarmate het aantal lagen toeneemt, de flexibiliteit van dergelijke printplaten afneemt. En het gebruik van conventionele, inflexibele componenten creëert de behoefte om hun vorm te fixeren. Omdat het buigen van dergelijke PCB's met niet-flexibele componenten resulteert in hoge mechanische spanningen op de punten waar ze op de flexibele PCB aansluiten.

Een tussenpositie tussen starre en flexibele printplaten wordt ingenomen door ‘oude’ printplaten, bestaande uit starre elementen die als een accordeon zijn gevouwen. Dergelijke ‘accordeons’ hebben waarschijnlijk geleid tot het idee om meerlaagse printplaten te maken. Moderne rigid-flex printplaten worden op een andere manier geïmplementeerd. We hebben het vooral over meerlaagse printplaten. Ze kunnen stijve en flexibele lagen combineren. Als de flexibele lagen voorbij de stijve lagen worden verplaatst, kun je een printplaat krijgen die bestaat uit een stijf en flexibel fragment. Een andere optie is om twee stijve fragmenten met een flexibel fragment te verbinden.

Classificatie van printplaatontwerpen op basis van de gelaagdheid van hun geleidende patroon omvat de meeste, maar niet alle, printplaatontwerpen. Voor de productie van geweven printplaten of kabels bleek bijvoorbeeld weefapparatuur geschikt te zijn, in plaats van printapparatuur. Dergelijke ‘printplaten’ hebben al drie vrijheidsgraden. Net als gewone stof kunnen ze de meest bizarre vormen en vormen aannemen.

Printplaten op een basis met hoge thermische geleidbaarheid

Onlangs is er een toename geweest in de warmteontwikkeling van elektronische apparaten, die verband houdt met:

Verhoogde productiviteit van computersystemen,

Schakelbehoeften voor hoog vermogen,

Toenemend gebruik van elektronische componenten met verhoogde warmteontwikkeling.

Dit laatste komt het duidelijkst tot uiting in de LED-verlichtingstechnologie, waar de belangstelling voor het creëren van lichtbronnen op basis van krachtige, ultraheldere LED's sterk is toegenomen. De lichtefficiëntie van halfgeleider-LED's heeft al 100 lm/W bereikt. Dergelijke ultraheldere LED's vervangen conventionele gloeilampen en vinden hun toepassing in vrijwel alle gebieden van de lichttechnologie: lampen straatverlichting, autoverlichting, noodverlichting, reclameborden, LED-panelen, richtingaanwijzers, tickers, verkeerslichten, enz. Dankzij hun eigenschappen zijn deze LED's onmisbaar geworden in decoratieve verlichting en dynamische verlichtingssystemen monochrome kleur en schakelsnelheid. Het is ook nuttig om ze te gebruiken waar het strikt noodzakelijk is om energie te besparen, waar frequent onderhoud duur is en waar de eisen aan de elektrische veiligheid hoog zijn.

Uit onderzoek blijkt dat ongeveer 65-85% van de elektriciteit bij het gebruik van een LED wordt omgezet in warmte. Op voorwaarde dat de door de LED-fabrikant aanbevolen thermische omstandigheden worden gevolgd, kan de LED-levensduur echter 10 jaar bedragen. Maar als de thermische omstandigheden worden geschonden (meestal betekent dit werken met een overgangstemperatuur van meer dan 120...125°C), kan de levensduur van de LED met 10 keer afnemen! En als de aanbevolen thermische omstandigheden ernstig worden geschonden, bijvoorbeeld wanneer LED's van het emittertype langer dan 5-7 seconden zonder radiator worden ingeschakeld, kan de LED tijdens de eerste keer inschakelen uitvallen. Een verhoging van de overgangstemperatuur leidt bovendien tot een afname van de helderheid van de gloed en een verschuiving van de bedrijfsgolflengte. Daarom is het erg belangrijk om het thermische regime correct te berekenen en, indien mogelijk, de door de LED gegenereerde warmte zoveel mogelijk af te voeren.

Grote fabrikanten krachtige LED's, zoals Cree, Osram, Nichia, Luxeon, Seoul Semiconductor, Edison Opto, enz., vervaardigen ze al lang in de vorm van LED-modules of clusters op printplaten met een metalen basis om de opname en uitbreiding van LED-toepassingen (V internationale classificatie IMPCB - Insulated Metal Printed Circuit Board, of AL PCB - printplaten op een aluminium basis).

Figuur 5

Deze printplaten op een aluminium basis hebben een lage en vaste thermische weerstand, waardoor het bij installatie op een radiator mogelijk is om op eenvoudige wijze de warmteafvoer uit de p-n-overgang van de LED te garanderen en de werking ervan gedurende de gehele levensduur te garanderen.

Koper, aluminium en verschillende soorten keramiek worden gebruikt als materialen met een hoge thermische geleidbaarheid voor de basis van dergelijke printplaten.

Problemen van industriële productietechnologie

De geschiedenis van de ontwikkeling van de productietechnologie voor printplaten is een geschiedenis van het verbeteren van de kwaliteit en het overwinnen van problemen die zich onderweg voordoen.

Hier zijn enkele details ervan.

Printplaten vervaardigd door metallisatie van doorlopende gaten hebben, ondanks hun wijdverbreide gebruik, een zeer ernstig nadeel. Vanuit ontwerpoogpunt is de zwakste schakel van dergelijke printplaten de kruising van de gemetalliseerde pilaren in de via's en de geleidende lagen ( contactvlakken). De verbinding tussen de gemetalliseerde kolom en de geleidende laag vindt plaats langs het uiteinde van het contactkussen. De lengte van de verbinding wordt bepaald door de dikte van de koperfolie en bedraagt doorgaans 35 micron of minder. Galvanische metallisatie van de wanden van via's wordt voorafgegaan door de fase van chemische metallisatie. Chemisch koper is, in tegenstelling tot galvanisch koper, brosser. Daarom vindt de verbinding van de gemetalliseerde kolom met het eindoppervlak van het contactkussen plaats via een tussenliggende sublaag van chemisch koper die zwakker is qua sterkte-eigenschappen. De thermische uitzettingscoëfficiënt van glasvezellaminaat is veel groter dan die van koper. Bij het passeren van de glasovergangstemperatuur van de epoxyhars neemt het verschil sterk toe. Tijdens thermische schokken, die een printplaat om verschillende redenen ervaart, wordt de verbinding onderworpen aan zeer grote mechanische belastingen en... breuken. Als gevolg hiervan wordt het elektrische circuit verbroken en wordt de functionaliteit van het elektrische circuit verstoord.

Rijst. 6. Tussenlaagflesjes in meerlaagse printplaten: a) zonder diëlektrische ondersnijding, 6) met diëlektrische ondersnijding 1 - diëlektricum, 2 - contactvlak van de binnenlaag, 3 - chemisch koper, 4 - galvanisch koper

Rijst. 7. Fragment van het ontwerp van een meerlaagse printplaat gemaakt door laag voor laag op te bouwen: 1 - tussenlaagverbinding, 2 - binnenlaaggeleider, 3 - montagepad, 4 - buitenlaaggeleider, 5 - diëlektrische lagen

Bij meerlaagse printplaten kan het vergroten van de betrouwbaarheid van interne via's worden bereikt door een extra bewerking te introduceren: het ondersnijden (gedeeltelijke verwijdering) van het diëlektricum in de via's vóór metallisatie. In dit geval wordt de verbinding van gemetalliseerde palen met contactkussens niet alleen aan het uiteinde uitgevoerd, maar ook gedeeltelijk langs de buitenste ringvormige zones van deze kussens (Fig. 6).

Een hogere betrouwbaarheid van gemetalliseerde via's van meerlaagse printplaten werd bereikt met behulp van de technologie van het vervaardigen van meerlaagse printplaten met behulp van de laag-voor-laag bouwmethode (Fig. 7). De verbindingen tussen de geleidende elementen van de bedrukte lagen worden bij deze methode tot stand gebracht door galvanische groei van koper in de gaten van de isolatielaag. In tegenstelling tot de methode van metallisatie van doorlopende gaten, zijn de via's in dit geval volledig gevuld met koper. Het verbindingsgebied tussen de geleidende lagen wordt veel groter en de geometrie is anders. Het verbreken van dergelijke verbindingen is niet zo eenvoudig. Toch is deze technologie ook verre van ideaal. De overgang “galvanisch koper – chemisch koper – galvanisch koper” blijft bestaan.

Printplaten gemaakt door metallisatie van doorlopende gaten moeten bestand zijn tegen minimaal vier (meerlaags minimaal drie) hersolding. Printplaten met reliëf maken een veel groter aantal hersoldeerbeurten mogelijk (tot 50). Volgens de ontwikkelaars verminderen gemetalliseerde via's in reliëfprintplaten hun betrouwbaarheid niet, maar vergroten ze deze. Wat veroorzaakte zo’n scherpe kwalitatieve sprong? Het antwoord is eenvoudig. In de technologie voor het vervaardigen van reliëfprintplaten worden geleidende lagen en gemetalliseerde kolommen die deze verbinden, in een enkele technologische cyclus (tegelijkertijd) geïmplementeerd. Er is dus geen overgang “galvanisch koper – chemisch koper – galvanisch koper”. Maar zo'n hoog resultaat werd behaald als gevolg van het verlaten van de meest wijdverspreide technologie voor de productie van printplaten, als gevolg van de overgang naar een ander ontwerp. Het is om vele redenen niet raadzaam om de methode van metallisatie van doorlopende gaten te verlaten.

Hoe te zijn?

De verantwoordelijkheid voor de vorming van een barrièrelaag op de kruising van de uiteinden van de contactvlakken en gemetalliseerde zuigers ligt voornamelijk bij de technologen. Zij hebben dit probleem kunnen oplossen. Revolutionaire veranderingen in de technologie voor het vervaardigen van printplaten zijn doorgevoerd door methoden voor directe metallisatie van gaten, waardoor het stadium van chemische metallisatie wordt geëlimineerd en zich alleen beperkt tot de voorlopige activering van het oppervlak. Bovendien worden directe metallisatieprocessen zo geïmplementeerd dat een geleidende film alleen verschijnt waar deze nodig is: op het oppervlak van het diëlektricum. Als gevolg hiervan is de barrièrelaag in gemetalliseerde via's van printplaten vervaardigd door directe metallisatie van gaten eenvoudigweg afwezig. Is het niet een mooie manier om een technische tegenstrijdigheid op te lossen?

Het was ook mogelijk om de technische tegenstrijdigheid in verband met de metallisatie van via's te overwinnen. Vergulde gaten kunnen om een andere reden een zwakke schakel in printplaten worden. De dikte van de coating op de wanden van via's zou idealiter over de gehele hoogte uniform moeten zijn. Anders ontstaan er opnieuw betrouwbaarheidsproblemen. De fysische chemie van galvaniseerprocessen gaat dit tegen. Het ideale en werkelijke coatingprofiel in gemetalliseerde via's wordt getoond in Fig. 5. De dikte van de coating ter hoogte van het gat is meestal minder dan aan de oppervlakte. De redenen zijn heel verschillend: ongelijkmatige stroomdichtheid, kathodische polarisatie, onvoldoende elektrolytuitwisselingssnelheid, enz. In moderne printplaten is de diameter van de via's die worden gemetalliseerd al groter dan 100 micron, en de verhouding tussen hoogte en gatdiameter is in sommige gevallen bereikt 20:1. De situatie is uiterst ingewikkeld geworden. Fysieke methoden (met behulp van echografie, het verhogen van de intensiteit van de vloeistofuitwisseling in de gaten van printplaten, enz.) hebben hun mogelijkheden al uitgeput. Zelfs de viscositeit van de elektrolyt begint een belangrijke rol te spelen.

Rijst. 8. Dwarsdoorsnede van een gemetalliseerd via-gat in een printplaat. 1 - diëlektricum, 2 - ideaal metallisatieprofiel van de gatwanden, 3 - echt metallisatieprofiel van de gatwanden,

4 - weerstand bieden

Traditioneel wordt dit probleem opgelost door het gebruik van elektrolyten met nivelleringsadditieven die worden geadsorbeerd in gebieden waar de stroomdichtheid hoger is. De sorptie van dergelijke additieven is evenredig met de stroomdichtheid. Additieven creëren een barrièrelaag om overtollige galvanisatie op scherpe randen en aangrenzende gebieden (dichter bij het oppervlak van de printplaat) tegen te gaan.

Een andere oplossing voor dit probleem is theoretisch al lang bekend, maar in de praktijk was het mogelijk om deze vrij recentelijk te implementeren - nadat de industriële productie van krachtige schakelende voedingen onder de knie was. Deze methode is gebaseerd op het gebruik van gepulseerde (omgekeerde) voedingsmodus voor galvanische baden. Meestal wordt er gelijkstroom geleverd. In dit geval vindt er coatingafzetting plaats. Een minderheid van de tijd wordt tegenstroom geleverd. Tegelijkertijd lost de afgezette coating op. Een ongelijkmatige stroomdichtheid (meer bij scherpe hoeken) levert in dit geval alleen maar voordelen op. Om deze reden vindt het oplossen van de coating eerst en in grotere mate plaats aan het oppervlak van de printplaat. Deze technische oplossing maakt gebruik van een heel ‘boeket’ aan technieken om technische tegenstrijdigheden op te lossen: gebruik een gedeeltelijk overbodige actie, verander de schade in een voordeel, pas een overgang toe van een continu proces naar een gepulseerd proces, doe het tegenovergestelde, enz. En het resultaat verkregen komt overeen met dit “boeket”. Met een bepaalde combinatie van de duur van voorwaartse en achterwaartse pulsen is het zelfs mogelijk om in de diepte van het gat een laagdikte te verkrijgen die groter is dan aan het oppervlak van de printplaat. Dit is de reden waarom deze technologie onmisbaar is gebleken voor het vullen van blinde via's met metaal (een veel voorkomend kenmerk van moderne printplaten), waardoor de verbindingsdichtheid in de PCB ongeveer wordt verdubbeld.

Problemen die verband houden met de betrouwbaarheid van gemetalliseerde via's in printplaten zijn lokaal van aard. Bijgevolg zijn de tegenstrijdigheden die ontstaan tijdens het ontwikkelingsproces met betrekking tot printplaten als geheel ook niet universeel. Hoewel dergelijke printplaten het leeuwendeel van de markt voor alle printplaten innemen.

Ook worden tijdens het ontwikkelingsproces andere problemen opgelost waarmee technologen worden geconfronteerd, maar consumenten denken er niet eens over na. We kopen meerlaagse printplaten voor onze behoeften en gebruiken deze.

Microminiaturisatie

In de beginfase werden dezelfde componenten geïnstalleerd op printplaten die werden gebruikt voor de volumetrische installatie van elektronische apparaten, zij het met enige aanpassing van de pinnen om hun formaat te verkleinen. Maar de meest voorkomende componenten konden zonder aanpassingen op printplaten worden geïnstalleerd.

Met de komst van printplaten werd het mogelijk om de omvang van de op printplaten gebruikte componenten te verkleinen, wat op zijn beurt leidde tot een vermindering van de bedrijfsspanningen en -stromen die door deze elementen werden verbruikt. Sinds 1954 heeft het Ministerie van Energiecentrales en Elektrische Industrie de draagbare Dorozjny-buisradio-ontvanger in serie geproduceerd, die gebruik maakte van een printplaat.

Met de komst van miniatuur halfgeleiderversterkers - transistors, printplaten begonnen te domineren in huishoudelijke apparaten, en iets later in de industrie, en met de komst van fragmenten van elektronische schakelingen - functionele modules en microschakelingen - gecombineerd op één chip, hun ontwerp reeds voorzien voor de installatie van uitsluitend niet-printplaten.

Met de voortdurende vermindering van de omvang van actieve en passieve componenten is er een nieuw concept ontstaan: “Microminiaturisatie”.

In elektronische componenten resulteerde dit in de opkomst van LSI en VLSI met vele miljoenen transistors. Hun uiterlijk dwong een toename van het aantal externe verbindingen af (zie het contactoppervlak van de grafische processor in figuur 9.a), wat op zijn beurt een complicatie veroorzaakte in de lay-out van geleidende lijnen, wat te zien is in figuur 9.b.

Zo'n paneel GPU, ja en CPU ook - niets meer dan een kleine meerlaagse printplaat waarop de processorchip zelf zich bevindt, de bedrading van de chip-pinverbindingen met contactveld en bovengrondse elementen (meestal filtercondensatoren voor stroomdistributiesystemen)

|

|

Figuur 9

En laat het je niet als een grap lijken: de CPU uit 2010 van Intel of AMD is ook een printplaat, en bovendien een meerlaagse.

Figuur 9a

De ontwikkeling van printplaten, en van elektronische apparatuur in het algemeen, is een manier om de elementen ervan te verminderen; hun verdichting op het bedrukte oppervlak, evenals de reductie van elektronische elementen. In dit geval moeten 'elementen' worden opgevat als zowel het eigen eigendom van printplaten (geleiders, via's, enz.), als elementen uit het supersysteem (printed circuit assembly) - radio-elementen. Deze laatste lopen voor op printplaten wat betreft de snelheid van microminiaturisatie.

Micro-elektronica is betrokken bij de ontwikkeling van VLSI.

Het vergroten van de dichtheid van de elementbasis vereist hetzelfde van de geleiders van de printplaat - de drager van deze elementbasis. In dit opzicht doen zich veel problemen voor die oplossingen vereisen. We zullen meer in detail praten over twee van dergelijke problemen en manieren om ze op te lossen.

De eerste methoden voor het produceren van printplaten waren gebaseerd op het lijmen van koperfoliegeleiders op het oppervlak van een diëlektrisch substraat.

Er werd aangenomen dat de breedte van de geleiders en de openingen tussen de geleiders in millimeters worden gemeten. In deze versie was dergelijke technologie redelijk werkbaar. De daaropvolgende miniaturisering van elektronische apparatuur vereiste de creatie van andere methoden voor het vervaardigen van printplaten, waarvan de belangrijkste versies (subtractief, additief, semi-additief, gecombineerd) nog steeds worden gebruikt. Het gebruik van dergelijke technologieën heeft het mogelijk gemaakt om printplaten te implementeren met elementgroottes gemeten in tienden van een millimeter.

Het bereiken van een resolutieniveau van ongeveer 0,1 mm (100 µm) in printplaten was een mijlpaal. Aan de ene kant was er een overgang “naar beneden” van een andere orde van grootte. Aan de andere kant is het een soort kwalitatieve sprong. Waarom? Het diëlektrische substraat van de meeste moderne printplaten is glasvezel - een gelaagde kunststof met een polymeermatrix versterkt met glasvezel. Het verkleinen van de openingen tussen de geleiders van de printplaat heeft ertoe geleid dat ze evenredig zijn geworden met de dikte van glasdraden of de dikte van de weefsels van deze draden in glasvezel. En de situatie waarin geleiders door dergelijke knopen worden "kortgesloten" is heel reëel geworden. Als gevolg hiervan is de vorming van eigenaardige capillairen in glasvezellaminaat, die deze geleiders ‘ondersteunen’, werkelijkheid geworden. In vochtige omgevingen leiden capillairen uiteindelijk tot verslechtering van de isolatieniveaus tussen PCB-geleiders. Om preciezer te zijn: dit gebeurt zelfs onder normale vochtigheidsomstandigheden. Vochtcondensatie in de capillaire structuren van glasvezel wordt ook onder normale omstandigheden waargenomen. Vocht vermindert altijd het niveau van de isolatieweerstand.

Sinds in modern radio-elektronische apparatuur Omdat dergelijke printplaten gemeengoed zijn geworden, kunnen we concluderen dat de ontwikkelaars van basismaterialen voor printplaten dit probleem op traditionele wijze hebben weten op te lossen. Maar zullen ze de volgende belangrijke gebeurtenis aankunnen? Er heeft zich al weer een kwalitatieve sprong voorgedaan.

Er wordt gemeld dat deskundigen Samsung De technologie voor het vervaardigen van printplaten met geleiderbreedtes en tussenruimten van 8-10 micron is beheerst. Maar dit is niet de dikte van een glasdraad, maar van glasvezel!

De taak om isolatie te bieden in de ultrakleine openingen tussen de geleiders van huidige en vooral toekomstige printplaten is complex. Met welke methoden het probleem zal worden opgelost – traditioneel of niet-traditioneel – en of het zal worden opgelost – de tijd zal het leren.

Rijst. 10. Etsprofielen van koperfolie: a - ideaal profiel, b - echt profiel; 1 - beschermlaag, 2 - geleider, 3 - diëlektricum

Er waren problemen bij het verkrijgen van ultrakleine (ultrasmalle) geleiders in printplaten. Om vele redenen zijn subtractieve methoden wijdverspreid geworden in de productietechnologieën voor printplaten. Bij subtractieve methoden wordt een elektrisch circuitpatroon gevormd door onnodige stukjes folie te verwijderen. Tijdens de Tweede Wereldoorlog ontwikkelde Paul Eisler de technologie van het etsen van koperfolie met ijzerchloride. Een dergelijke pretentieloze technologie wordt tegenwoordig nog steeds door radioamateurs gebruikt. Industriële technologie Niet ver van deze "keuken" -technologie. Het enige verschil is dat de samenstelling van de etsoplossingen is veranderd en dat er elementen van procesautomatisering zijn verschenen.

Het fundamentele nadeel van absoluut alle etstechnologieën is dat het etsen niet alleen in de gewenste richting (naar het diëlektrische oppervlak) plaatsvindt, maar ook in een ongewenste dwarsrichting. De zijdelingse ondersnijding van de geleiders is vergelijkbaar met de dikte van de koperfolie (ongeveer 70%). Meestal wordt in plaats van een ideaal geleiderprofiel een paddestoelvormig profiel verkregen (Fig. 10). Wanneer de breedte van de geleiders groot is, en bij de eenvoudigste printplaten zelfs in millimeters wordt gemeten, knijpen mensen eenvoudigweg een oogje dicht voor de laterale ondersnijding van de geleiders. Als de breedte van de geleiders evenredig is aan hun hoogte of zelfs kleiner is dan deze (de realiteit van vandaag), dan doen ‘laterale aspiraties’ twijfel rijzen over de haalbaarheid van het gebruik van dergelijke technologieën.

In de praktijk kan de hoeveelheid zijdelingse ondersnijding van gedrukte geleiders tot op zekere hoogte worden verminderd. Dit wordt bereikt door de etssnelheid te verhogen; met behulp van straalgieten (etsstralen vallen samen met de gewenste richting - loodrecht op het vlak van de plaat), evenals andere methoden. Maar wanneer de breedte van de geleider zijn hoogte nadert, wordt de effectiviteit van dergelijke verbeteringen duidelijk onvoldoende.

Maar de vooruitgang op het gebied van de fotolithografie, de scheikunde en de technologie maken het nu mogelijk al deze problemen op te lossen. Deze oplossingen komen voort uit micro-elektronicatechnologieën.

Amateurradiotechnologieën voor de productie van printplaten

De vervaardiging van printplaten onder amateurradioomstandigheden heeft zijn eigen kenmerken, en de ontwikkeling van de technologie vergroot deze mogelijkheden steeds meer. Maar processen blijven hun basis

De vraag hoe je thuis op een goedkope manier printplaten kunt produceren, baart alle radioamateurs zorgen, waarschijnlijk sinds de jaren zestig van de vorige eeuw, toen printplaten op grote schaal werden gebruikt in huishoudelijke apparaten. En hoewel de keuze aan technologieën destijds niet zo groot was, hebben radioamateurs tegenwoordig, dankzij de ontwikkeling van moderne technologie, de mogelijkheid om snel en efficiënt printplaten te produceren zonder het gebruik van dure apparatuur. En deze mogelijkheden breiden zich voortdurend uit, waardoor de kwaliteit van hun creaties steeds dichter bij industriële ontwerpen komt.

Eigenlijk kan het hele productieproces van een printplaat in vijf hoofdfasen worden verdeeld:

- voorbereidende voorbereiding van het werkstuk (oppervlaktereiniging, ontvetten);

- het op één of andere manier aanbrengen van een beschermende coating;

- overtollig koper van het oppervlak van de plaat verwijderen (etsen);

- het werkstuk reinigen van de beschermende coating;

- gaten boren, de plaat bestrijken met vloeimiddel, vertinnen.

We beschouwen alleen de meest voorkomende "klassieke" technologie, waarbij overtollig koper van het oppervlak van de plaat wordt verwijderd door chemisch etsen. Daarnaast is het bijvoorbeeld mogelijk om koper te verwijderen door middel van frezen of met behulp van een elektrische vonkinstallatie. Deze methoden worden echter niet op grote schaal gebruikt, noch in de amateurradioomgeving, noch in de industrie (hoewel de productie van printplaten door frezen soms wordt gebruikt in gevallen waarin het nodig is om zeer snel eenvoudige printplaten in afzonderlijke hoeveelheden te produceren).

En hier zullen we het hebben over de eerste 4 punten van het technologische proces, aangezien het boren wordt uitgevoerd door een radioamateur met behulp van het gereedschap dat hij heeft.

Thuis is het onmogelijk om een meerlaagse printplaat te maken die kan concurreren met industriële ontwerpen. Daarom worden in amateurradioomstandigheden meestal dubbelzijdige printplaten gebruikt, en in ontwerpen van microgolfapparaten alleen dubbelzijdig.

Hoewel je er bij het thuis maken van printplaten naar moet streven, moet je er bij het ontwikkelen van een schakeling naar streven om zoveel mogelijk opbouwcomponenten te gebruiken, wat het in sommige gevallen mogelijk maakt om vrijwel de hele schakeling op één kant van de plaat te plaatsen. Dit komt door het feit dat er nog geen technologie voor het metalliseren van via's is uitgevonden die thuis ook daadwerkelijk haalbaar is. Daarom, als de lay-out van het bord niet aan één kant kan worden gedaan, moet de lay-out aan de tweede kant worden gedaan met behulp van de pinnen als tussenlaag via's diverse componenten geïnstalleerd op het bord, dat in dit geval aan beide zijden van het bord moet worden gesoldeerd. Natuurlijk zijn er verschillende manieren om de metallisatie van gaten te vervangen (met behulp van een dunne geleider die in het gat wordt gestoken en aan beide zijden van het bord aan de sporen wordt gesoldeerd; met behulp van speciale zuigers), maar ze hebben allemaal aanzienlijke nadelen en zijn onhandig in gebruik . Idealiter zou het bord slechts aan één kant moeten worden geleid met een minimaal aantal jumpers.

Laten we nu elk van de stadia van de productie van printplaten eens nader bekijken.

Voorafgaande voorbereiding van het werkstuk

Deze fase is de eerste en bestaat uit het voorbereiden van het oppervlak van de toekomstige printplaat om er een beschermende coating op aan te brengen. Over het algemeen heeft de gedurende een lange periode geen significante veranderingen ondergaan. Het hele proces komt neer op het verwijderen van oxiden en verontreinigingen van het oppervlak van de plaat met behulp van verschillende schuurmiddelen en het daaropvolgende ontvetten.

Om zwaar vuil te verwijderen, kunt u fijnkorrelig schuurpapier (“nul”), fijn schuurpoeder of een ander product gebruiken dat geen residu achterlaat op het oppervlak van de plaat. diepe krassen. Soms kunt u het oppervlak van de printplaat eenvoudigweg wassen met een stijve afwasspons. wasmiddel of poeder (voor deze doeleinden is het handig om een schurende afwasspons te gebruiken, die eruit ziet als vilt met kleine insluitsels van een bepaalde substantie; vaak wordt zo'n spons op een stuk schuimrubber geplakt). Als het oppervlak van de printplaat voldoende schoon is, kunt u bovendien de schuurbehandeling helemaal overslaan en direct overgaan tot ontvetten.

Als er alleen maar een dikke oxidefilm op de printplaat zit, kan deze eenvoudig worden verwijderd door de printplaat gedurende 3-5 seconden te behandelen met een ijzerchloride-oplossing, gevolgd door spoelen onder koud stromend water. Er moet echter worden opgemerkt dat het raadzaam is om deze handeling uit te voeren onmiddellijk vóór het aanbrengen van de beschermende coating, of om het werkstuk daarna op een donkere plaats op te slaan, omdat koper snel oxideert in licht.

De laatste fase oppervlaktevoorbereiding bestaat uit ontvetten. Hiervoor kunt u een stuk zachte, vezelvrije doek gebruiken die is bevochtigd met alcohol, benzine of aceton. Hier moet u na het ontvetten letten op de reinheid van het plaatoppervlak, aangezien onlangs aceton en alcohol met een aanzienlijke hoeveelheid onzuiverheden zijn verschenen, die na het drogen witachtige vlekken op de plaat achterlaten. Als dit het geval is, moet je op zoek gaan naar een andere ontvetter. Na het ontvetten moet de plaat onder stromend koud water worden gewassen. De kwaliteit van de reiniging kan worden gecontroleerd door de mate van waterbevochtiging van het koperoppervlak te controleren. Een oppervlak dat volledig met water is bevochtigd, zonder dat er druppels of breuken in de waterfilm ontstaan, is een indicator voor een normaal reinigingsniveau. Verstoringen in deze waterfilm duiden erop dat het oppervlak niet voldoende is gereinigd.

Aanbrengen van beschermende coating

Het aanbrengen van een beschermende coating is het meest belangrijke fase in het proces van het vervaardigen van printplaten, en zij zijn het die 90% van de kwaliteit van de vervaardigde plaat bepalen. Momenteel zijn drie methoden voor het aanbrengen van een beschermende coating het populairst in de amateurradiogemeenschap. We zullen ze beschouwen in volgorde van toenemende kwaliteit van de planken die we bij het gebruik ervan verkrijgen.

Allereerst is het noodzakelijk om te verduidelijken dat de beschermende coating op het oppervlak van het werkstuk een homogene massa moet vormen, zonder defecten, met gladde, duidelijke grenzen en bestand tegen de effecten van de chemische componenten van de etsoplossing.

Handmatig aanbrengen van beschermende coating

Bij deze methode wordt de tekening van de printplaat handmatig overgebracht naar glasvezellaminaat met behulp van een soort schrijfapparaat. Onlangs zijn er veel markers op de markt verschenen, waarvan de kleurstof niet met water wordt afgewassen en een redelijk duurzame beschermlaag oplevert. Bovendien kunt u voor handtekenen een tekentafel of een ander apparaat gevuld met kleurstof gebruiken. Het is bijvoorbeeld handig om een spuit met een dunne naald te gebruiken (insulinespuiten met een naalddiameter van 0,3-0,6 mm), gesneden tot een lengte van 5-8 mm, zijn het meest geschikt voor deze doeleinden. In dit geval mag de staaf niet in de spuit worden gestoken - de kleurstof moet vrij stromen onder invloed van het capillaire effect. Ook kunt u in plaats van een injectiespuit een dunne glazen of plastic buis gebruiken die over het vuur wordt uitgestrekt om de gewenste diameter te bereiken. Er moet bijzondere aandacht worden besteed aan de kwaliteit van de verwerking van de rand van de buis of naald: bij het tekenen mogen ze het bord niet krassen, anders kunnen de reeds geverfde gebieden beschadigd raken. Wanneer u met dergelijke apparaten werkt, kunt u bitumen of een andere vernis gebruiken verdund met een oplosmiddel, tsaponlak of zelfs een oplossing van colofonium in alcohol als kleurstof. In dit geval is het noodzakelijk om de consistentie van de kleurstof zo te kiezen dat deze vrij vloeit tijdens het tekenen, maar tegelijkertijd niet naar buiten stroomt en druppels vormt aan het uiteinde van de naald of buis. Het is vermeldenswaard dat het handmatige proces van het aanbrengen van een beschermende coating behoorlijk arbeidsintensief is en alleen geschikt is in gevallen waarin het nodig is om zeer snel een kleine printplaat te produceren. De minimale spoorbreedte die kan worden bereikt bij handmatig tekenen is ongeveer 0,5 mm.

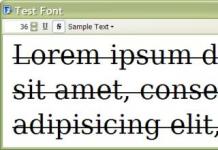

Gebruik van "laserprinter en ijzertechnologie"

Deze technologie verscheen relatief recent, maar werd onmiddellijk wijdverbreid vanwege zijn eenvoud en Hoge kwaliteit betalingen ontvangen. De basis van de technologie is de overdracht van toner (poeder dat wordt gebruikt bij het printen in laserprinters) van elk substraat naar een printplaat.

In dit geval zijn er twee opties mogelijk: óf het gebruikte substraat wordt vóór het etsen van de plaat gescheiden, óf, als het substraat wordt gebruikt aluminiumfolie, deze wordt samen met koper geëtst .

De eerste fase van het gebruik van deze technologie is afdrukken spiegelbeeld printplaatpatroon op het substraat. De printinstellingen van de printer moeten op maximale printkwaliteit staan (aangezien in dit geval de dikste tonerlaag wordt toegepast). Als drager kunt u dun gecoat papier (omslagen uit diverse tijdschriften), faxpapier, aluminiumfolie, folie voor laserprinters, achterkant van Oracal zelfklevende folie of een ander materiaal gebruiken. Als u te dun papier of folie gebruikt, moet u dit mogelijk rond de omtrek op een stuk dik papier lijmen. Idealiter zou de printer een papierbaan moeten hebben zonder knikken, waardoor voorkomen wordt dat zo'n sandwich in de printer bezwijkt. Groot belang Dit geldt ook bij het afdrukken op folie of Oracal-filmbasis, aangezien de toner er zeer zwak aan hecht en als het papier in de printer gebogen is, is de kans groot dat u een aantal onaangename minuten moet besteden aan het schoonmaken van de printeroven. aangehechte tonerresten. Het is het beste als de printer het papier horizontaal door zichzelf kan laten gaan terwijl hij aan de bovenzijde afdrukt (zoals de HP LJ2100, een van de beste printers voor PCB-productie). Ik zou eigenaren van printers zoals HP LJ 5L, 6L, 1100 onmiddellijk willen waarschuwen, zodat ze niet proberen af te drukken op folie of basis van Oracal - meestal eindigen dergelijke experimenten op een mislukking. Ook kun je naast de printer ook gebruik maken van een kopieermachine, waarvan het gebruik soms nog betere resultaten geeft vergeleken met printers door het aanbrengen van een dikke laag toner. De belangrijkste vereiste voor het substraat is dat het gemakkelijk van de toner kan worden gescheiden. Als u papier gebruikt, mogen er ook geen pluisjes in de toner achterblijven. In dit geval zijn er twee opties mogelijk: óf het substraat wordt eenvoudigweg verwijderd nadat de toner op het bord is overgebracht (in het geval van film voor laserprinters of de basis van Oracal), óf het wordt voorgeweekt in water en vervolgens geleidelijk gescheiden (gecoat papier).

Bij het overbrengen van toner op een plaat wordt een substraat met toner op een eerder gereinigd plaat aangebracht en deze vervolgens verwarmd tot een temperatuur die iets boven het smeltpunt van de toner ligt. Er zijn een groot aantal opties om dit te doen, maar de eenvoudigste is om het substraat met een heet strijkijzer op de plaat te drukken. Om de druk van het strijkijzer gelijkmatig op het substraat te verdelen, wordt tegelijkertijd aanbevolen om er meerdere lagen dik papier tussen te leggen. Erg belangrijk probleem is de temperatuur van het strijkijzer en de houdtijd. Deze parameters variëren in elk specifiek geval, dus het kan zijn dat u meer dan één experiment moet uitvoeren voordat u goede resultaten krijgt. Er is hier maar één criterium: de toner moet de tijd hebben om voldoende te smelten om aan het oppervlak van het bord te blijven plakken, en tegelijkertijd mag het geen tijd hebben om een halfvloeibare toestand te bereiken, zodat de randen van de sporen niet afvlakken. Na het “lassen” van de toner op de plaat is het noodzakelijk om het substraat te scheiden (behalve als aluminiumfolie als substraat wordt gebruikt: dit mag niet worden gescheiden, aangezien het in bijna alle etsoplossingen oplost). De laserfilm en -basis van Oracal kunnen eenvoudig voorzichtig worden verwijderd, terwijl normaal papier vooraf in heet water moet worden geweekt.

Het is de moeite waard om op te merken dat vanwege de printeigenschappen van laserprinters de tonerlaag in het midden van grote, massieve polygonen vrij klein is, dus u moet het gebruik van dergelijke gebieden op het bord zoveel mogelijk vermijden, anders moet u het bord handmatig retoucheren. na het verwijderen van de achterkant. Over het algemeen kunt u met het gebruik van deze technologie, na enige training, de breedte van de sporen en de openingen daartussen tot 0,3 mm bereiken.

Ik gebruik deze technologie al vele jaren (sinds ik een laserprinter beschikbaar kreeg).

Toepassing van fotoresisten

Een fotoresist is een lichtgevoelige stof (meestal in het nabije ultraviolette gebied) die zijn eigenschappen verandert bij blootstelling aan licht.

De laatste tijd Russische markt Er zijn verschillende soorten geïmporteerde fotoresists verschenen in spuitbussen, die vooral handig zijn voor thuisgebruik. De essentie van het gebruik van fotoresist is als volgt: een fotomasker () wordt aangebracht op een plaat met daarop een laag fotoresist en deze wordt belicht, waarna de verlichte (of onbelichte) delen van de fotoresist worden afgewassen met een speciaal oplosmiddel , meestal bijtende soda (NaOH). Alle fotoresisten zijn onderverdeeld in twee categorieën: positief en negatief. Voor positieve fotoresists komt het spoor op het bord overeen met een zwart gebied op het fotomasker, en voor negatieven dienovereenkomstig met een transparant gebied.

Positieve fotoresisten zijn het meest wijdverspreid omdat ze het gemakkelijkst te gebruiken zijn.

Laten we dieper ingaan op het gebruik van positieve fotoresists in spuitbussen. De eerste stap is het voorbereiden van een fotosjabloon. Thuis kun je het krijgen door een bordontwerp op een laserprinter op film af te drukken. In dit geval is het noodzakelijk Speciale aandacht let op de dichtheid van de zwarte kleur op het fotomasker, waarvoor u alle manieren om toner te besparen en de afdrukkwaliteit te verbeteren in de printerinstellingen moet uitschakelen. Bovendien bieden sommige bedrijven de uitvoer van een fotomasker op een fotoplotter aan - en u bent verzekerd van een resultaat van hoge kwaliteit.

In de tweede fase wordt een dunne film fotoresist aangebracht op het eerder voorbereide en gereinigde oppervlak van de plaat. Dit gebeurt door het vanaf een afstand van ongeveer 20 cm te spuiten. In dit geval moet worden gestreefd naar maximale uniformiteit van de resulterende coating. Bovendien is het erg belangrijk om ervoor te zorgen dat er tijdens het sputterproces geen stof ontstaat: elk stofje dat in de fotoresist terechtkomt, zal onvermijdelijk zijn sporen achterlaten op het bord.