Lyhyt raportti 3D-tulostimen suulakepuristimen hankinnasta ja asennuksesta. Niille, jotka haluavat lisätä väritulostus tulostimellesi.

3D-tulostimen päivitys on pitkällä, halusin erityisesti kokeilla väritulostusta - hanki kaksoisekstruuderi Tevo Tarantula -tulostimeen. Aikoinaan ei ollut saatavilla Large- ja Dual-versioita, otin vain Large-version, mutta silmällä pitäen sitä tosiasiaa, että joskus...

Mutta se tulee jonain päivänä. Päivityssarjat ostettiin etukäteen: (ekstruuderin jäähdytys) korkean vääntömomentin moottorilla sekä "kuumalla" osalla - kahdella kanavalla kahdelle muovivärille. Mukana olivat tarvittavat johdot, lämmittimet, lämpötila-anturit.

Muokkausta varten tarvitset:

-korkean vääntömomentin moottori. Eli stepperi, joka ei pyöri nopeasti, mutta tarkasti. Ja hetki tarvitaan muovin "työntämiseksi" suuttimen läpi. Ja jos suutin on 0,8 mm, niin suurta vääntömomenttia ei tarvita, mutta pienille suuttimille, joissa on reikä 0,3...0,2 mm, se on välttämätöntä, vääntömomentti kasvaa useita kertoja. Toinen vaihtoehto on käyttää vaihteistolla varustettua moottoria.

- sarja ekstruuderin mekanismille. Nämä ovat puristimet, rulla, hammaspyörä, jousi ja laipat.

- moottorin kiinnitysteline.

- moottorin liitäntäjohto. Yleensä totuus tulee heti moottorin mukana.

- Jos levyllä ei ole lähtöä toiselle (kolmannelle) suulakepuristimen moottorille, sinun on ostettava 2-in-1-jakajasovitin asentaaksesi ohjaimen uudelle moottorille.

- muovinen syöttöputki (teflonputki OD=4/ID=2, eli ulkohalkaisija 4 mm, sisähalkaisija 2 mm. putkia, joiden sisähalkaisija on 4 mm, ei yleensä käytetä 1,75, vaan 3 mm:n sauvoille) - Bowden putki

"kuumalle osalle":

- kaksi E3D-patteria tai yksi tupla.

- kaksi lämmityslohkoa

- lämmityspatruunat ja termistorit.

- tuuletin lämpösulun puhaltamiseen.

Kokoamista ja konfigurointia varten:

- suorat kädet

- muokattu laiteohjelmisto

- asennus ja kalibrointi. Ota huomioon suuttimien välinen etäisyys. Muista, että toinen hotend "söi" hieman etäisyyttä X- ja Y-akseleita pitkin. Suuttimien tulee olla samalla tasolla (korkeudella). Jo 0,1 mm vaikuttaa lopulliseen tulostuslaatuun. Delta-tulostimessa kahta suutinta on erittäin vaikea kalibroida.

Muutama sana suosituista miksaus-/kaksoishotendeista.

Nämä ovat niin sanotut kimerat ja kykloopit.

on syvä modifikaatio E3D-hotendista, jossa on litteä patteri, kaksi tuloa (laippaa) ja kaksi lämmityslohkoa.

Cyclop (Ciclop) - Chimeran analogi, sama patteri ja kaksi kanavaa, mutta yhteinen lämmityslohko ja yksi suutin.

Lohkon sisällä kaksi kanavaa on yhdistetty yhdeksi

Muovi vaihdetaan vetämällä yksi sauva sisään ja syöttämällä toinen. Miinus - muovilla on oltava samanlainen sulamispiste, koska on yksi lämmitin, yhteinen ja yhteinen lämpötila-anturi. Eli PLA:n ja esimerkiksi ABS:n välillä ei ole mahdollista "ystävystyä". Mutta ABS ja HIPS ovat kunnossa. Näin ollen se ei sovellu PVA-muovien painamiseen, koska PVA:lla on matala lämpötila sulaa ja 200-210 °C:ssa se ylikuumenee ja kanavaan muodostuu tulppa.

On myös Diamond hotend, mutta en keskity siihen, koska he eivät voi tarjota mitään muuta kuin ei-standardista 0,4 mm suutinta suurella rahalla.

Niinpä päätettiin ottaa kaikki settinä, mikä varmisti erilaisilta yhteensopimattomuuksilta ja ylimääräiseltä odotukselta. Syöttö+moottorisarja ja kaksoisekstruuderisarja tilattiin erikseen.

MK7/MK8 All Metal Remote Extruder Kitin tekniset tiedot

Tangon halkaisija - 1,75 mm

Mekanismin materiaali - anodisoitu alumiini ("7075 aviation" -seos)

Sijoitus: Vasen, oikea, keskellä.

- 2 liitintä PTFE-putkelle, jonka halkaisija on 4 mm

- moottorin liitäntäkaapeli

- moottori 17hd40005-22b

- U-rulla 624ZZ

- kiinnitystuki

- MK7 hammaspyörä uralla

- kuusikulmio

- kevät

- ruuvisarja.

Nyt vähän tarkemmin ostetusta setistä. Kaikki tuli yksinkertaisessa pakkauksessa ja kuplamuovissa. Paketti on melko painava.

Valtava plussa on täysmetalli, eli muoviosien puuttuminen suulakepuristimen mekanismissa. Miksi se on plussaa - koska omassani on jo välystä (harjoittelua), plus muovikiinnitys on vaurioitunut. Painosin sen uudelleen, mutta en kakkua. Parempi antaa kaiken olla metallia.

Mikään ei siis vaurioitunut toimituksen aikana. Pura pakkaukset luottavaisin mielin!

Suuren vääntömomentin askelmoottorin merkintä.

Hammaspyörä uralla.

Lisätietoja niille, jotka haluavat ostaa sarjan erikseen

Ominaisuudet

Vertaa "säännöllisen" ominaisuuksiin

Seuraavaksi. Niitä on kolmea tyyppiä: asennetaan vasemmalle, oikealle, keskelle. Ne eroavat jyrsinnästä "kahvassa" - vivussa, jota painetaan muovia täytettäessä. Voit arvioida, jos tiedät jo ekstruuderin sijainnin.

Tässä mukana suora hammaspyörä, jos otat sen, niin tämä on toinen plus.

Voit ottaa sen täältä

Hotend

Ja hänelle

Lisäksi termistori, lämmityspatruuna, muovilaipat, putki.

Voit asentaa jäähdyttimeen ei kyklooppilohkoa, vaan tavallisia tulivuorityyppisiä lohkoja, kaksi kappaletta. Tarvitaan vain kaulaputkia ilman kierteitä.

Perus kaikkea. IMHO, on halvempaa ostaa kaikki settinä, jossa on lämmittimet, termistorit ja tuuletin.

Aloitetaan sarjan kokoaminen. Tämä ei ole hankala asia.

Asenna vaihde. Tarvitset 1,5 kuusiokoloisen pistorasian.

Seuraavaksi tässä järjestyksessä: kannatin-alusta-vipu-jousi.

Kannatin kiinnitetään luonnollisesti ensin haluttuun tulostimen paikkaan, muuten et voi kiinnittää sitä, koska urat ovat moottorin kotelon alla. Selvyyden vuoksi kokoan sen ensin asentamatta sitä tulostimeen.

Huomioi ruuvien eri pituudet ja halkaisijat. Jokainen on suunniteltu omaa reikää varten.

Asenna seuraavaksi vipu ja jouset

Siitä tuli jotain tällaista.

Sitten ruuvaamme tangon laipat

Tässä kuva setistä ennen "kokeilua"

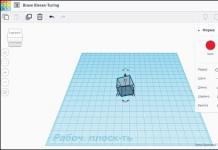

Kokeillaan tulostimella. Tulostin on nyt varustettu yksinkertaisella suulakepuristimella, jossa on modifioitu E3D (jossa on putki suuttimeen asti). Cyclop hotendin asentamiseksi sinun on vaihdettava X-akselin vaunu.

Lopullista asennusta varten minun on vielä tulostettava kiinnike suulakepuristimelle tai löydettävä sopiva kiinnitysasento kiinnitettäväksi 2020-profiiliin.

Joten muutama sana Tevo Tarantula -laiteohjelmiston muokkaamisesta.

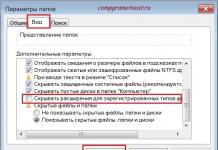

Mennään online-rakentaja laiteohjelmisto

Ja lataa heti Configuration.h. Saamme mahdollisuuden muokata tulostimemme tunnettua toimivaa laiteohjelmistoa.

Napsauta neljännellä välilehdellä "Työkalut" "Lisää suulakepuristus". Oletuksena meillä on vain yksi, Extruder0.

Lisää ekstruuderi1.

Ja me konfiguroimme sen. Määritä pinni tarvittaessa.

Huomaa, että jos sinulla on sekoituskeskus, jossa on yksi lämmitin ja yksi termistori, tämä on myös määritettävä laiteohjelmistossa.

Heater0 ja Temp0 pääekstruuderille. Jos toisessa on erillinen lämmitinlohko, määritä toiselle suulakepuristimelle Heater2 ja Temp2. Seuraavaksi tallenna se, lataa se tulostimeen ja kokeile sitä.

IN ohjausohjelma tai näytöstä annamme tehtävän syöttää N mm sauvaa. Esimerkiksi 100 mm. Ja sitten mitataan tulos: enemmän tai vähemmän voi tulla ulos. Otamme eron huomioon, syötämme korjauskertoimen laiteohjelmistoon ja tarkistamme sen uudelleen. Toimenpide suoritetaan parhaiten Bowden-letkun ollessa poistettuna.

Kirjoita tähän Configuration.h-tiedostoon "oletusasetukset"-osioon DEFAULT_AXIS_STEPS_PER_UNIT-vaiheiden määrä suulakepuristimelle (neljäs arvo, kolme ensimmäistä ovat X-, Y-, Z-akselit).

#define DEFAULT_AXIS_STEPS_PER_UNIT (80,80,1600,100) // mukautetut vaiheet yksikköä kohden TEVO Tarantulalle

Laskemme korjauskertoimen ja syötämme sen. Esimerkiksi se puristi enemmän kuin oli tarpeen, ei 100, vaan 103 mm. Jaamme 100/103 ja syötämme tuloksen laiteohjelmistoon.

#define DEFAULT_AXIS_STEPS_PER_UNIT (80,80,1600,97.0874) // mukautetut vaiheet yksikköä kohden TEVO Tarantulalle

Tallennamme, kokoamme, lataamme, tarkistamme.

Lisätiedot - ekstruuderin vaiheiden lukumäärän laskeminen

Jos mitään, ekstruuderin vaiheiden lukumäärä DEFAULT_AXIS_STEPS_PER_UNIT lasketaan kaavalla:

askeleet per mm = mikroaskel per kierros * välityssuhde / (puristuspyörän halkaisija * pi)

jossa mikroaskelia per kierros - moottorin mikroaskelmien lukumäärä 1 kierrosta kohti = 3200, eli 16 mikroaskelta askelta kohti, 200 askelta kierrosta kohti

- moottorin mikroaskelmien määrä 1 kierrosta kohti

välityssuhde - ekstruuderin vaihteiston hampaiden lukumäärän suhde. Tevossani ei ole vaihteistoa, joten =1

puristuspyörän halkaisija - työntöruuvin ontelon halkaisija

Laskennan jälkeen tarkista joka tapauksessa yllä olevalla menetelmällä.

FB-ryhmässä on postauksia

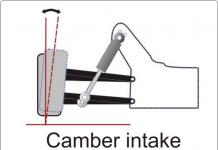

Jokaisella 3D-tulostimella on omat suunnitteluominaisuudet. Pääasia tällaisissa laitteissa on, että sitä kutsutaan myös tulostuspääksi. Pään rooli tulostimen toiminnassa on erittäin yksinkertainen. Sen tehtävänä on puristaa muovia suuttimen läpi, minkä seurauksena kuvio muodostuu kolmiulotteisessa muodossa. Nousee looginen kysymys: Onko mahdollista tehdä se itse?

Mitkä ovat näiden laitteiden ominaisuudet?

Kun tulostin toimii 3D-tekniikalla, käytetään yleensä filamenttityyppiä. Hän on eri tyyppejä, mutta tällaisissa tulostimissa ne käyttävät pääasiassa PLA:ta tai ABS:ää. Mutta suurella lähdemateriaalivalikoimalla ei ole yleensä juurikaan vaikutusta tulostuspään suunnitteluun, eri valmistajilta ne on valmistettu samanlaisen tyypin mukaan. Tämä on nykyaikaisen 3D-tulostimen ekstruuderi, joka tulee myyntiin:

- Cool-end on filamentin syöttöyksikkö. Sen suunnittelu sisältää välttämättä useita vaihteita ja sähkömoottorin. Muovilanka vastaavasta kelasta poistetaan hammaspyörien pyörimisprosessista, sitten se kulkee lämmityselementin läpi, jossa muovi altistuu korkea lämpötila ja siitä tulee pehmeä. Tämän ansiosta tämä viskoosi muovi voidaan puristaa ulos suuttimen avulla ja antaa tarvittavan muodon.

- Toinen hot-end-lohko on suutin, jossa on oma lämmityselementti. Sen valmistuksessa käytetään alumiinia tai messinkiseoksia. Tällä lohkolla on erittäin korkea lämmönjohtavuus. Lämmityskomponentti sisältää lankakierteen, kaksi vastusta ja termoparin laitteen lämmityslämpötilan säätämiseksi. Käytön aikana kuumapää lämpenee ja käy siten läpi muovin sulamisprosessin. Erittäin tärkeä kohta Molempien lohkojen tehtävänä on jäähdyttää työtasoja. Tämä varmistetaan erityisellä lämpöä eristävällä sisäkkeellä lohkojen välissä.

Onko mahdollista tehdä kotitekoinen ekstruuderi 3D-tulostimelle?

Jos päätät tehdä oman ekstruuderin 3D-tulostimelle, sinun on valittava moottori. Mutta on myös mahdollista käyttää vanhoja moottoreita tulostimesta tai skannerista (toimivat tietysti). Jos et ole varma, minkä moottorin kanssa kotitekoinen ekstruuderi 3D-tulostimeen toimii parhaiten, tämän alan asiantuntijoiden foorumi auttaa sinua selvittämään sen. Moottorin kiinnittämiseksi tarvitset sopivasta materiaalista valmistettua koteloa, kuumaa päätä sekä telaa - sen tehtävä on puristaa. Voit käyttää itse vartaloa erilaisia materiaaleja, kuten sen muoto, voit tehdä oman harkintasi mukaan. Puristustelan säätämiseen on käytettävä jousta, koska tangon paksuus ei välttämättä täytä täysin vaatimuksia. Materiaalin on tartuttava syöttökomponenttiin. Mutta sitä ei myöskään voi tiivistää, koska tällöin muovihiukkaset voivat irrota painatuksen aikana.

Voit ostaa kuuman pään, vaikka tämä ei ole halvin osto, jolloin kotitekoinen ekstruuderi 3D-tulostimeen on hyvä sijoitus. Vaikka voit löytää ja tutkia sen piirustuksia ja tehdä sen itse. Joten lämpöpatterit on valmistettu alumiiniseoksesta, on tarpeen poistaa lämmin ilma laitteen tynnyristä. Tällöin voit helposti välttää laitteen liiallisen ylikuumenemisen tulostuksen aikana. On erittäin käytännöllistä käyttää LED-patteria ja jäähdyttää sitä tuulettimella. Onttoa metalliputkea käytetään kuumapäätyputken luomiseen. Se yhdistää jäähdyttimen lämmityselementtiin.

Lämmityselementin suunnittelemiseksi itsenäisesti 3D-ekstruuderissa valitaan alumiiniseoksista valmistettu levy. Poraa tähän levyyn reikä kuuman pään kiinnittämiseksi. Sitten porataan reiät kiinnityspulteille, vastukselle ja termistorille. Vastus lämmittää levyä ja termistori säätelee juuri tätä lämmityslämpötilaa. Suuttimen luomiseen käytetään yleensä mutteria, jonka pää on pyöristetty. Helpoin tapa käsitellä mutteri on valmistettu messingistä tai kupariseoksesta. Pultti kiinnitetään ruuvilla, jonka jälkeen ruuvaat siihen mutterin ja poraat reikä keskelle. Tämä on tapa luoda ekstruuderi kotona tai kentällä ilman suuria ongelmia.

Joissakin tällaisten tulostimien malleissa laitteessa on kaksi ekstruuderia, mikä mahdollistaa kuvien tulostamisen kahdessa värissä tai rakenteiden luomisen liukoisesta polymeeristä. Mutta jos onnistuit valmistamaan yhden suulakepuristimen 3D-tulostimelle omin käsin, myös kaksinkertaisen ekstruuderin valmistaminen on mahdollista.

Tarpeeksi korkea hinta kulutustavarat 3D-tulostimille on edelleen suuri ongelma sekä valmistajille että kuluttajille.

Tulostimia, jotka pystyvät muuttamaan 3D-piirustukset fyysisiksi esineiksi, jotka on valmistettu useista muista materiaaleista, on tulossa yhä enemmän saataville. Valmiita 3D-malleja tulee yhä enemmän, mutta ilman todella halpoja kulutustarvikkeita ei 3D-tulostusmarkkinoiden nopeaa kehitystä asiantuntijoiden mukaan pitäisi odottaa.

Brittiyhtiö Noztek otti askeleen kohti kulutustarvikkeiden kustannusten alentamista esittelemällä uusimman kehitystyönsä: Noztek Pro -ekstruuderin ABS/PLA-filamentille.

Kuten yritys huomauttaa, useimmat nykyään valmistettavat suulakepuristimet ovat vain kokoonpanosarjojen muodossa, ja ne ovat vain harrastajien saatavilla. Toisin kuin he, Noztek Pro on ekstruuderi, joka on käyttövalmis 15 minuutin kuluessa pakkauksesta purkamisesta. Kaikki mitä tarvitaan, on täyttää erityiset rakeet ja asettaa tarvittavat suulakepuristusparametrit ohjauspaneelissa.

Laitteen avulla voit valmistaa 1 kg muovilankaa 45 minuutissa käyttämällä rakeita ABS- ja PLA-muovien valmistukseen. Suulakepuristuslämpötilasta ja käytetystä muovityypistä riippuen kone tuottaa jopa 1 m kierrettä, jonka halkaisija on 1,75 mm sallitulla poikkeamalla enintään 0,04 mm.

Noztek uskoo, että loppukuluttajan säästöt ovat noin 70 %.

Laitetta on testattu erityisesti ABS- ja PLA-rakeilla, mutta tämä ei tarkoita, että sen ominaisuudet rajoittuisivat tähän. Yrityksen mukaan jotkut asiakkaat käyttävät menestyksekkäästi HDPE-, HIPS-, UPV-materiaaleja. Lisäksi ekstruuderi pystyy käsittelemään muun tyyppisiä muoveja ja jopa itse 3D-malleja.

Toinen ekstruuderin käytön etu on vapaampi lankavärien valinta kokeilemalla ja sekoittamalla erivärisiä rakeita, saadaan aikaan mielenkiintoisia väriratkaisuja, joita ei ole myynnissä.

Noztekin suunnittelutiimi työskentelee jatkuvasti parantaakseen suulakepuristusnopeuksia ja korkeampia toleranssitasoja. Laite on varustettu modernisoidulla vaihdemoottorilla ja mahdollisuudella muuttaa suulakepuristusnopeutta, jonka avulla voit määrittää sen suulakepuristusta varten erilaisia tyyppejä muovi. Ekstruuderi on suunniteltu päivitettäväksi, mikä tarkoittaa, että käyttäjät voivat pian ostaa päivityksen hallitakseen koko prosessia USB-liitäntä. Lisäksi yritys aikoo varustaa seuraavan sukupolven Noztek Pron mekanismilla, joka kiertää kierteen automaattisesti kelaan.

Toivomme, että ihmiset voivat tulostaa niin monta mallia, vaatteita, työkaluja, pelejä jne. kuin haluavat huolehtimatta materiaalikustannuksista.

Stephen Forster

Tekniset tiedot

- Muuntaa erilaisia muovirakeita:(testattu vain ABS:llä ja PLA:lla) 1,75 mm tai 3 mm paksussa filamentissa (molemmat päät mukana)

- Ekstruusiolämpötila: 180-220 astetta

- Lankojen toleranssit: 1,75 mm (+ 0,04 / - 0,04)

- Täysin koottu ja valmis menemään suoraan laatikosta (ei kokoonpanosarja)

- Tuottaa jopa 1 metri lankaa minuutissa (riippuen ekstruusiolämpötilasta ja muovityypistä)

- Suorituskyky: 1 kg 45 minuutissa

Noztek Pro -ekstruuderin hinta: 595 £ (992 dollaria, 723 €)

Toimittajan mielipide:

Nykyään markkinoilla 1 kg ABS-filamentin hinta 3D-tulostimille on 30-60 dollaria (valmistettu Kiinassa, Venäjällä), USA:ssa valmistetun filamentin hinta voi olla yli 100 dollaria. ABS-muovin valmistukseen tarkoitettujen värillisten rakeiden hinta vaihtelee 3-4 dollarin välillä. Kierrätysmateriaaleja käytettäessä hinta voi olla jopa alhaisempi. Siksi ekstruuderien käytöstä saatavat säästöt ovat ilmeisiä, ainoa jäljellä oleva kysymys on tuotetun filamentin laatu.

verkkosivuilla

Noztek Pro -työnkulkuvideo

Tällä hetkellä eniten edullinen hinta 3D-tulostimien muovilangan hinta on yli 20 dollaria kilolta, luotettavien valmistajien tai erityisominaisuuksien (väri, lisäaineet) hinta on 50 dollaria

Näin ollen 3D-mallien tulostuksessa materiaalin kulutuksen ja sen kustannusten vähentämisestä tulee avaintekijöitä 3D-tulostuksen tehokkuuden ja siten kannattavuuden lisäämisessä.

Liman-ekstruuderi

Ensimmäinen julkinen askel kohti tätä oli maaliskuussa 2013 julkistettu avoimen lähdekoodin keksintö – ekstruuderi muovilangan itsenäiseen luomiseen 3D-tulostimille. Keksijä Hugh Lyman osallistui koneensa kilpailuun ja voitti Kauffman Foundationin ja Maker Fairen pääpalkinnon. Yksi kilpailun pääehdoista oli laitteen hinta - enintään 250 dollaria. Voittaneen suulakepuristimen avulla voit suulakepuristaa filamentin, jonka halkaisija on 1,75 tai 3 mm, 0,01 mm:n virheellä, ja tämä oli jo esitellyn laitteen toinen versio, ensimmäinen ei läpäissyt hintaa. Limanin keksintö avoimella lähdekoodi, jolloin kuka tahansa voi käyttää ja rakentaa sitä.

Kotitekoisella ekstruuderilla voit säästää jopa 80 %. Laadukas filamentti maksaa noin 50 dollaria kilolta, kun taas kilogramman rakeiden ostaminen maksaa vain 10 dollaria. Ja jos ostat 25 kg:n pakkauksen rakeita, jokainen kilogramma maksaa vain 5 dollaria.

Fisher-ekstruuderi

Lymanin suulakepuristimen innoittamana Ben Fischler San Diegosta Kaliforniasta päätti yrittää luoda helppokäyttöisen version käyttäjille. STRUdittle on erittäin kompakti laite ja se voi tehdä filamentteja ABS-muovista puristusnopeudella 30-60 cm minuutissa.

Ekstruuderin tarkkuus on melko korkea:

- Virhe 0,05 mm vapaalla filamenttilähdöllä;

- Virhe on 0,03 mm käytettäessä kelaa, joka kelaa valmiin langan automaattisesti.

Fischlerin projekti käynnistettiin Kickstarterissa, jotta tämä tuote saataisiin massojen saataville. Tarvittavat varat on jo koottu, ja koko laite tarjotaan osallistujille 385 dollarin rahoituksella. Lisäksi paitsi täydellinen setti, joilla on jo samanlainen ekstruuderi, tarjotaan myös erikseen vain mekanismi automaattiseen filamentin käämitykseen hintaan 100 dollaria. Ja itse laite toimitetaan suutinkooilla asiakkaan valinnan mukaan, myös ilman sitä - ei-standardin kokoisten materiaalien valmistukseen.

Kaikkea hyvää. Sattui niin, että hankin 3D-tulostimen. Sen kanssa leikkimisen jälkeen tajusin, että ABS-kierteitä sille on alueeltamme vaikea löytää tai ne ovat erittäin kalliita. Jossain on 1,75 mm kohtuuttomalla hinnalla, en löytänyt 3 mm mistään. Katsottuani Limanin artikkelia hänen suulakepuristimestaan päätin tehdä jotain vastaavaa. Tilattu rakepussin mukana. Kävellessään hän rakensi tulostimen mukana tulleista muovijäännöksistä laitteen)))) onneksi Kiina on lähellä. Termopari, lämmitin ja moottorin ajurit toimitettiin noin viikossa. Tein ruuviparin 2 osasta. Kuuma osa tilattiin paikallisilta sorvaajilta, jotka parissa tunnissa sen yhdestä raudanpalasta irti minulle. Lasikuidusta valmistettu lämpösisäke. Ns. osa on painettu entisen ylellisyyden jäännöksistä. Tavallinen puupora, pari yksinkertaista laakeria, yksi painelaakeri. Pöyhistin useita päiviä. Lopulta näin kävi. Kilosta rakeita prosessoidaan 1,70-1,77 mm kierre 3,5 tunnissa.

Jos sinulla on kysyttävää tai ehdotuksia, ota meihin yhteyttä.

Laitetta kehitetään edelleen.

Moottoria on tarkoitus jäähdyttää, koska... klo pitkä työ se lämpenee 100-120 asteeseen. Vaihteiston vaihteet ovat muovia, pelkään, että ne eivät kestä kauan tässä lämpötilassa.

automaattinen käämitys, koska Noin 500 metrin pituista sauvaa on erittäin vaikea kelata käsin kelalle.

Kyllä, ja haluaisin tehdä hieman uusiksi ruuviparin "kylmän" osan, se osoittautui hieman epäonnistuneeksi.

PS: En tykkää kirjoittaa paljon tekstiä enkä tiedä miten, joten älä potki minua liian lujasti.

ohjausyksikkö, niin sanotusti. termoparin virtapainike, ruuvin moottorin virtapainike ja ruuvin pyörimissäädin tai kierteen paksuuden säädin.

Automaattinen rakeiden syöttöjärjestelmä... LoL pitää sisällään tasan 1 kg muovia

Itse asiassa itse laite...