Lühiaruanne 3D-printeri ekstruuderi komplekti ostmisest ja paigaldamisest. Neile, kes soovivad lisada värviline trükkimine oma printerile.

3D-printeri uuendus on ammu käes, eriti tahtsin proovida värviprintimist - hankige Tevo Tarantula printerile topeltekstruuder. Kunagi polnud saadaval Large ja Dual versioone, võtsin lihtsalt Large, aga silmas pidades, et kunagi...

Aga see tuleb kunagi. Täienduskomplektid osteti ette: (ekstruuderi jahutus) suure pöördemomendiga mootoriga, samuti "kuum" osa - kahe kanaliga kahe värvi plasti jaoks. Kaasas olid vajalikud juhtmed, küttekehad, temperatuuriandurid.

Muutmiseks vajate:

- suure pöördemomendiga mootor. See tähendab, stepper, mis ei pöörle kiiresti, vaid täpselt. Ja plast läbi otsiku "surumiseks" on vaja hetke. Ja kui otsik on 0,8 mm, siis pole suurt pöördemomenti vaja, aga väikeste düüside puhul, mille ava on 0,3...0,2 mm, on see vajalik, pöördemoment suureneb mitu korda. Teine võimalus on kasutada käigukastiga mootorit.

- ekstruuderi mehhanismi komplekt. Need on klambrid, rull, hammasratas, vedru ja äärikud.

- mootori kinnitusklamber.

- mootori ühendusjuhe. Tavaliselt tuleb tõde kohe koos mootoriga.

- kui plaadil pole väljundit teise (kolmanda) ekstruuderi mootori jaoks, siis peate uue mootori draiveri paigaldamiseks ostma 2-ühes jaoturi adapteri.

- plastikust toitetoru (teflontoru OD=4/ID=2 ehk välisläbimõõt 4 mm, siseläbimõõt 2 mm. 4 mm siseläbimõõduga torusid kasutatakse tavaliselt mitte 1,75, vaid 3 mm varraste jaoks) - Bowden toru

"kuuma osa" jaoks:

- kaks E3D radiaatorit või üks kahekordne.

- kaks kütteplokki

- küttekassetid ja termistorid.

- ventilaator termotõkke puhumiseks.

Kokkupanekuks ja seadistamiseks:

- Sirged käed

- muudetud püsivara

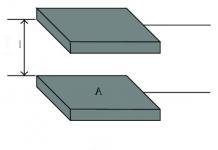

- seadistamine ja kalibreerimine. Võtke arvesse düüside vahelist kaugust. Pidage meeles, et teine hotend "sööb" veidi kaugust piki X- ja Y-telge. Düüsid peavad olema samal tasemel (kõrgusega). Isegi 0,1 mm muudab lõpliku prindikvaliteedi. Deltaprinteri puhul on kahte düüsi väga raske kalibreerida.

Paar sõna populaarsete miksimis-/kahekäsitluste kohta.

Need on niinimetatud kimäär ja kükloobid.

on E3D hotendi sügav modifikatsioon lameradiaatori, kahe sisselaskeava (ääriku) ja kahe kütteplokiga.

Cyclop (Ciclop) - Chimera analoog, sama radiaator ja kaks kanalit, kuid ühine kütteplokk ja üks otsik.

Ploki sees on kaks kanalit ühendatud üheks

Plasti vahetatakse ühe varda sissetõmbamisega ja teise söötmisega. Miinus - plastidel peab olema sarnane sulamistemperatuur, kuna seal on ainult üks küttekeha, ühine ja ühine temperatuuriandur. See tähendab, et PLA ja näiteks ABS-i vahel pole võimalik "sõpru luua". Aga ABS ja HIPS on korras. Sellest tulenevalt ei sobi see PVA-plastiga kandepindade printimiseks, kuna PVA-l on madal temperatuur sulab ja 200-210 ° C juures kuumeneb juba üle ja kanalisse moodustub pistik.

On ka Diamond hotend, aga ma ei keskendu sellele, sest peale mittestandardse 0,4mm otsiku ei oska nad suure raha eest midagi pakkuda.

Seega otsustati kõike võtta komplektina, kindlustades erinevate sobimatuste ja täiendava ootamise vastu. Söötur + mootorikomplekt ja topeltekstruuderi komplekt telliti eraldi.

MK7/MK8 metallist kaugekstruuderi komplekti spetsifikatsioonid

Varda läbimõõt - 1,75 mm

Mehhanismi materjal - anodeeritud alumiinium (sulam "7075 aviation")

Paigutus: vasakule, paremale, keskele.

- 2 liitmikku PTFE torule läbimõõduga 4 mm

- mootori ühenduskaabel

- mootor 17hd40005-22b

- U-rull 624ZZ

- kinnitusklamber

- MK7 soonega hammasratas

- kuusnurk

- kevad

- kruvide komplekt.

Nüüd natuke lähemalt ostetud komplektist. Kõik tuli lihtsas pakendis ja mullikiles. Pakk on üsna raske.

Tohutu pluss on täismetall, st plastosade puudumine ekstruuderi mehhanismis. Miks see on pluss - kuna minu omal on juba lõtku (treening), pluss plastikkinnitus on kahjustatud. Ma trükkisin selle uuesti välja, aga mitte kooki. Parem, kui kõik on metallist.

Seega ei saanud tarne ajal midagi vigastada. Pakkige enesekindlalt lahti!

Suure pöördemomendiga samm-mootori märgistus.

Soonega hammasratas.

Lisainformatsioon neile, kes soovivad komplekti eraldi osta

Omadused

Võrrelge "tavalise" omadustega

Edasi. Neid on kolme tüüpi: paigaldamiseks vasakule, paremale, keskele. Need erinevad "käepideme" freesimise poolest - hoob, mida plasti täitmisel vajutatakse. Saate hinnata, kui teate juba ekstruuderi asukohta.

Selles kaasatud sirge hambaga käik, kui selle võtta, siis see on veel üks pluss.

Saate selle siit võtta

Hotend

Ja temale

Lisaks termistor, küttekassett, äärikud plastikule, toru.

Radiaatorile saate paigaldada mitte kükloobiploki, vaid tavalisi vulkaani tüüpi plokke, kaks tükki. Ilma keermeteta on vaja ainult kaelatorusid.

Põhiline kõik. IMHO, odavam on osta kõike komplektina koos küttekehade, termistoride ja ventilaatoriga.

Alustame komplekti kokku panemist. See ei ole keeruline asi.

Paigaldage käik. Teil on vaja 1,5 kuuskantpesa.

Järgmine selles järjekorras: kronstein-alus-hoob-vedru.

Loomulikult kinnitatakse kronstein esmalt printeri soovitud kohta, vastasel juhul ei saa te seda kinnitada, kuna sooned on mootori korpuse all. Selguse huvides panen selle kõigepealt kokku ilma seda printerisse installimata.

Pange tähele kruvide erinevat pikkust ja läbimõõtu. Igaüks neist on mõeldud oma augu jaoks.

Järgmisena paigaldage hoob ja vedrud

Selgus midagi sellist.

Seejärel kruvime varda jaoks äärikud

Siin on foto komplektist enne proovimist

Proovime seda printeriga. Printeril on nüüd standardvarustuses lihtne modifitseeritud E3D-ga ekstruuder (millel on toru kuni düüsini välja). Cyclop hotendi paigaldamiseks peate X-telje kelgu välja vahetama.

Lõplikuks paigalduseks pean veel printima ekstruuderile kinnituse või leidma kronsteinile sobiva asukoha 2020. aasta profiilile kinnitamiseks.

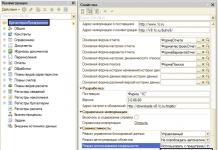

Niisiis, paar sõna Tevo Tarantula püsivara muutmise kohta.

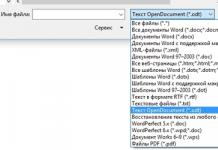

Lähme juurde online-konstruktor püsivara

Ja kohe laadige meie Configuration.h. Saame võimaluse muuta meie printeri teadaolevalt töötavat püsivara.

Neljandal vahekaardil "Tööriistad" klõpsake nuppu "Lisa ekstruuder". Vaikimisi on meil ainult üks, Extruder0.

Lisage ekstruuder1.

Ja me konfigureerime selle. Vajadusel täpsustage tihvt.

Pange tähele, et kui teil on ühe küttekeha ja ühe termistoriga segamishotend, tuleb see ka püsivaras täpsustada.

Heater0 ja Temp0 peamise ekstruuderi jaoks. Kui teisel on eraldi kütteplokk, siis määrake teise ekstruuderi jaoks Heater2 ja Temp2. Järgmisena salvestage see, laadige see printerisse ja proovige seda.

IN kontrolli programm või kuvalt anname ülesande sööta N mm varda. Näiteks 100 mm. Ja siis mõõdame tulemust: enam-vähem võiks välja tulla. Võtame erinevuse arvesse, sisestame püsivarasse parandusteguri ja kontrollime seda uuesti. Operatsiooni on kõige parem teha eemaldatud Bowdeni toruga.

Siin faili Configuration.h jaotises “vaikesätted” kirjutame ekstruuderi jaoks DEFAULT_AXIS_STEPS_PER_UNIT sammude arvu (neljas väärtus, kolm esimest on X-, Y-, Z-teljed).

#define DEFAULT_AXIS_STEPS_PER_UNIT (80,80,1600,100) // kohandatud sammud üksuse kohta TEVO Tarantula jaoks

Arvutame parandusteguri ja sisestame selle. Näiteks pigistas see välja rohkem kui vaja, mitte 100, vaid 103 mm. Jagame 100/103 ja sisestame saadud tulemuse püsivarasse.

#define DEFAULT_AXIS_STEPS_PER_UNIT (80,80,1600,97.0874) // kohandatud sammud üksuse kohta TEVO Tarantula jaoks

Salvestame, kompileerime, laadime üles, kontrollime.

Lisainfo - ekstruuderi astmete arvu arvutamine

Ekstruuderi sammude arvu DEFAULT_AXIS_STEPS_PER_UNIT arvutatakse järgmise valemi abil:

sammud mm kohta = mikrosammud pöörete kohta * ülekandearv / (ratta läbimõõt * pi)

kus mikrosammud pöörde kohta - mootori mikrosammude arv 1 pöörde kohta = 3200, see tähendab 16 mikrosammu sammu kohta, 200 sammu pöörde kohta

- mootori mikrosammude arv 1 pöörde kohta

ülekandearv - ekstruuderi käigukasti hammaste arvu suhe. Minu Tevol pole käigukasti, seega =1

pigiratta läbimõõt - tõukekruvi õõnsuse läbimõõt

Pärast arvutamist kontrollige igal juhul ülaltoodud meetodit kasutades.

FB grupis on mõned postitused

Igal 3D-printeril on oma disainifunktsioonid. Peamine asi sellistes seadmetes on see, et seda nimetatakse ka prindipeaks. Pea roll printeri töös on äärmiselt lihtne. Selle roll on plastmassi väljapressimine läbi otsiku, mille tulemusena moodustub kolmemõõtmelises formaadis muster. Tekib loogiline küsimus: Kas seda on võimalik ise teha?

Millised on nende seadmete omadused?

Kui printer töötab 3D-tehnoloogia abil, kasutatakse tavaliselt hõõgniidi tüüpi. Ta on erinevad tüübid, kuid selliste printerite jaoks kasutavad nad peamiselt PLA-d või ABS-i. Kuid suur valik lähtematerjali mõjutab prindipea kujundust reeglina vähe, erinevate tootjate poolt need on valmistatud sarnase tüübi järgi. See on müügile jõudva kaasaegse 3D-printeri ekstruuderi disain:

- Cool-end on hõõgniidi toiteplokk. Selle disain sisaldab tingimata mitut käiku ja elektrimootorit. Vastava pooli plastikniit eemaldatakse hammasrataste pöörlemise protsessist, seejärel läbib see küttekeha, kus plastik puutub kokku soojust ja see muutub pehmeks. See võimaldab selle viskoosse plasti düüsi abil välja pigistada ja vajaliku kuju anda.

- Teine kuumotsa plokk on oma kütteelemendiga otsik. Selle valmistamisel kasutatakse alumiiniumi või messingi sulameid. Sellel plokil on väga kõrge soojusjuhtivus. Küttekomponent sisaldab traadi spiraali, kahte takistit ja termopaari seadme küttetemperatuuri reguleerimiseks. Töötamise ajal kuumeneb kuumotsa ja läbib seeläbi plasti sulamisprotsessi. Väga oluline punkt Mõlema ploki ülesanne on tööplatvormide jahutamine. Selle tagab spetsiaalne soojusisolatsiooni vahetükk plokkide vahel.

Kas 3D-printeri jaoks on võimalik teha omatehtud ekstruuderit?

Kui otsustate 3D-printeri jaoks ise ekstruuderi teha, peate valima mootori. Kuid on võimalik kasutada ka printeri või skanneri vanu mootoreid (muidugi töökorras). Kui te pole kindel, millise mootoriga 3D-printeri omatehtud ekstruuder kõige paremini töötab, aitab selle valdkonna ekspertide foorum teil selle välja mõelda. Mootori kinnitamiseks on vaja sobivast materjalist korpust, kuuma otsa, aga ka rulli - selle funktsioon on vajutamine. Keha enda valmistamiseks võib kasutada erinevad materjalid, nagu selle kuju, saate teha oma äranägemise järgi. Surverulli reguleerimiseks on vaja kasutada vedru, kuna varda jämedus ei pruugi täpselt nõuetele vastata. Materjal peab kleepuma söödakomponendiga. Kuid seda ei saa ka tihedaks muuta, sest sel juhul võivad plastosakesed printimise käigus lahti murduda.

Saate osta kuuma otsa, kuigi see pole kõige odavam ost, sel juhul on omatehtud ekstruuder 3D-printeri jaoks hea investeering. Kuigi saate selle jooniseid leida ja uurida ning ise teha. Niisiis, radiaatorid on valmistatud alumiiniumisulamist, on vaja seadme tünnist eemaldada soe õhk. Siis saate hõlpsalt vältida seadme liigset ülekuumenemist printimise ajal. Väga praktiline on kasutada LED-radiaatorit ja jahutada seda ventilaatoriga. Kuuma otsa tünni loomiseks kasutatakse õõnsat metalltoru. See ühendab radiaatori kütteelemendiga.

Kütteelemendi iseseisvaks kujundamiseks 3D-ekstruuderis valitakse alumiiniumsulamitest valmistatud plaat. Kuuma otsa kinnitamiseks puurige sellesse plaati auk. Seejärel puuritakse augud kinnituspoltide, takisti ja termistori jaoks. Takisti soojendab plaati ja termistor reguleerib seda küttetemperatuuri. Düüsi loomiseks kasutatakse reeglina ümara otsaga mutrit. Lihtsaim viis mutri töötlemiseks on messingist või vasesulamist. Polt kinnitatakse kruustangiga, mille järel keerate selle peale mutteri ja puurite selle keskele auk. See on viis ekstruuderi loomiseks kodus või põllul ilma liigsete probleemideta.

Mõnede selliste printerite mudelite puhul on varustuses kaks ekstruuderit, mis võimaldab printida pilte kahes värvitoonis või luua struktuure lahustuvast polümeerist. Kuid kui teil õnnestus oma kätega 3D-printeri jaoks üks ekstruuder teha, on võimalik teha ka kahekordne.

Piisav kõrge hind Varud 3D-printerite jaoks on endiselt suur probleem nii tootjate kui ka tarbijate jaoks.

Üha enam on saadaval printerid, mis on võimelised muutma 3D-jooniseid füüsilisteks objektideks, mis on valmistatud mitmesugustest muudest materjalidest. Valmis 3D-mudeleid tuleb aina juurde, kuid ilma tõeliselt odavate kulumaterjalide kättesaamiseta ei tasu ekspertide hinnangul 3D-printimise turu kiiret arengut oodata.

Briti ettevõte Noztek astus sammu tarbekaupade kulude vähendamise suunas, esitledes oma uusimat arendust: Noztek Pro ekstruuderit ABS / PLA hõõgniidi jaoks.

Nagu ettevõte märgib, eksisteerib enamik tänapäeval toodetud ekstruudereid ainult montaažikomplektide kujul ja on saadaval ainult entusiastidele. Erinevalt neist on Noztek Pro ekstruuder, mis on kasutusvalmis 15 minuti jooksul pärast lahtipakkimist. Kõik, mis on vajalik, on täita spetsiaalsed graanulid ja seadistada juhtpaneelil vajalikud ekstrusiooniparameetrid.

Seade võimaldab ABS- ja PLA-plastide tootmiseks mõeldud graanuleid kasutades toota 45 minutiga 1 kg plastniiti. Olenevalt ekstrusioonitemperatuurist ja kasutatava plasti tüübist toodab masin kuni 1 meetri pikkust niiti läbimõõduga 1,75 mm lubatud kõrvalekaldega mitte rohkem kui 0,04 mm.

Noztek usub, et lõpptarbija sääst on umbes 70%.

Seadet testiti spetsiaalselt ABS ja PLA graanulitel, kuid see ei tähenda, et selle võimalused sellega piirduksid. Ettevõtte sõnul kasutavad mõned kliendid edukalt HDPE, HIPS, UPV materjale. Lisaks on ekstruuder võimeline töötlema muud tüüpi plasti ja isegi 3D-mudeleid ise.

Ekstruuderi kasutamise eeliseks on ka vabam niidivärvide valik, katsetades ja segades erinevat värvi graanuleid, saab saavutada huvitavaid värvilahendusi, mida müügil pole.

Nozteki insenerimeeskond töötab pidevalt ekstrusioonikiiruse ja kõrgema tolerantsi taseme parandamise nimel. Seade on varustatud moderniseeritud reduktormootoriga ja võimalusega muuta ekstrusioonikiirust, see võimaldab teil seda ekstrusiooniks konfigureerida erinevat tüüpi plastist. Ekstruuder on loodud uuendatavaks, mis tähendab, et kasutajad saavad peagi osta uuenduse, et juhtida kogu protsessi, kasutades USB liides. Lisaks on ettevõttel plaanis varustada järgmise põlvkonna Noztek Pro mehhanismiga keerme automaatseks mähimiseks mähisele.

Loodame, et inimesed saavad trükkida nii palju mudeleid, riideid, tööriistu, mänge jne, kui nad soovivad, muretsemata materjalikulu pärast.

Stephen Forster

Tehnilised andmed

- Muudab mitmesuguseid plastgraanuleid:(testitud ainult ABS-i ja PLA-ga) 1,75 mm või 3 mm paksuses filamendis (mõlemad pead on kaasas)

- Ekstrusiooni temperatuur: 180-220 Celsiuse järgi

- Keerme tolerantsid: 1,75 mm (+ 0,04 / - 0,04)

- Täielikult kokku pandud ja valmis kohe karbist välja võtma (mitte montaažikomplekti)

- Toodab kuni 1 meeter keerme minutis (olenevalt ekstrusioonitemperatuurist ja plasti tüübist)

- Toimivus: 1 kg 45 minutiga

Noztek Pro ekstruuderi hind: 595 naela (992 dollarit, 723 eurot)

Toimetaja arvamus:

Tänapäeval on turul 3D-printerite 1 kg ABS-hõõgniidi maksumus 30-60 dollarit (valmistatud Hiinas, Venemaal), USA-s toodetud hõõgniidi hind võib olla üle 100 dollari. Värviliste graanulite maksumus ABS-plasti tootmiseks varieerub 3-4 dollari vahel. Taaskasutatud materjalide kasutamisel võib hind olla veelgi madalam. Seetõttu on ekstruuderite kasutamisest saadav kokkuhoid ilmselge, ainus küsimus, mis jääb, on toodetud hõõgniidi kvaliteet.

veebisait

Noztek Pro töövoo video

Praegu kõige rohkem taskukohane hind 3D-printerite plastist hõõgniidi hind on suurem kui 20 dollarit 1 kg kohta või mis tahes eriomadustega (värv, lisandid) hõõgniidi hind ulatub 50 dollarini.

Seega saab 3D-mudelite printimisel materjalikulu ja selle maksumuse vähendamine võtmeteguriteks 3D-printimise efektiivsuse ja sellest tulenevalt ka tasuvuse tõstmisel.

Limani ekstruuder

Esimene avalik samm selle suunas oli 2013. aasta märtsis välja kuulutatud avatud lähtekoodiga leiutis – ekstruuder 3D-printerite plastkiudude iseseisvaks loomiseks. Leiutaja Hugh Lyman osales oma masinaga konkursil ja võitis Kauffmani fondi ja Maker Faire'i peaauhinna. Konkursi üheks põhitingimuseks oli seadme hind – mitte rohkem kui 250 dollarit. Võitnud ekstruuder võimaldab 0,01 mm veaga ekstrudeerida 1,75 või 3 mm läbimõõduga hõõgniidi ja see oli juba esitletud seadme teine versioon, esimene ei ületanud hinda. Limani leiutis avatud lähtekood, võimaldades kõigil seda kasutada ja ehitada.

Omatehtud ekstruuderit kasutades saate säästa kuni 80%. Kvaliteetne hõõgniit maksab umbes 50 dollarit 1 kg kohta, samas kui kilogrammi graanulite ostmine maksab vaid 10 dollarit. Ja kui ostate 25 kg graanulite paki, maksab iga kilogramm ainult 5 dollarit.

Fisheri ekstruuder

Lymani ekstruuderist inspireerituna otsustas Ben Fischler San Diegost Californiast proovida luua kasutajatele hõlpsasti kasutatava versiooni. STRUdittle on ülikompaktne seade ja suudab valmistada ABS-plastist filamente ekstrusioonikiirusega 30-60 cm minutis.

Ekstruuderi täpsus on üsna kõrge:

- Viga 0,05 mm vaba hõõgniidi väljundiga;

- Viga on 0,03 mm, kui kasutada rulli, mis kerib automaatselt valmis keerme.

Fischleri projekt käivitati Kickstarteris, et muuta see toode massidele kättesaadavaks. Vajalikud vahendid on juba kokku pandud ja kogu seadet pakutakse osalejatele rahastusega 385 dollarit. Pealegi, välja arvatud täielik komplekt, kellel on juba sarnane ekstruuder, pakutakse ka eraldi ainult automaatse hõõgniidi mähise mehhanismi hinnaga 100 dollarit. Ja seade ise on varustatud düüside suurusega kliendi valikul, sealhulgas ilma selleta - mittestandardsete suurustega materjalide tootmiseks.

Kõike paremat. Juhtus nii, et sain endale 3D-printeri. Pärast sellega mängimist mõistsin, et meie piirkonnas on selle jaoks mõeldud ABS-keere raske leida või see on väga kallis. Kusagil on 1,75 mm üüratu hinnaga, ma ei leidnud 3 mm kuskilt. Pärast Limani artiklit tema ekstruuderi kohta otsustasin teha midagi sarnast. Tellitud graanulite kotiga. Kõndimise ajal ehitas ta printeriga kaasas olnud plastijääkidest seadme)))) õnneks on Hiina lähedal. Termopaar, küttekeha ja mootoridraiverid tarniti umbes nädalaga. Kruvipaari tegin 2 osast. Kuum osa telliti kohalikelt treialidelt, kes selle minu jaoks paari tunniga ühest rauatükist välja keerasid. Klaaskiust termosisustus. Nn osa trükiti kunagise luksuse jäänustest. Tavaline puidupuur, paar lihtsat laagrit, üks tõukelaager. Pahvisin mitu päeva. Lõpuks juhtus nii. Kilogramm graanuleid töödeldakse 1,70-1,77 mm keermeks 3,5 tunniga.

Kui teil on küsimusi või ettepanekuid, võtke meiega ühendust.

Seade on endiselt täiustamisel.

Plaanis on mootorit jahutada, sest... juures pikk töö see soojeneb 100-120 kraadini. Käigukasti käigud on plastikust, ma kardan, et sellisel temperatuuril need kaua vastu ei pea.

automaatne mähis, sest Umbes 500 meetri pikkust ritva on väga raske käsitsi rullile kerida.

Jah, ja ma tahaksin veidi ümber teha tigupaari "külma" osa, see osutus pisut ebaõnnestunuks.

PS: Mulle ei meeldi palju teksti kirjutada ja ma ei tea, kuidas, nii et ärge lööge mind liiga kõvasti.

niiöelda juhtplokk. termopaari toitenupp, teo mootori toitenupp ja teo pöörlemise regulaator või keerme paksuse regulaator.

Automaatne graanulite etteandesüsteem... LoL mahutab täpselt 1 kg plastikut

Tegelikult seade ise...