Mikrosxemlərin istehsalı çox çətin məsələdir və bu bazarın qapalı olması, ilk növbədə, bu gün dominant fotolitoqrafiya texnologiyasının xüsusiyyətləri ilə diktə olunur. Hər birinin qiyməti 200 min dollara çata bilən mikroskopik elektron sxemlər bir çip hazırlamaq üçün ən azı 50 belə maska tələb olunur. Buna yeni modellər hazırlayarkən “sınaq və səhv” xərcini də əlavə etsəniz, başa düşəcəksiniz ki, yalnız çox böyük şirkətlər çox böyük miqdarda prosessorlar istehsal edə bilər.

Qeyri-standart dizaynlara ehtiyacı olan elmi laboratoriyalar və yüksək texnologiyalı startaplar nə etməlidir? Prosessorları “ehtimal olunan düşməndən” almaq, yumşaq desək, heç bir problem yaratmayan hərbçilər üçün nə etməliyik?

Biz Hollandiyanın “Mapper” şirkətinin Rusiya istehsalat sahəsinə baş çəkdik, bunun sayəsində mikrosxemlərin istehsalı səma cisimlərinin çoxluğu olmaqdan çıxa və sadəcə ölümlülər üçün fəaliyyətə çevrilə bilər. Yaxşı və ya demək olar ki, sadə. Burada, Moskva Texnopolisinin ərazisində, Rusnano Korporasiyasının maliyyə dəstəyi ilə Mapper texnologiyasının əsas komponenti - elektron-optik sistem istehsal olunur.

Bununla belə, Mapper maskasız litoqrafiyasının nüanslarını başa düşməzdən əvvəl adi fotolitoqrafiyanın əsaslarını xatırlamağa dəyər.

Səbirsiz İşıq

Müasir prosessorda Intel Core i7, hər birinin ölçüsü 14 nm olan təxminən 2 milyard tranzistoru (modeldən asılı olaraq) yerləşdirə bilər. arxasında hesablama gücüİstehsalçılar hər il tranzistorların ölçüsünü azaldır və onların sayını artırırlar. Bu yarışda ehtimal olunan texnoloji həddi 5 nm hesab etmək olar: belə məsafələrdə kvant effektləri görünməyə başlayır, buna görə qonşu hüceyrələrdəki elektronlar gözlənilməz davrana bilir.

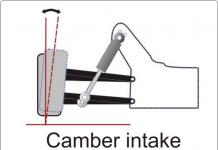

Mikroskopik yarımkeçirici strukturları silikon vafli üzərinə yerləşdirmək üçün onlar foto böyüdücü istifadə etməyə bənzər bir prosesdən istifadə edirlər. Əgər onun məqsədi əks deyilsə - şəkli mümkün qədər kiçik etmək. Plitə (və ya qoruyucu film) fotorezistlə örtülmüşdür - işıqla şüalandıqda xüsusiyyətlərini dəyişən polimer fotohəssas material. Tələb olunan çip nümunəsi maska və toplayıcı lens vasitəsilə fotorezistə məruz qalır. Çap edilmiş vaflilər adətən maskalardan dörd dəfə kiçikdir.

Silikon və ya germanium kimi maddələrin xarici enerji səviyyəsində dörd elektron var. Onlar metal kimi görünən gözəl kristallar əmələ gətirirlər. Lakin metaldan fərqli olaraq onlar elektrik cərəyanını keçirmirlər: onların bütün elektronları güclü kovalent bağlarda iştirak edir və hərəkət edə bilmirlər. Ancaq xarici səviyyədə beş elektron olan bir maddədən (fosfor və ya arsenik) bir az donor çirki əlavə etsəniz, hər şey dəyişir. Dörd elektron silisiumla birləşərək birini sərbəst buraxır. Donor çirkli silikon (n-tipi) yaxşı keçiricidir. Xarici səviyyədə üç elektronu olan bir maddədən (bor, indium) silikona bir qəbuledici çirk əlavə etsəniz, müsbət yükün virtual analoqu olan "deşiklər" oxşar şəkildə əmələ gəlir. Bu halda söhbət p tipli yarımkeçiricidən gedir. P- və n tipli keçiriciləri birləşdirərək, bir diod alırıq - cərəyanı yalnız bir istiqamətdə keçirən yarımkeçirici cihaz. p-n-p birləşməsi və ya n-p-n bizə bir tranzistor verir - cərəyan yalnız mərkəzi keçiriciyə müəyyən bir gərginlik tətbiq edildikdə onun vasitəsilə axır.

Silikon və ya germanium kimi maddələrin xarici enerji səviyyəsində dörd elektron var. Onlar metal kimi görünən gözəl kristallar əmələ gətirirlər. Lakin metaldan fərqli olaraq onlar elektrik cərəyanını keçirmirlər: onların bütün elektronları güclü kovalent bağlarda iştirak edir və hərəkət edə bilmirlər. Ancaq xarici səviyyədə beş elektron olan bir maddədən (fosfor və ya arsenik) bir az donor çirki əlavə etsəniz, hər şey dəyişir. Dörd elektron silisiumla birləşərək birini sərbəst buraxır. Donor çirkli silikon (n-tipi) yaxşı keçiricidir. Xarici səviyyədə üç elektronu olan bir maddədən (bor, indium) silikona bir qəbuledici çirk əlavə etsəniz, müsbət yükün virtual analoqu olan "deşiklər" oxşar şəkildə əmələ gəlir. Bu halda söhbət p tipli yarımkeçiricidən gedir. P- və n tipli keçiriciləri birləşdirərək, bir diod alırıq - cərəyanı yalnız bir istiqamətdə keçirən yarımkeçirici cihaz. p-n-p birləşməsi və ya n-p-n bizə bir tranzistor verir - cərəyan yalnız mərkəzi keçiriciyə müəyyən bir gərginlik tətbiq edildikdə onun vasitəsilə axır.

İşığın difraksiyası bu prosesə öz düzəlişlərini edir: maskanın dəliklərindən keçən şüa bir qədər sınır və bir nöqtənin əvəzinə hovuza atılan daş kimi bir sıra konsentrik dairələr üzə çıxır. . Xoşbəxtlikdən, difraksiya dalğa uzunluğu ilə tərs əlaqəlidir, mühəndislər 195 nm dalğa uzunluğuna malik ultrabənövşəyi işıqdan istifadə edərək bundan faydalanırlar. Niyə daha az olmasın? Sadəcə olaraq, qısa dalğa toplayıcı lens tərəfindən sınmayacaq, şüalar fokuslanmadan keçəcək. Lensin toplama qabiliyyətini artırmaq da mümkün deyil - sferik aberrasiya buna imkan verməyəcək: hər bir şüa öz nöqtəsində optik oxdan keçərək fokuslanmağı pozacaq.

Fotolitoqrafiya ilə təsvir edilə bilən maksimum kontur eni 70 nm-dir. Daha yüksək rezolyusiyaya malik çiplər bir neçə mərhələdə çap olunur: 70 nanometrlik konturlar çəkilir, dövrə həkk olunur, sonra isə növbəti hissə yeni maska vasitəsilə ifşa olunur.

Hazırda təxminən 13,5 nm həddindən artıq dalğa uzunluğuna malik işıqdan istifadə edərək dərin ultrabənövşəyi fotolitoqrafiya texnologiyası inkişaf etdirilir. Texnologiya vakuum və təbəqələrarası müdaxiləyə əsaslanan əks etdirmə ilə çox qatlı güzgülərin istifadəsini nəzərdə tutur. Maska həm də şəffaf deyil, əks etdirən element olacaq. Güzgülər qırılma fenomenindən azaddır, buna görə də istənilən dalğa uzunluğunun işığı ilə işləyə bilər. Ancaq hələlik bu, gələcəkdə istifadə oluna biləcək bir konsepsiyadır.

Bu gün prosessorlar necə hazırlanır

30 sm diametrli mükəmməl cilalanmış yuvarlaq silikon vafli nazik bir fotorezist təbəqəsi ilə örtülmüşdür. Mərkəzdənqaçma qüvvəsi fotorezistin bərabər paylanmasına kömək edir.

Gələcək dövrə bir maska vasitəsilə fotorezistə məruz qalır. Bu proses dəfələrlə təkrarlanır, çünki bir vaflidən çoxlu fiş istehsal olunur.

Fotorezistin ultrabənövşəyi radiasiyaya məruz qalan hissəsi həll olur və kimyəvi maddələrlə asanlıqla çıxarıla bilər.

Silikon vaflinin fotorezistlə qorunmayan sahələri kimyəvi cəhətdən işlənmişdir. Onların yerində depressiyalar əmələ gəlir.

Gofretə yenidən fotorezist təbəqəsi tətbiq olunur. Bu dəfə məruz qalma ion bombardmanına məruz qalacaq sahələri ifşa edir.

Elektrik sahəsinin təsiri altında çirkli ionlar 300.000 km/saatdan çox sürətə çatır və silikona nüfuz edərək ona yarımkeçirici xassələri verir.

Qalan fotorezisti çıxardıqdan sonra bitmiş tranzistorlar vafli üzərində qalır. Üstünə bir dielektrik təbəqə tətbiq olunur, burada eyni texnologiyadan istifadə edərək kontaktlar üçün deliklər vurulur.

Plitə mis sulfat məhluluna yerləşdirilir və elektrolizdən istifadə edərək ona keçirici təbəqə tətbiq olunur. Sonra bütün təbəqə üyüdülmə yolu ilə çıxarılır, lakin deliklərdəki kontaktlar qalır.

Kontaktlar çoxmərtəbəli metal "tellər" şəbəkəsi ilə bağlanır. "Mərtəbələrin" sayı 20-yə çata bilər və ümumi naqil diaqramı prosessor arxitekturası adlanır.

Yalnız indi boşqab çoxlarına mişar edilmişdir fərdi fişlər. Hər bir "kristal" sınaqdan keçirilir və yalnız bundan sonra kontaktları olan bir lövhəyə quraşdırılır və gümüşü radiator qapağı ilə örtülür.

13000 televizor

Fotolitoqrafiyaya alternativ elektrolitoqrafiyadır, ifşa işıqla deyil, elektronlarla və fotorezistlə deyil, elektrorezistlə aparılır. Elektron şüası asanlıqla 1 nm-ə qədər minimal ölçülü bir nöqtəyə fokuslanır. Texnologiya televizordakı katod şüası borusuna bənzəyir: elektronların fokuslanmış axını idarəetmə rulonları tərəfindən yayındırılır, silisium vafli üzərində şəkil çəkir.

Son vaxtlara qədər bu texnologiya aşağı sürətinə görə ənənəvi üsulla rəqabət apara bilmirdi. Elektrorezistin şüalanmaya reaksiya verməsi üçün o, vahid sahəyə müəyyən sayda elektron qəbul etməlidir, beləliklə, bir şüa ən yaxşı halda 1 sm2/saat sürətlə ifşa edə bilər. Bu, laboratoriyalardan alınan tək sifarişlər üçün məqbuldur, lakin sənayedə tətbiq edilmir.

Təəssüf ki, şüa enerjisini artırmaqla problemi həll etmək mümkün deyil: yüklər bir-birini itələdiyi kimi, cərəyan artdıqca elektron şüası da genişlənir. Ancaq eyni anda bir neçə zonanı ifşa etməklə şüaların sayını artıra bilərsiniz. Əgər Mapper texnologiyasında olduğu kimi bir neçəsi 13.000-dirsə, onda hesablamalara görə, saatda on tam hüquqlu çipi çap etmək mümkündür.

Əlbəttə ki, 13.000 katod şüa borularını bir cihazda birləşdirmək qeyri-mümkün olardı. Mapper vəziyyətində, mənbədən radiasiya geniş paralel elektron şüasını meydana gətirən kollimator lensinə yönəldilir. Onun yolunda onu 13.000 fərdi şüaya çevirən bir diyafram matrisi dayanır. Şüalar blanker matrisdən keçir - 13 000 deşikli silikon vafli. Onların hər birinin yaxınlığında bir əyilmə elektrodu yerləşir. Əgər ona cərəyan tətbiq edilərsə, elektronlar öz dəliklərini “qaçır” və 13.000 şüadan biri sönür.

Blankerləri keçdikdən sonra şüalar deflektorların matrisinə yönəldilir, onların hər biri öz şüasını lövhənin hərəkətinə nisbətən bir neçə mikron sağa və ya sola yönləndirə bilir (buna görə də Mapper hələ də 13.000 şəkil borusuna bənzəyir). Nəhayət, hər bir şüa daha da öz mikrolenzi ilə fokuslanır və sonra elektrorezistə yönəldilir. Bu günə qədər Xəritəçəkmə texnologiyası Fransanın CEA-Leti mikroelektronika tədqiqat institutunda və aparıcı bazar oyunçuları üçün mikroprosessorlar istehsal edən TSMC-də sınaqdan keçirilmişdir (o cümlədən Apple iPhone 6S). Sistemin əsas komponentləri, o cümlədən silikon elektron linzalar Moskva zavodunda istehsal olunur.

Mapper texnologiyası təkcə tədqiqat laboratoriyaları və kiçik miqyaslı (o cümlədən hərbi) istehsal üçün deyil, həm də böyük oyunçular üçün yeni perspektivlər vəd edir. Hazırda yeni prosessorların prototiplərini sınaqdan keçirmək üçün kütləvi istehsalda olduğu kimi tam olaraq eyni fotomaskaları hazırlamaq lazımdır. Sxemləri nisbətən tez bir zamanda prototip etmək imkanı təkcə inkişaf xərclərini azaltmaqla yanaşı, bu sahədə tərəqqini də sürətləndirməyi vəd edir. Hansı ki, son nəticədə elektronikanın kütləvi istehlakçısına, yəni hamımıza fayda verir.

Rəqəmsal həyat tərzimizin kökləri şübhəsiz ki, mürəkkəb tranzistor əsaslı hesablama çiplərinin yaradılmasına imkan verən yarımkeçiricilərdən qaynaqlanır. Onlar müasir mikroprosessorların əsasını təşkil edən məlumatları saxlayır və emal edirlər. Bu gün qumdan hazırlanan yarımkeçiricilərdir əsas komponent demək olar ki, hər kəs elektron cihaz, kompüterlərdən noutbuklara və mobil telefonlar. İndi hətta avtomobillər yarımkeçiricilər və elektronika olmadan edə bilməz, çünki yarımkeçiricilər kondisioner sistemini, yanacaq vurma prosesini, alışdırmanı, lyuku, güzgüləri və hətta sükanı idarə edir (BMW Active Steering). Bu gün enerji istehlak edən demək olar ki, hər hansı bir cihaz yarımkeçiricilər üzərində qurulur.

Mikroprosessorlar, şübhəsiz ki, ən mürəkkəb yarımkeçirici məhsullar sırasındadır, tranzistorların sayı tezliklə bir milyarda çatacaq və funksionallıq diapazonu bu gün artıq heyrətamizdir. İki nüvəli Core 2 prosessorları tezliklə Intel-in demək olar ki, başa çatmış 45 nm proses texnologiyası əsasında buraxılacaq və onlar artıq 410 milyon tranzistordan ibarət olacaq (baxmayaraq ki, onların əksəriyyəti 6 MB L2 keş yaddaşı üçün istifadə olunacaq). 45 nanometrlik proses indi insan saçının diametrindən təxminən 1000 dəfə kiçik olan tək tranzistorun ölçüsünə görə adlandırılıb. Müəyyən dərəcədə buna görə elektronika həyatımızda hər şeyi idarə etməyə başlayır: tranzistorun ölçüsü daha böyük olanda belə, çox mürəkkəb olmayan mikrosxemlər istehsal etmək çox ucuz idi, tranzistorlar üçün büdcə çox böyük idi.

Məqaləmizdə mikroprosessor istehsalının əsaslarına baxacağıq, eyni zamanda prosessorların tarixinə, arxitekturasına toxunacağıq və nəzərdən keçirəcəyik. müxtəlif məhsullar bazarda. İnternetdə çox şey tapa bilərsiniz maraqlı məlumat, bəziləri aşağıda verilmişdir.

- Vikipediya: Mikroprosessor. Bu məqalədə müxtəlif növ prosessorlar müzakirə edilir və istehsalçılara bağlantılar verilir və əlavə səhifələr Prosessorlara həsr olunmuş Wiki.

- Vikipediya: Mikroprosessorlar (Kateqoriya). Daha çox bağlantı və məlumat üçün mikroprosessorlar bölməsinə baxın.

PC Rəqibləri: AMD və Intel

1969-cu ildə əsası qoyulmuş Advanced Micro Devices Inc.-in baş ofisi Kaliforniyanın Sunniveyl şəhərində yerləşir və cəmi bir il əvvəl əsası qoyulmuş Intel-in “ürəyi” bir neçə kilometr aralıda Santa Klara şəhərində yerləşir. Bu gün AMD-nin iki fabriki var: Ostində (Texas, ABŞ) və Drezdendə (Almaniya). Yeni zavod tezliklə istifadəyə veriləcək. Bundan əlavə, AMD prosessor texnologiyasının inkişafı və istehsalında IBM ilə güclərini birləşdirdi. Təbii ki, bunların hamısı Intel-in ölçüsünün kiçik bir hissəsidir, çünki bazar lideri hazırda doqquz yerdə 20-yə yaxın fabrik işlədir. Onların təxminən yarısı mikroprosessorların istehsalı üçün istifadə olunur. Beləliklə, AMD və Intel-i müqayisə edərkən, David və Goliath-ı müqayisə etdiyinizi unutmayın.

İntel nəhəng istehsal gücü şəklində danılmaz üstünlüyə malikdir. Bəli, şirkət bu gün qabaqcıl texnoloji proseslərin həyata keçirilməsində liderdir. Intel bu baxımdan AMD-ni təxminən bir il qabaqlayır. Nəticədə Intel öz prosessorlarında istifadə edə bilər daha böyük rəqəm tranzistorlar və daha böyük həcmönbellek. AMD, Intel-dən fərqli olaraq, rəqibləri ilə ayaqlaşa bilmək və layiqli prosessorlar istehsal etmək üçün texniki prosesini mümkün qədər səmərəli şəkildə optimallaşdırmalıdır. Əlbəttə ki, prosessorların dizaynı və onların arxitekturası çox fərqlidir, lakin texniki istehsal prosesi eyni əsas prinsiplər üzərində qurulur. Baxmayaraq ki, təbii ki, bunda çoxlu fərqlər var.

Mikroprosessor istehsalı

Mikroprosessorların istehsalı iki mühüm mərhələdən ibarətdir. Birincisi, AMD və Intel öz fabriklərində həyata keçirdikləri substratın istehsalıdır. Bu, substrata keçirici xüsusiyyətlərin verilməsini əhatə edir. İkinci mərhələ substratın yoxlanılması, prosessorun yığılması və qablaşdırılmasıdır. Son əməliyyat adətən daha az müddətdə həyata keçirilir bahalı ölkələr. Intel prosessorlarına baxsanız, qablaşdırmanın Kosta Rika, Malayziya, Filippin və s.-də aparıldığına dair bir yazı tapa bilərsiniz.

AMD və Intel bu gün üçün məhsullar buraxmağa çalışırlar maksimum sayı bazar seqmentləri, üstəlik, kristalların minimum mümkün diapazonuna əsaslanır. Əla nümunə Intel Core 2 Duo prosessor xəttidir. Burada müxtəlif bazarlar üçün kod adları olan üç prosessor var: Merom for mobil proqramlar, Conroe - masa üstü versiyası, Woodcrest - server versiyası. Hər üç prosessor eyni texnoloji əsasda qurulub ki, bu da istehsalçıya istehsalın son mərhələlərində qərar qəbul etməyə imkan verir. Siz funksiyaları aktivləşdirə və ya söndürə bilərsiniz və saat sürətlərinin hazırkı səviyyəsi Intel-ə istifadə edilə bilən kristalların əla faizini verir. Mobil prosessorlara bazar tələbatı artarsa, Intel diqqətini Socket 479 modellərinin buraxılmasına yönəldə bilər. masa üstü modelləri, sonra şirkət Socket 775 üçün çipləri sınaqdan keçirəcək, təsdiq edəcək və paketləyəcək, server prosessorları isə Socket 771 üçün qablaşdırılacaq. Hətta dördnüvəli prosessorlar belə yaradılıb: bir paketdə iki iki nüvəli çip quraşdırılıb, ona görə də dörd nüvə əldə edirik. .

Çiplər necə yaradılır

Çip istehsalı silikon substratların üzərinə mürəkkəb "naxışlar" ilə nazik təbəqələrin yerləşdirilməsini nəzərdə tutur. Birincisi, elektrik qapısı kimi fəaliyyət göstərən bir izolyasiya təbəqəsi yaradılır. Daha sonra fotorezist material üstünə tətbiq edilir və maskalar və yüksək intensivlikli şüalanma ilə arzuolunmaz sahələr çıxarılır. Şüalanan sahələr çıxarıldıqda, altındakı silikon dioksid sahələri üzə çıxacaq və bu, aşındırma ilə çıxarılır. Bundan sonra fotorezist material da çıxarılır və silikon səthində müəyyən bir quruluş əldə edirik. İstənilən üçölçülü quruluş əldə olunana qədər müxtəlif materiallarla əlavə fotolitoqrafiya prosesləri aparılır. Hər bir təbəqə elektrik xüsusiyyətlərini dəyişdirərək müəyyən bir maddə və ya ionlarla əlavə edilə bilər. Pəncərələr hər bir təbəqədə yaradılmışdır ki, sonra metal birləşmələr edilə bilsin.

Substratların istehsalına gəldikdə, onlar bir silindrli monokristaldan nazik "pancake"lərə kəsilməlidir ki, sonra asanlıqla fərdi prosessor fişlərinə kəsilə bilsinlər. İstehsalın hər bir mərhələsində keyfiyyəti qiymətləndirmək üçün kompleks sınaqlar aparılır. Substratda hər bir çipi yoxlamaq üçün elektrik zondları istifadə olunur. Nəhayət, substrat fərdi nüvələrə kəsilir və işləməyən nüvələr dərhal aradan qaldırılır. Xüsusiyyətlərindən asılı olaraq, nüvə bu və ya digər prosessor olur və prosessorun anakartda quraşdırılmasını asanlaşdıran bir paketdə qablaşdırılır. Bütün funksional bölmələr intensiv stress testlərindən keçir.

Hamısı substratdan başlayır

Prosessorların istehsalında ilk addım təmiz otaqda aparılır. Yeri gəlmişkən, qeyd etmək lazımdır ki, belə yüksək texnologiyalı istehsal nəhəng kapitalın yığılmasını ifadə edir kvadrat metr. Bütün avadanlıqları olan müasir zavodun tikintisi asanlıqla 2-3 milyard dollara başa gəlir və yeni texnologiyaların sınaq sınaqları bir neçə ay tələb edir. Yalnız bundan sonra zavod kütləvi prosessorlar istehsal edə bilər.

Ümumiyyətlə, çip istehsalı prosesi bir neçə vafli emal mərhələsindən ibarətdir. Bu, nəticədə fərdi kristallara kəsiləcək substratların yaradılmasını əhatə edir.

Hər şey bir kristalın böyüməsi ilə başlayır, bunun üçün bir toxum kristalı polikristal silikonun ərimə nöqtəsindən bir qədər yuxarıda yerləşən ərimiş silisium banyosuna yerləşdirilir. Kristalların yavaş-yavaş böyüməsi vacibdir (təxminən bir gün). düzgün yer atomlar. Polikristal və ya amorf silikon çoxlu müxtəlif kristallardan ibarətdir ki, bu da zəif elektrik xassələri olan arzuolunmaz səth strukturlarının yaranmasına səbəb olacaqdır. Silikon əridildikdən sonra onun elektrik xassələrini dəyişən digər maddələrlə aşqarlana bilər. Bütün proses silikonun oksidləşməməsi üçün xüsusi hava tərkibi olan möhürlənmiş otaqda baş verir.

Tək kristal almaz mişardan istifadə edərək "pancake" şəklində kəsilir, bu çox dəqiqdir və substratın səthində böyük pozuntular yaratmır. Əlbəttə ki, substratların səthi hələ də mükəmməl düz deyil, buna görə əlavə əməliyyatlar tələb olunur.

Birincisi, fırlanan polad plitələrdən və aşındırıcı materialdan (məsələn, alüminium oksiddən) istifadə edərək, qalın təbəqə substratlardan çıxarılır (bu prosesə lapping deyilir). Nəticədə, ölçüsü 0,05 mm ilə təxminən 0,002 mm (2000 nm) arasında dəyişən pozuntular aradan qaldırılır. Sonra hər bir arxalığın kənarlarını yuvarlaqlaşdırmalısınız, çünki kəskin kənarlar təbəqələrin soyulmasına səbəb ola bilər. Bundan sonra, müxtəlif kimyəvi maddələrdən (hidrofluorik turşu, sirkə turşusu, azot turşusu) istifadə edildikdə, səth təxminən 50 mikron hamarlanır. Bütün proses tamamilə kimyəvi olduğundan, səth fiziki cəhətdən pozulmur. Bu, kristal quruluşda qalan səhvləri aradan qaldırmağa imkan verir, nəticədə ideala yaxın bir səth əldə edilir.

Son addım, səthi maksimum 3 nm pürüzlülüyünə qədər hamarlayan cilalamadır. Cilalama natrium hidroksid və dənəvər silisium qarışığından istifadə etməklə həyata keçirilir.

Bu gün mikroprosessor vafliləri 200 mm və ya 300 mm diametrdədir və çip istehsalçılarına hər birindən bir neçə prosessor istehsal etməyə imkan verir. Növbəti addım 450 mm-lik substratlar olacaq, lakin biz onları 2013-cü ildən əvvəl gözləməməliyik. Ümumiyyətlə, substratın diametri nə qədər böyükdürsə, eyni ölçülü daha çox çip istehsal edilə bilər. Məsələn, 300 mm-lik vafli 200 mm-lik vaflidən iki dəfə çox prosessor istehsal edir.

Biz artıq monokristalın böyüməsi zamanı həyata keçirilən dopinqdən bəhs etdik. Lakin dopinq həm hazır substratla, həm də daha sonra fotolitoqrafiya prosesləri zamanı aparılır. Bu, bütün kristal quruluşu deyil, müəyyən sahələrin və təbəqələrin elektrik xüsusiyyətlərini dəyişdirməyə imkan verir

Dopantın əlavə edilməsi diffuziya yolu ilə baş verə bilər. Dopantın atomları kristal qəfəsin içərisində, silisium strukturları arasındakı boş yeri doldurur. Bəzi hallarda, mövcud quruluşu əritmək mümkündür. Diffuziya qazlardan (azot və arqon) istifadə etməklə və ya bərk maddələrdən və ya digər alaşımlı maddə mənbələrindən istifadə etməklə həyata keçirilir.

Dopinqə başqa bir yanaşma ion implantasiyasıdır, ion implantasiyası normal temperaturda həyata keçirildiyi üçün aşqarlanmış substratın xüsusiyyətlərini dəyişdirmək üçün çox faydalıdır. Buna görə də mövcud çirklər yayılmır. Yalnız müəyyən sahələri emal etməyə imkan verən substrata maska tətbiq edə bilərsiniz. Əlbəttə ki, biz uzun müddət ion implantasiyası haqqında danışa bilərik və nüfuzetmə dərinliyini, aşqarın aktivləşməsini müzakirə edə bilərik. yüksək temperatur, kanal effektləri, oksid səviyyələrinə nüfuz etmə və s., lakin bu, məqaləmizin əhatə dairəsi xaricindədir. İstehsal zamanı prosedur bir neçə dəfə təkrarlana bilər.

İnteqral sxemin bölmələrini yaratmaq üçün fotolitoqrafiya prosesindən istifadə olunur. Substratın bütün səthini şüalandırmaq lazım olmadığından, yüksək intensivlikli radiasiyanı yalnız müəyyən ərazilərə ötürən sözdə maskalardan istifadə etmək vacibdir. Maskaları qara və ağ neqativlərlə müqayisə etmək olar. İnteqrasiya edilmiş sxemlərin bir çox təbəqəsi (20 və ya daha çox) var və onların hər biri öz maskasını tələb edir.

Naxış yaratmaq üçün kvars şüşə plitəsinin səthinə nazik xrom filmin strukturu tətbiq olunur. Bu halda, elektron şüa və ya lazerdən istifadə edən bahalı alətlər lazımi inteqral sxem məlumatlarını yazır, nəticədə kvars substratının səthində xrom nümunəsi yaranır. İnteqral sxemin hər bir modifikasiyası yeni maskalar istehsal etmək ehtiyacına səbəb olduğunu başa düşmək vacibdir, buna görə də bütün dəyişikliklərin edilməsi prosesi çox bahalıdır. Çox üçün mürəkkəb sxemlər maskaların yaradılması çox vaxt aparır.

Fotolitoqrafiyadan istifadə edərək, silikon substratda bir quruluş formalaşır. Bir çox təbəqə (20-dən çox) yaranana qədər proses bir neçə dəfə təkrarlanır. Qatlardan ibarət ola bilər müxtəlif materiallarÜstəlik, mikroskopik naqillərlə əlaqələri də düşünmək lazımdır. Bütün təbəqələr alaşımlı ola bilər.

Fotolitoqrafiya prosesi başlamazdan əvvəl, yapışqan hissəcikləri və suyu çıxarmaq üçün substrat təmizlənir və qızdırılır. Sonra substratı istifadə edin xüsusi cihaz silikon dioksid ilə örtülmüşdür. Bundan sonra, substrata bir birləşdirici maddə tətbiq olunur ki, bu da növbəti mərhələdə tətbiq olunacaq fotorezist materialın substratda qalmasını təmin edir. Fotorezist material substratın ortasına tətbiq olunur, daha sonra fırlanmağa başlayır yüksək sürət təbəqənin substratın bütün səthinə bərabər paylanması üçün. Bundan sonra substrat yenidən qızdırılır.

Sonra maska vasitəsilə örtük kvant lazeri, sərt ultrabənövşəyi şüalanma, rentgen şüaları, elektron və ya ion şüaları ilə şüalanır - bütün bu işıq və ya enerji mənbələrindən istifadə etmək olar. Elektron şüaları əsasən maskalar yaratmaq üçün istifadə olunur, rentgen şüaları və ion şüaları tədqiqat məqsədləri üçün istifadə olunur və sənaye istehsalında bu gün sərt UV şüaları və qaz lazerləri üstünlük təşkil edir.

Dalğa uzunluğu 13,5 nm olan sərt UV şüalanması fotorezist materialı maskadan keçərkən şüalandırır.

İstədiyiniz nəticəni əldə etmək üçün proyeksiya vaxtı və diqqət çox vacibdir. Zəif fokuslanma fotorezist materialın artıq hissəciklərinin qalması ilə nəticələnəcək, çünki maskadakı bəzi dəliklər düzgün şüalanmayacaqdır. Proyeksiya müddəti çox qısa olarsa, eyni şey baş verəcəkdir. Sonra fotorezist materialın strukturu çox geniş olacaq, çuxurların altındakı sahələr az ifşa olunacaq. Digər tərəfdən, həddindən artıq proyeksiya vaxtı deşiklərin altında çox böyük sahələr və fotorezist materialın çox dar bir quruluşu yaradır. Bir qayda olaraq, çox əmək tələb edir və prosesi tənzimləmək və optimallaşdırmaq çətindir. Uğursuz tənzimləmə birləşdirici keçiricilərdə ciddi sapmalara səbəb olacaqdır.

Xüsusi addım-addım proyeksiya qurğusu substratı hərəkət etdirir arzu olunan mövqe. Sonra bir xətt və ya bir bölmə proqnozlaşdırıla bilər, əksər hallarda bir prosessor çipinə uyğun gəlir. Əlavə mikro-quraşdırmalar kömək edə bilər əlavə dəyişikliklər. Onlar mövcud texnologiyanı sazlaya və texniki prosesi optimallaşdıra bilərlər. Mikro qurğular adətən 1 kvadrat metrdən kiçik ərazilərdə işləyir. mm, şərti qurğular isə daha böyük əraziləri əhatə edir.

Sonra substrat gedir yeni mərhələ, burada zəifləmiş fotorezist material çıxarılır, silikon dioksidə daxil olmaq imkanı verir. Silikon dioksid sahələrini müalicə edən yaş və quru aşındırma prosesləri var. Yaş proseslərdə kimyəvi birləşmələrdən, quru proseslərdə isə qazdan istifadə edilir. Ayrı bir proses fotorezist materialın qalıqlarının çıxarılmasını əhatə edir. İstehsalçılar tez-tez fotorezist materialın tamamilə çıxarılmasını təmin etmək üçün yaş və quru çıxarılmasını birləşdirirlər. Bu vacibdir, çünki fotorezist material orqanikdir və çıxarılmasa, substratda qüsurlara səbəb ola bilər. Aşınma və təmizlənmədən sonra, adətən hər bir mühüm mərhələdə baş verən substratı yoxlamağa başlaya və ya substratı yeni fotolitoqrafiya dövrünə köçürə bilərsiniz.

Substratın sınağı, yığılması, qablaşdırılması

Hazır substratlar zond sınaq qurğularında sınaqdan keçirilir. Onlar bütün substratla işləyirlər. Hər bir kristalın kontaktlarına zond kontaktları tətbiq edilir, bu da elektrik testlərinin aparılmasına imkan verir. İstifadə etməklə proqram təminatı Hər bir nüvənin bütün funksiyaları sınaqdan keçirilir.

Kəsməklə, substratdan fərdi ləpələr əldə edilə bilər. Hal-hazırda, zond nəzarət qurğuları artıq hansı kristalların səhvləri olduğunu müəyyən etmişdir, buna görə kəsildikdən sonra onları yaxşılardan ayırmaq olar. Əvvəllər zədələnmiş kristallar fiziki olaraq işarələnirdisə, indi buna ehtiyac yoxdur, bütün məlumatlar vahid məlumat bazasında saxlanılır.

Kristal montaj

Bundan sonra funksional nüvə yapışqan materialdan istifadə edərək prosessor paketinə yapışdırılmalıdır.

Sonra paketin kontaktlarını və ya ayaqlarını və kristalın özünü birləşdirən tel əlaqələri etməlisiniz. Qızıl, alüminium və ya mis birləşmələrdən istifadə edilə bilər.

Müasir prosessorların əksəriyyəti istilik yayıcısı olan plastik qablaşdırmadan istifadə edir.

Tipik olaraq, zədələnmənin qarşısını almaq üçün nüvə keramika və ya plastiklə örtülmüşdür. Müasir prosessorlar təmin edən sözdə istilik paylayıcı ilə təchiz edilmişdir əlavə qorunma kristal, eləcə də soyuducu ilə böyük bir əlaqə səthi.

CPU sınağı

Son mərhələ prosessorun sınaqdan keçirilməsini əhatə edir, bu zaman baş verir yüksəlmiş temperatur, prosessorun spesifikasiyasına uyğun olaraq. Prosessor avtomatik olaraq test yuvasına quraşdırılır, bundan sonra bütün lazımi funksiyalar təhlil edilir.

Hər kəs əlində adi mikroprosessor tuturdu, amma çətin ki, kimsə onu kəsib skan edən elektron mikroskop altında araşdırmaq fikrinə düşə bilməzdi. İsveçli müəllim Kristian Storm tələbələrə mikroçipin necə işlədiyini nümayiş etdirmək üçün məhz belə etdi. Şəkillər sadəcə heyrətamizdir: keyfiyyət prosessorun ayrı-ayrı təbəqələrini görməyə imkan verir. Göründüyü kimi, təxminən bu prosedur Qərb inkişaflarını sökən və kopyalayan sovet mühəndisləri tərəfindən istifadə edilmişdir. Təxminən eyni şey indi rəqiblərin məhsullarını öyrənmək üçün edilir.

Bütün fotoşəkillər tıklanabilir və yüksək qətnamə ilə mövcuddur.

Christian Storm P-III prosessorundan istifadə etdi. Birincisi, mikrosxemin özünü elektron lövhənin mərkəzində (yaşıl) yerləşən plastik qutudan (mavi) çıxarmaq lazım idi.

Elektron lövhənin arxasında gördüyünüz kimi, mikroprosessordan kontaktları çıxarmaq lazımdır - prosessordakı hər bir kontaktdan siqnal lövhədəki ayrıca pinə keçir.

Əvvəlcə Kristian mikroprosessoru istiliklə ayıra biləcəyini düşünürdü, lakin xoşagəlməz qoxudan başqa heç nə almadı. Sonra istifadə etməli oldum kobud güc və müvafiq hissəni kəsin. Forseps və skalpeldən istifadə edərək çipi çıxardı, prosesdə ona bir az zərər verdi (lakin Kristian hər halda çəkiliş üçün prosessoru sındırmaq niyyətində idi).

Nəticədə belə oldu. Mikrosxemin arxasında, qırılan mavi korpusun altında mikrosxemdəki kontaktlar görünür. Əvvəllər onlar lövhədəki sancaqlara qoşulmuşdular.

Budur, plastikdən təmizlənmiş mikrosxem.

İndi əyləncəli hissə gəlir: mikroskop işə düşür. Birincisi, adi optik. Mikroskop altında eyni kontaktları olan mikroprosessorun bir parçasına baxırıq.

Daha yaxından baxsanız, təmas deliklərinin içərisindəki quruluşu ayırd edə bilərsiniz.

Prosessor bir-birinin üstündə çoxlu metal təbəqələrdən ibarətdir, onlar təmas dəliklərindən aydın görünür.

Mikroskopun fokusunu dəyişdirərək, bu təbəqələri növbə ilə yoxlaya bilərsiniz. Budur üst təbəqə.

Orta təbəqə.

Və alt təbəqə.

Optik mikroskop lazımi təfərrüatı təmin etmədiyi üçün Kristian skan edən elektron mikroskopdan istifadə etmək qərarına gəldi. Prosessorun içini görmək üçün onu parçalara ayırıb və harada qırıldığını yoxlamağa başlayıb. Aşağıda tədricən artan qətnamə ilə bir sıra ardıcıl fotoşəkilləri görə bilərsiniz.

Çip tərs çevrilir ki, yuxarıda əvvəllər dövrə lövhəsinə əlavə edilmiş bir sıra kontaktlar var. Əvvəlcə xüsusi bir şey görünmür. Kontaktlar arasındakı yüngül material, görünür, boşluğu doldurmaq üçün bir növ polimerdir.

Daha da böyüdükdə təbəqələr aydın görünür. Hətta onların sayını da saya bilərsiniz: altı.

Aşağı metal təbəqənin qalınlığı təxminən 200-250 nm-dir. P-III prosessoru 250 nm proses texnologiyasından istifadə edilərək istehsal edilib, daha sonra isə - 180 nm, belə ki, bu alt təbəqə tranzistorlarla sonuncu təbəqədir, sonrakı yanaşma yeni elementləri göstərməyəcək;

Təkmilləşdirilmiş formada görüntü belə görünür.

Sonuncu şəkil eyni miqyasda, yalnız yuxarıdan çəkilib. Bir yerdə iş təsadüfən qopdu ki, ifşa olundu daxili quruluş.

Üst-üstə bir neçə metal təbəqə var, lakin Kristian təbəqələri çipdən səliqəli şəkildə necə çıxaracağını bilmədiyi üçün qat-qat fotoşəkillər çəkə və birbaşa tranzistorlara (aşağı təbəqə) çata bilmədi.

Müasir mikroprosessorlar dünyanın ən sürətli və ən ağıllı çipləridir. Onlar saniyədə 4 milyard əməliyyat yerinə yetirə bilirlər və bir çox fərqli texnologiyalardan istifadə etməklə istehsal olunurlar. XX əsrin 90-cı illərinin əvvəllərindən, prosessorlar kütləvi şəkildə istifadəyə verildiyi vaxtdan onlar bir neçə inkişaf mərhələsindən keçmişlər. Mövcud 6-cı nəsil mikroprosessor texnologiyalarından istifadə edərək mikroprosessor strukturlarının inkişafının zirvəsi 2002-ci il hesab olunur. əlçatan istifadə məntiq sxemlərinin istehsalı və yaradılması zamanı minimal itkilərlə yüksək tezlikləri əldə etmək üçün silisiumun bütün əsas xüsusiyyətləri. İndi yeni prosessorların səmərəliliyi kristalların işləmə tezliyinin daim artmasına baxmayaraq bir qədər aşağı düşür, çünki silikon texnologiyaları imkanlarının həddinə yaxınlaşır.

Mikroprosessor kiçik bir silikon çip üzərində qurulmuş inteqral sxemdir. Silikon yarımkeçirici xüsusiyyətlərə malik olduğuna görə mikrosxemlərdə istifadə olunur: onun elektrik keçiriciliyi dielektriklərdən daha böyükdür, lakin metallardan daha azdır. Silikon həm elektrik yüklərinin hərəkətinə mane olan bir izolyator, həm də keçirici ola bilər - onda elektrik yükləri ondan sərbəst keçəcəkdir. Yarımkeçiricinin keçiriciliyi çirkləri daxil etməklə idarə edilə bilər.

Mikroprosessorda alüminium və ya misdən hazırlanmış nazik keçiricilər vasitəsilə bir-birinə bağlanmış milyonlarla tranzistor var və məlumatları emal etmək üçün istifadə olunur. Onlar belə formalaşır daxili təkərlər. Nəticədə, mikroprosessor bir çox funksiyaları yerinə yetirir - riyazi və məntiqi əməliyyatlar digər çiplərin və bütün kompüterin işinə nəzarət etmək.

Prosessorun əsas parametrlərindən biri vaxt vahidi üzrə əməliyyatların sayını, işləmə tezliyini təyin edən kristalın tezliyidir. sistem avtobusu, daxili SRAM keşinin miqdarı. Prosessor kristalın işləmə tezliyinə uyğun olaraq etiketlənir. Kristalın işləmə tezliyi tranzistorların qapalı vəziyyətdən açıq vəziyyətə keçmə sürəti ilə müəyyən edilir. Tranzistorun daha sürətli keçid qabiliyyəti çiplərin hazırlandığı silikon vaflilərin istehsal texnologiyası ilə müəyyən edilir. Texnoloji proses tranzistorun ölçülərini (onun qalınlığı və qapının uzunluğu) müəyyən edir. Məsələn, 2004-cü ilin əvvəlində təqdim edilən 90nm proses texnologiyasından istifadə edərək, tranzistorun ölçüsü 90nm, qapının uzunluğu isə 50nm-dir.

Bütün müasir prosessorlar sahə effektli tranzistorlardan istifadə edir. Yeni texniki prosesə keçid daha yüksək keçid tezliyi, daha az sızma cərəyanı olan tranzistorlar yaratmağa imkan verir. daha kiçik ölçülər. Ölçülərin azalması eyni zamanda kalıp sahəsini və buna görə də istilik yayılmasını azaldır və daha incə qapı daha aşağı keçid gərginliyini təmin etməyə imkan verir ki, bu da enerji istehlakını və istilik yayılmasını azaldır.

Texnologiyalar və bazar

İndi bazarda maraqlı tendensiya müşahidə olunur: bir tərəfdən istehsalçı şirkətlər öz yeni məhsullarına mümkün qədər tez yeni texniki proseslər və texnologiyalar tətbiq etməyə çalışır, digər tərəfdən prosessorun artımında süni məhdudiyyət var. tezliklər. Birincisi, marketoloqlar hiss edirlər ki, bazar prosessor ailələrində növbəti dəyişikliyə tam hazır deyil və şirkətlər hazırda istehsal olunan CPU-ların satış həcmindən hələ kifayət qədər gəlir əldə etməyiblər - tədarük hələ qurumayıb. Hazır məhsulun qiymətinin şirkətlərin bütün digər maraqları üzərində əhəmiyyətinin üstünlük təşkil etməsi kifayət qədər nəzərə çarpır. İkincisi, "tezlik yarışı" nın sürətinin əhəmiyyətli dərəcədə azalması, minimum texnoloji xərclərlə məhsuldarlığı həqiqətən artıran yeni texnologiyaların tətbiqi ehtiyacının başa düşülməsi ilə əlaqələndirilir. Artıq qeyd edildiyi kimi, istehsalçılar yeni texniki proseslərə keçərkən problemlərlə qarşılaşdılar.90 nm texnologiya norması bir çox çip istehsalçıları üçün kifayət qədər ciddi texnoloji maneəyə çevrildi. Bu, AMD, nVidia, ATI, VIA kimi bir çox bazar nəhəngləri üçün çiplər istehsal edən TSMC tərəfindən təsdiqlənir. Uzun müddət 0,09 mikron texnologiyasından istifadə edərək çiplərin istehsalını təşkil edə bilmədi, bu da istifadə edilə bilən kristalların aşağı məhsuldarlığına səbəb oldu. Bu AMD-nin səbəblərindən biridir uzun müddətdir SOI (Silicon-on-Isulator) texnologiyası ilə öz prosessorlarının buraxılışını təxirə saldı. Gecikmələr, elementlərin bu ölçüsündə əvvəllər o qədər də nəzərə çarpmayan hər cür mənfi amillərin güclü şəkildə özünü göstərməyə başlaması ilə əlaqədardır: sızma cərəyanları, parametrlərin böyük bir səpələnməsi və istilik istehsalının eksponensial artması. Gəlin bunu ardıcıllıqla anlayaq.

Bildiyiniz kimi, iki sızma cərəyanı var: gate sızma cərəyanı və alt eşik sızması. Birincisi, silikon kanal substratı ilə polisilikon qapısı arasında elektronların kortəbii hərəkətindən qaynaqlanır. İkincisi, elektronların tranzistorun mənbəyindən drenaja spontan hərəkətidir. Bu təsirlərin hər ikisi tranzistordakı cərəyanları idarə etmək üçün təchizatı gərginliyini artırmaq ehtiyacına səbəb olur və bu, istilik yayılmasına mənfi təsir göstərir. Beləliklə, tranzistorun ölçüsünü azaltmaqla, biz ilk növbədə onun qapısını və darvaza ilə kanal arasında təbii maneə olan silikon dioksid (SiO2) təbəqəsini azaldırıq. Bir tərəfdən, bu, tranzistorun sürət göstəricisini yaxşılaşdırır (keçid vaxtı), digər tərəfdən isə sızıntıları artırır. Yəni, bir növ qapalı dövrə olduğu ortaya çıxır. Beləliklə, 90 nm-ə keçid dioksid təbəqəsinin qalınlığında növbəti azalma və eyni zamanda sızmanın artmasıdır. Sızmalara qarşı mübarizə, yenidən nəzarət gərginliklərinin artması və müvafiq olaraq istilik istehsalının əhəmiyyətli dərəcədə artması deməkdir. Bütün bunlar mikroprosessor bazarında rəqiblər - Intel və AMD tərəfindən yeni texniki prosesin tətbiqinin ləngiməsinə səbəb oldu.

Alternativlərdən biri, AMD-nin bu yaxınlarda 64 bitlik prosessorlarında təqdim etdiyi SOI (izolyatorda silikon) texnologiyasının istifadəsidir. Bununla belə, bu, ona çox səy sərf etdi və çox sayda əlaqəli çətinlikləri dəf etdi. Ancaq texnologiyanın özü nisbətən az sayda çatışmazlıqlarla çox sayda üstünlük təmin edir. Texnologiyanın mahiyyəti, ümumiyyətlə, olduqca məntiqlidir - tranzistor silikon substratdan başqa bir nazik izolyator təbəqəsi ilə ayrılır. Bir çox üstünlükləri var. Tranzistor kanalı altında onun elektrik xüsusiyyətlərinə təsir edən elektronların nəzarətsiz hərəkəti yoxdur - bu dəfə. Qapıya kilid açma cərəyanı tətbiq edildikdən sonra kanalın iş vəziyyətinə ionlaşması vaxtı (iş cərəyanı oradan keçənə qədər) azalır, yəni tranzistorun işinin ikinci əsas parametri yaxşılaşdırılır, onun yandırma/söndürmə vaxtı ikidir. Və ya eyni sürətlə, sadəcə kilid açma cərəyanını azalda bilərsiniz - bu üçdür. Və ya işləmə sürətini artırmaq və gərginliyi azaltmaq arasında bir növ kompromis tapın. Eyni gate cərəyanını qoruyarkən, tranzistorun performansının artması 30% -ə qədər ola bilər, əgər siz enerji qənaətinə diqqət yetirsəniz, tezliyi eyni şəkildə tərk etsəniz, artı böyük ola bilər - 50% -ə qədər. Nəhayət, kanalın xüsusiyyətləri daha proqnozlaşdırıla bilən olur və tranzistorun özü kosmik hissəciklərin kanal substratına dəyməsi və onu gözlənilmədən ionlaşdırması kimi sporadik səhvlərə daha davamlı olur. İndi izolyator təbəqəsinin altında yerləşən substrata daxil olduqda, tranzistorun işinə heç bir şəkildə təsir göstərmirlər. SOI-nin yeganə dezavantajı emitent/kollektor bölgəsinin dərinliyinin azaldılmasıdır ki, bu da qalınlıq azaldıqca onun müqavimətinin artmasına birbaşa və birbaşa təsir göstərir.

Və nəhayət, tezlik artımının yavaşlamasına səbəb olan üçüncü səbəb bazarda rəqiblərin aşağı aktivliyidir. Deyə bilərsiniz ki, hər kəs öz işi ilə məşğuldur. AMD, Intel üçün 64 bitlik prosessorların geniş tətbiqi ilə məşğul idi, bu, yeni texniki prosesin təkmilləşdirilməsi, istifadə edilə bilən kristalların artan məhsuldarlığı üçün sazlama dövrü idi;

İlin əvvəli bizə texnologiya sahəsindən çoxlu xəbərlər gətirməlidir, çünki bu il hər iki şirkət 90 nm texnologiya standartlarına keçməlidir. Lakin bu, heç də prosessor tezliklərində yeni sürətli artım demək deyil, əksinə. Əvvəlcə bazarda sakitlik olacaq: rəqiblər yeni texniki proseslərdən istifadə edərək, lakin köhnə tezliklərlə CPU istehsal etməyə başlayacaqlar. İstehsal prosesi ustalaşdıqca, çiplərin tezliyində bir az artım olacaq. Çox güman ki, əvvəlki kimi nəzərə çarpmayacaq. 2004-cü ilin sonunda, 90 nm texnologiyasından istifadə edərək istifadə edilə bilən kristalların məhsuldarlığı əhəmiyyətli dərəcədə artacaq, Intel şirkəti 4 GHz və ya daha çox zirvəni fəth etməyi gözləyir. AMD prosessorları, ümumiyyətlə, mikroarxitektura xüsusiyyətləri qədər performansa təsir göstərməyən bəzi ənənəvi tezlik geriliyi ilə gələcək.

Deməli, yeni texniki proseslərə keçid zərurəti göz qabağındadır, lakin hər dəfə texnoloqlar üçün bu, getdikcə çətinləşir. İlk Pentium mikroprosessorları (1993) 0,8 mikron, sonra isə 0,6 mikron proses texnologiyasından istifadə etməklə istehsal edilmişdir. 1995-ci ildə 0,35 mikron proses texnologiyası ilk dəfə 6-cı nəsil prosessorlar üçün istifadə edilmişdir. 1997-ci ildə 0,25 mikrona, 1999-cu ildə isə 0,18 mikrona dəyişdi. Müasir prosessorlar 0,13 və 0,09 mikron texnologiyalarına əsaslanır, sonuncular 2004-cü ildə təqdim edilmişdir. Gördüyünüz kimi, bu texniki proseslər üçün Mur qanunu müşahidə olunur ki, bu qanuna əsasən, hər iki ildən bir kristalların tezliyi iki dəfə artır, onlardan tranzistorların sayı artar. Texniki proses də eyni sürətlə dəyişir. Düzdür, gələcəkdə "tezlik yarışı" bu qanunu üstələyəcək. 2006-cı ilə qədər Intel 65 nm proses texnologiyasını, 2009-cu ilə isə 32 nm proses texnologiyasını inkişaf etdirməyi planlaşdırır.

Burada tranzistorun strukturunu, yəni nazik silikon dioksid təbəqəsini, qapı ilə kanal arasında yerləşən və tamamilə başa düşülən bir funksiyanı yerinə yetirən bir izolyatoru - qapı cərəyanının sızmasının qarşısını alan elektronlar üçün bir maneəni xatırlamağın vaxtı gəldi. Aydındır ki, bu təbəqə nə qədər qalın olsa, izolyasiya funksiyalarını bir o qədər yaxşı yerinə yetirir. Amma o ayrılmaz hissəsidir kanalın uzunluğunu (tranzistorun ölçüsünü) azaltmaq niyyətindəyiksə, o zaman onun qalınlığını və çox sürətli bir sürətlə azaltmaq lazımdır. Yeri gəlmişkən, son bir neçə onillikdə bu təbəqənin qalınlığı kanalın bütün uzunluğunun orta hesabla 1/45 hissəsini təşkil etmişdir. Ancaq bu prosesin sonu var - eyni Intel-in beş il əvvəl söylədiyi kimi, SiO2-dən istifadə etməyə davam etsək, son 30 ildə olduğu kimi, minimum təbəqə qalınlığı 2,3 nm olacaq, əks halda qapı cərəyanının sızma cərəyanı. sadəcə olaraq qeyri-real olacaq.

Son vaxtlara qədər alt kanal sızmasını azaltmaq üçün heç bir iş görülməmişdir. İndi vəziyyət dəyişməyə başlayır, çünki əməliyyat cərəyanı, qapının cavab müddəti ilə birlikdə tranzistorun işləmə sürətini xarakterizə edən iki əsas parametrdən biridir və söndürülmüş vəziyyətdə olan sızma ona birbaşa təsir göstərir - saxlamaq üçün tranzistorun tələb olunan səmərəliliyi, müvafiq olaraq, bütün sonrakı şərtlərlə əməliyyat cərəyanını artırmaq lazımdır.

Mikroprosessor istehsalı

Mikroprosessorun istehsalı 300-dən çox addımı əhatə edən mürəkkəb bir prosesdir. Mikroprosessorlar nazik dairəvi silikon vaflilərin - substratların səthində kimyəvi maddələr, qazlar və ultrabənövşəyi şüalardan istifadə etməklə müxtəlif emal proseslərinin müəyyən ardıcıllığı nəticəsində əmələ gəlir.Substratlar adətən 200 millimetr və ya 8 düym diametrə malikdir. Bununla belə, Intel artıq 300 mm və ya 12 düym diametrli vaflilərə keçib. Yeni plitələr demək olar ki, 4 dəfə çox kristal əldə etməyə imkan verir və məhsuldarlıq daha yüksəkdir. Vaflilər təmizlənmiş, əridilmiş və uzun silindrik kristallara çevrilən silisiumdan hazırlanır. Sonra kristallar nazik dilimlərə kəsilir və səthləri güzgü kimi hamar və qüsursuz olana qədər cilalanır. Sonra ardıcıl olaraq, tsiklik təkrarlanan, termal oksidləşmə (SiO2 filminin əmələ gəlməsi), fotolitoqrafiya, çirklərin yayılması (fosfor) və epitaksiya (qat böyüməsi) aparılır.

Mikrosxemlərin istehsalı zamanı ən incə material təbəqələri diqqətlə hesablanmış naxışlar şəklində boş lövhələrə tətbiq olunur. İstehsalı 300-dən çox əməliyyat tələb edən bir vafli üzərində bir neçə yüzə qədər mikroprosessor yerləşdirilə bilər. Prosessorların istehsalının bütün prosesini bir neçə mərhələyə bölmək olar: silikon dioksidin yetişdirilməsi və keçirici bölgələrin yaradılması, sınaq, paketin istehsalı və çatdırılması.

Silikon dioksidin yetişdirilməsi və keçirici bölgələrin yaradılması. Mikroprosessor istehsalı prosesi cilalanmış vaflinin səthində silikon dioksidin izolyasiya qatının “böyüməsi” ilə başlayır. Bu mərhələ çox yüksək temperaturda elektrik sobasında həyata keçirilir. Oksid təbəqəsinin qalınlığı plitənin sobada keçirdiyi temperaturdan və vaxtdan asılıdır.

Bunun ardınca fotolitoqrafiya aparılır, bu proses zamanı vaflinin səthində naxış əmələ gəlir. Əvvəlcə boşqaba müvəqqəti fotohəssas material təbəqəsi, fotorezist tətbiq olunur, onun üzərinə ultrabənövşəyi şüalanmadan istifadə edərək şablonun şəffaf hissələrinin təsviri və ya fotomaska çəkilir. Maskalar prosessorun dizaynı zamanı hazırlanır və prosessorun hər qatında dövrə nümunələri yaratmaq üçün istifadə olunur. Radiasiyanın təsiri altında fotoqatın məruz qalan sahələri həll olur və bir həlledici (flüor turşusu) ilə çıxarılır, altındakı silikon dioksid aşkar edilir.

Açıqlanmış silisium "aşınma" adlı bir proses vasitəsilə çıxarılır. Qalan fotolayer daha sonra çıxarılır və yarımkeçirici vaflidə silikon dioksid nümunəsi qalır. Bir sıra əlavə fotolitoqrafiya və aşındırma əməliyyatlarından istifadə edərək, vafliyə keçirici xüsusiyyətlərə malik olan polikristal silikon da tətbiq olunur. “Dopinq” adlanan növbəti əməliyyat zamanı silikon vaflinin açıq qalan sahələri silisiumda mənfi və müsbət yüklər əmələ gətirən müxtəlif kimyəvi elementlərin ionları ilə bombardman edilir və bu sahələrin elektrik keçiriciliyi dəyişir.

Yeni təbəqələrin tətbiqi, sonra dövrənin aşındırılması bir neçə dəfə həyata keçirilir, təbəqələrarası birləşmələr üçün təbəqələrdə metal ilə doldurulmuş, təbəqələr arasında elektrik əlaqələri yaradan "pəncərələr" qalır. Intel 0,13 mikron proses texnologiyasında mis keçiricilərdən istifadə etdi. 0,18 mikron istehsal prosesində və əvvəlki proseslərdə Intel nəsilləri istifadə olunan alüminium. Həm mis, həm də alüminium əla elektrik keçiriciləridir. 0,18 μm proses texnologiyasından istifadə edərkən, 2004-cü ildə 90 nm texnologiya prosesini tətbiq edərkən 6 qat istifadə edilmişdir, 7 qat silikon istifadə edilmişdir.

Prosessorun hər bir təbəqəsinin öz nümunəsi var, bütün bu təbəqələr birlikdə üçölçülü elektron dövrə təşkil edir; Qatların tətbiqi bir neçə həftə ərzində 20-25 dəfə təkrarlanır.

Test. Döşəmə prosesində substratların məruz qaldığı stresə tab gətirmək üçün silikon vaflilər əvvəlcə kifayət qədər qalın olmalıdır. Buna görə də, vafli fərdi mikroprosessorlara kəsməzdən əvvəl onun qalınlığı xüsusi proseslərdən istifadə etməklə 33% azaldılır və əks tərəfdən çirkləndiricilər çıxarılır. Sonra "nazik" boşqabın arxa tərəfinə xüsusi material təbəqəsi tətbiq olunur ki, bu da kristalın sonradan gövdəyə yapışmasını yaxşılaşdırır. Bundan əlavə, bu təbəqə təmin edir elektrik kontaktı inteqral sxemin arxa səthi ilə montajdan sonra paket arasında.

Bundan sonra vaflilər bütün emal əməliyyatlarının keyfiyyətini yoxlamaq üçün sınaqdan keçirilir. Prosessorların düzgün işlədiyini müəyyən etmək üçün fərdi komponentlər sınaqdan keçirilir. Arızalar aşkar edilərsə, nasazlığın emalın hansı mərhələsində baş verdiyini anlamaq üçün onlar haqqında məlumatlar təhlil edilir.

Bundan sonra elektrik zondları hər bir prosessora qoşulur və güc tətbiq olunur. Prosessorlar istehsal olunan prosessorların xüsusiyyətlərinin müəyyən edilmiş tələblərə cavab verib-vermədiyini müəyyən edən kompüter tərəfindən sınaqdan keçirilir.

Bədənin istehsalı. Sınaqdan sonra vaflilər montaj obyektinə göndərilir, burada onlar kiçik düzbucaqlılara kəsilir, hər birində inteqrasiya olunmuş sxem var. Plitəni ayırmaq üçün xüsusi dəqiqlikli mişar istifadə olunur. Qeyri-funksional kristallar rədd edilir.

Sonra hər bir kristal fərdi qutuya yerləşdirilir. Korpus kristalı xarici təsirlərdən qoruyur və onu təmin edir elektrik bağlantısı sonradan quraşdırılacaq lövhə ilə. Çipin müəyyən nöqtələrində yerləşən kiçik lehim topları lehimlənir elektrik terminalları korpuslar. İndi elektrik siqnalları lövhədən çipə və arxaya gələ bilər.

Gələcək prosessorlarda Intel BBUL texnologiyasından istifadə edəcək ki, bu da CPU ayaqları arasında daha az istilik istehsalı və tutumu olan prinsipial yeni korpusların yaradılmasına imkan verəcək.

Çip korpusa quraşdırıldıqdan sonra prosessorun işlək olub-olmadığını müəyyən etmək üçün yenidən sınaqdan keçirilir. Arızalı prosessorlar rədd edilir və işləyənlər yük sınaqlarına məruz qalır: müxtəlif temperatur və rütubət şəraitinə məruz qalma, həmçinin elektrostatik boşalma. Hər bir yükləmə testindən sonra prosessor funksional vəziyyətini müəyyən etmək üçün sınaqdan keçirilir. Prosessorlar daha sonra müxtəlif altında davranışlarına görə sıralanır saat sürətləri və təchizatı gərginlikləri.

Çatdırılma. Sınaqdan keçmiş prosessorlar son nəzarətə göndərilir, onların vəzifəsi bütün əvvəlki sınaqların nəticələrinin düzgün olduğunu və inteqral sxemin parametrlərinin müəyyən edilmiş standartlara cavab verdiyini və ya hətta artıq olduğunu təsdiqləməkdir. Son yoxlamadan keçən bütün prosessorlar müştərilərə çatdırılmaq üçün markalanır və qablaşdırılır.

Gələcək mikroprosessor texnologiyaları

Məlumdur ki, mövcud CMOS tranzistorlarının bir çox məhdudiyyətləri var və yaxın gələcəkdə prosessor tezliklərini ağrısız şəkildə artırmağa imkan verməyəcək. 2003-cü ilin sonunda Tokio konfransında Intel mütəxəssisləri üçün yeni materialların hazırlanması ilə bağlı çox mühüm bəyanat verdilər. yarımkeçirici tranzistorlar gələcək. Əvvəla, söhbət bu gün istifadə olunan silikon dioksidi (SiO2) əvəz etmək üçün istifadə ediləcək yüksək dielektrik sabitliyə malik ("yüksək-k" materialı) yeni tranzistor qapısı dielektrikindən, eləcə də yeni yeni qapı dielektrikinə uyğun metal ərintiləri . Tədqiqatçıların təklif etdiyi həll sızma cərəyanını 100 dəfə azaldır ki, bu da dizayn norması 45 nanometr olan istehsal prosesini həyata keçirməyə yaxınlaşmağa imkan verir. Mütəxəssislər bunu mikroelektron texnologiya dünyasında kiçik bir inqilab kimi qiymətləndirirlər.Nə danışdığımızı başa düşmək üçün əvvəlcə ən mürəkkəb CPU-ların hazırlandığı adi MOS tranzistoruna nəzər salaq.

Orada keçirici polisilikon qapısı tranzistor kanalından nazik (cəmi 1,2 nm və ya 5 atom qalınlığında) silikon dioksid təbəqəsi (qapı dielektrik kimi onilliklər ərzində istifadə olunan material) ilə ayrılır.

Dielektrikin belə kiçik bir qalınlığı təkcə bütövlükdə tranzistorun kiçik ölçülərini deyil, həm də ən yüksək performansını əldə etmək üçün lazımdır (yüklənmiş hissəciklər qapıdan daha sürətli hərəkət edir, bunun nəticəsində belə bir VT dəyişə bilər. saniyədə 10 milyard dəfə). Sadə dillə desək, darvaza tranzistor kanalına nə qədər yaxın olarsa (yəni dielektrik nə qədər incə olarsa), tranzistor kanalındakı elektronlara və deşiklərə sürət baxımından “daha çox təsir” olacaqdır.

Buna görə də, Intel alimlərinin kəşfinin əhəmiyyətini qiymətləndirmək olmaz. Korporasiyanın laboratoriyalarında beş illik araşdırmalardan sonra onlar inkişaf edib xüsusi material, ənənəvi çip istehsal marşrutunda ənənəvi silikon dioksidi əvəz etməyə imkan verir. Belə bir material üçün tələblər çox ciddidir: silisiumla yüksək kimyəvi və mexaniki (atom səviyyəsində) uyğunluq, ənənəvi silisium prosesinin bir dövründə istehsal asanlığı, lakin ən əsası, aşağı sızma və yüksək dielektrik sabitliyi.

Əgər sızma ilə mübarizə aparırıqsa, onda dielektrik qalınlığı ən azı 2-3 nm-ə qədər artırılmalıdır (yuxarıdakı şəklə bax). Transistorun eyni yamacını saxlamaq üçün (cərəyin gərginlikdən asılılığı) dielektrik materialın dielektrik davamlılığını mütənasib olaraq artırmaq lazımdır. Kütləvi silikon dioksidin keçiriciliyi 4 (və ya ultra nazik təbəqələrdə bir qədər az) olarsa, yeni "Intel" dielektrikinin dielektrik davamlılığı üçün ağlabatan bir dəyər 10-12 ətrafında hesab edilə bilər. Belə bir dielektrik sabitliyi olan bir çox materialın (kondansatör keramika və ya tək kristal silisium) olmasına baxmayaraq, burada materialların texnoloji uyğunluğu amilləri daha az əhəmiyyət kəsb etmir. Buna görə də, yeni yüksək k materialı üçün yüksək dəqiqlikli çökmə prosesi hazırlanmışdır ki, bu proses zamanı bir dövrədə bu materialın bir molekulyar təbəqəsi əmələ gəlir.

Bu şəkilə əsaslanaraq, yeni materialın həm də oksid olduğunu düşünə bilərik. Üstəlik, əsasən ikinci qrupun materiallarının, məsələn, maqnezium, sink və ya misin istifadəsini nəzərdə tutan monoksit.

Lakin məsələ təkcə dielektriklə məhdudlaşmırdı. Həm də deklanşörün özünün materialını - adi polikristal silikonu dəyişdirmək lazım idi. Fakt budur ki, silikon dioksidin yüksək k-li dielektriklə əvəz edilməsi polikristal silikonla qarşılıqlı əlaqə problemlərinə səbəb olur (tranzistorun bant boşluğu onun üçün mümkün olan minimum gərginliyi müəyyən edir). Hər iki növ tranzistorun (n-MOS və p-MOS) qapıları üçün xüsusi metallarla birlikdə xüsusi metallardan istifadə edilərsə, bu problemlər aradan qaldırıla bilər. texnoloji proses. Materialların bu birləşməsi rekord qıran tranzistor performansına və mövcud materiallardan 100 dəfəyə qədər aşağı sızma cərəyanlarına nail olur (qrafikə bax). Bu vəziyyətdə, bəzilərinin etdiyi kimi, sızmalarla mübarizə aparmaq üçün daha bahalı SOI (izolyatorda silikon) texnologiyasından istifadə etmək artıq heç bir şirnikləndirici yoxdur. böyük istehsalçılar mikroprosessorlar.

Intel-dən başqa bir texnoloji yeniliyi də qeyd edirik - 90 nanometrlik Prescott və Dothan prosessorlarında ilk dəfə istifadə edilən gərgin silikon texnologiyası. Nəhayət, Intel CMOS strukturlarında gərgin silikon təbəqələrinin necə əmələ gəldiyini ətraflı şəkildə açıqladı. CMOS hüceyrəsi iki tranzistordan ibarətdir - n-MOS və p-MOS (şəklə bax).

Birincidə (n-MOS) tranzistor kanalı (n-kanal) elektronlardan (mənfi yüklü hissəciklər), ikincisində (p-MOS) isə deşiklərdən (şərti müsbət yüklü hissəciklər) istifadə edərək cərəyan keçirir. Müvafiq olaraq, bu iki halda gərgin silikonun əmələ gəlmə mexanizmləri fərqlidir. Bir n-MOS tranzistoru silikon nitrid (Si3N4) təbəqəsi olan xarici örtükdən istifadə edir. mexaniki stress darvazanın altındakı silikon kristal qəfəsini bir qədər (faizin bir hissəsi) uzanır (cərəyan axını istiqamətində), bunun nəticəsində kanalın işləmə cərəyanı 10% artır (nisbətən elektronlar üçün daha geniş olur) kanal istiqamətində hərəkət etmək). P-MOS tranzistorlarında bunun əksi doğrudur: silikon-germanium birləşməsi (SiGe) substrat materialı kimi istifadə olunur (daha doğrusu, yalnız drenaj və mənbə bölgələri), bu da silikon kristal qəfəsləri istiqamətdə darvazanın altında bir qədər sıxışdırır. kanalın. Buna görə də, deşiklərin qəbuledici çirk atomları vasitəsilə "hərəkət etməsi" "asan" olur və kanalın işləmə cərəyanı 25% artır. Hər iki texnologiyanın birləşməsi cərəyanda 20-30 faiz artım verir. Beləliklə, hər iki növ cihazda (n-MOS və p-MOS) gərgin silikon texnologiyasının istifadəsi tranzistorun məhsuldarlığının əhəmiyyətli dərəcədə artmasına səbəb olur, eyni zamanda onların istehsal xərclərini cəmi ~ 2% artırır və növbəti tranzistorların daha kiçik tranzistorlarını yaratmağa imkan verir. nəsillər. Intel 22 nm-ə qədər bütün gələcək proses texnologiyaları üçün gərgin silikondan istifadə etməyi planlaşdırır.

iPhone 4S. Müqayisə məlumatların emal sürəti və cihazların qrafik gücü əsasında aparılıb. A6 prosessoru bu prioriteti yeni məhsula verir. Javascript və Geekbench istifadə edərək sınaqdan keçirdikdən sonra əminliklə deyə bilərik ki, A6 iPhone 5-i rəqiblərindən xeyli qabaqlayır.

Aydındır ki, A6 bu gündür və iPhone 5 təkcə güc baxımından deyil, əlbəttə ki, platformada ilk telefondur. ARM korteksi. Digərləri iPhone sözləri ilə 5 tamamilə bütün Apple tapşırıqlarını yerinə yetirmək üçün tam uyğunlaşdırılmışdır. İki CPU nüvəsinə əlavə olaraq, smartfon üç GPU nüvəsi ilə təchiz edilmişdir. iFixit-dən olan həmkarlarının bildirdiyinə görə, A6 prosessorunun strukturunu öyrənmək və onu dünyaya göstərmək üçün Chipworks mütəxəssisləri materialları ion şüası ilə aşındıran bahalı avadanlıqdan istifadə ediblər. Bu proses yarımkeçirici obyektlərin təbəqələrini ardıcıl olaraq öyrənmək üçün ion şüalarından istifadə edir və bununla da ən dəqiq və başa düşülən nəticələri təmin edir.  Əvvəlcə Chipworks A6-nın 32 nm proses texnologiyasından istifadə edərək istehsal edildiyini öyrəndi Samsung HKMG CMOS. Yeri gəlmişkən, eyni texniki proses Apple və Samsung tərəfindən Apple TV və iPad 2-də A5 prosessorunun istehsalı üçün istifadə edilmişdir. Yeni, daha güclü mikroskop sayəsində Chipworks ustaları NMOS və PMOS-un dəqiq profillərini əldə edə bildilər. A6 çipindəki cihazlar.

Əvvəlcə Chipworks A6-nın 32 nm proses texnologiyasından istifadə edərək istehsal edildiyini öyrəndi Samsung HKMG CMOS. Yeri gəlmişkən, eyni texniki proses Apple və Samsung tərəfindən Apple TV və iPad 2-də A5 prosessorunun istehsalı üçün istifadə edilmişdir. Yeni, daha güclü mikroskop sayəsində Chipworks ustaları NMOS və PMOS-un dəqiq profillərini əldə edə bildilər. A6 çipindəki cihazlar.  Bu mikroskopun içindəki elektron silah kvant mexanikasının prinsiplərinə əsaslanır və çipi tədqiq edərkən yüksək ayırdetmə qabiliyyətini təmin edir. Chipworks şirkətinin mütəxəssisləri həmçinin Apple 338S1077 Cirrus audio kodekini (Class D audio gücləndiricisi), Murata 339S0171 Wi-Fi modulunu, Qualcomm MDM9615 LTE modemini və Qualcomm RTR8600 Çox diapazonlu/rejimli RF ötürücüsünü aşkar ediblər. Wi-Fi modulu Muratadan mütləq baxmağa dəyər:

Bu mikroskopun içindəki elektron silah kvant mexanikasının prinsiplərinə əsaslanır və çipi tədqiq edərkən yüksək ayırdetmə qabiliyyətini təmin edir. Chipworks şirkətinin mütəxəssisləri həmçinin Apple 338S1077 Cirrus audio kodekini (Class D audio gücləndiricisi), Murata 339S0171 Wi-Fi modulunu, Qualcomm MDM9615 LTE modemini və Qualcomm RTR8600 Çox diapazonlu/rejimli RF ötürücüsünü aşkar ediblər. Wi-Fi modulu Muratadan mütləq baxmağa dəyər:

Murata bütün komponentləri bir yerə qoyur, onları Foxconn-a göndərir və orada onlar sonda iPhone üçün hazır lövhəyə çevrilir. Komponentləri təhlil edən Chipworks mütəxəssisləri lakonik şəkildə dedilər: “Murata başqasının mebeli ilə dolu ev tikir”.

A6 prosessorunun çox çipli paketinə gəlincə, o, elan edildiyi kimi, Elpida-dan 1 GB RAM (512 MB), iki ARM nüvəsi və üç nüvədən ibarətdir. GPU prosessorları.  A6 çipinin ölçüləri aşağıdakı kimidir:

A6 çipinin ölçüləri aşağıdakı kimidir:

- eni - 9,70 mm;

- hündürlüyü - 9,97 mm;

- Prosessorun sahəsi 96,71 kvadratmetrdir. mm.

iSight kamera modulları Sony və OmniVision tərəfindən yaradılmışdır. Sony üçün arxa kamera telefon və OmniVision FaceTime 720p video konfrans kamerasının yaradılmasına nəzarət edirdi. İki nüvəli ARM prosessoru ilə bağlı:

Əvvəlki eyni nüvə yerləşdirmə sxemi ilə müqayisədə bu dəfə video prosessor nüvələri aşağıda, ARM nüvələrinin özləri isə olduqca qeyri-adi şəkildə yerləşir.

Daha çox məntiqi bloklar kompüter texnologiyasından istifadə edərək avtomatik olaraq quraşdırılır. Bununla belə, görünür ki, ARM nüvələrinin bəzi blokları ixtiyari şəkildə düzəldilmişdir, yəni. əl ilə təyin edin. ARM prosessorlarının təsadüfi düzülüşü ilə bağlı xəbərlər yenidən şayiələrə səbəb olur ki, Apple nəhayət yeni Cortex-A15 ilə eyni çaplı xüsusi prosessor yaradıb və belə prosessorlar ancaq çipdə təsadüfi tənzimləmə ilə işləyəcək. yaxın bir neçə il ərzində bazarda görünəcək.  Bu fotoşəkil tranzistorların quruluşunu göstərir. Tranzistorlar arasında uzanan kiçik kontaktları görürsünüzmü? Bunlar təbəqələrarası kontaktlardır. Həqiqətən nəzərə çarpır? İndi super güclü elektron mikroskopdan istifadə etmədən onları necə görəcəyinizi düşünün. Düşünürəm ki, Samsung-un Apple məhsulları üçün komponentlərin ən mühüm təchizatçılarından biri olaraq qaldığını xatırlatmaq ədalətli olardı. Və bu, Apple və xüsusilə daxili olmasına baxmayaraq mühəndis komandası Apple Intrinsity və PA Semi, Cənubi Koreya nəhənginin texnologiyalarını və istehsal gücünü kütləvi şəkildə satmaqda marağını həqiqətən bəyənmir.

Bu fotoşəkil tranzistorların quruluşunu göstərir. Tranzistorlar arasında uzanan kiçik kontaktları görürsünüzmü? Bunlar təbəqələrarası kontaktlardır. Həqiqətən nəzərə çarpır? İndi super güclü elektron mikroskopdan istifadə etmədən onları necə görəcəyinizi düşünün. Düşünürəm ki, Samsung-un Apple məhsulları üçün komponentlərin ən mühüm təchizatçılarından biri olaraq qaldığını xatırlatmaq ədalətli olardı. Və bu, Apple və xüsusilə daxili olmasına baxmayaraq mühəndis komandası Apple Intrinsity və PA Semi, Cənubi Koreya nəhənginin texnologiyalarını və istehsal gücünü kütləvi şəkildə satmaqda marağını həqiqətən bəyənmir.