Məqsəd və məqsədlər.

Blanklardan hissələri hazırlayarkən alınan ölçülərin düzgünlüyünü təmin etməyə imkan verən ölçülü analiz metodologiyasını mənimsəmək texnoloqların əsas vəzifələrindən biridir.

Bu işin məqsədi işlənmiş səthlərin əsaslara və ya digər səthlərə nisbətən mövqeyini təyin edən ölçülü zəncirlərin müəyyən edilməsi və texnoloji emal prosesinin qurulması üçün həll edilməsi üsullarını hazırlamaqdır.

Bu iş aşağıdakı sxem üzrə həyata keçirilir.

Texnoloji ölçülü zəncirlərin hesablanması.

Ölçülər və dəqiqlik dəyərləri.

Ölçü təhlili nümunəsi.

Hissənin dizaynı dəqiqləşdirilib.

![]()

Material - polad 40Х

Boş - möhürlənmiş

İstehsal marşrutu

Op. 010. Dönmə

Kəsməni bitirin

Op. 015. Taşlama

Taşlamaya son

düyü. 1. Əməliyyatların eskizi.

düyü. 2. İnqilab orqanlarının işlənməsi mərhələləri.

düyü. 3. Düz səthlərin emalı mərhələləri.

Emal zamanı zəruri əməliyyatların və keçidlərin sayı və ölçü dəqiqliyi və səth pürüzlülüyünün saxlanılan iqtisadi cəhətdən mümkün standartları Şəkil 1-də göstərilən tövsiyələrə uyğun olaraq təyin edilir. 2, 3.

Şəkildə göstərilənlər üçün. 1. əməliyyatlar, biz tövsiyə olunan keyfiyyətlərə uyğun olaraq nəticələnən ölçülərə tolerantlıqlar təyin edəcəyik.

op. 010 ölçüsü - 0.20

op. 020 - 0,15

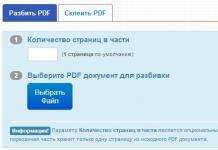

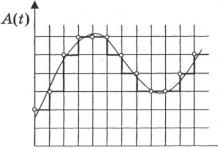

Əməliyyatın eskizlərini və hissənin rəsmini istifadə edərək, biz birbaşa dəstəklənməyən və qalan bağlantıların bir funksiyası kimi əldə edilən T bağlama bağlantısı ilə ölçülü bir zəncir açacağıq (şəkil 4).

düyü. 4. Ölçü zəncirinin diaqramı

T = - +

Nəyi həll etmək imkanını yoxlayırıq

T = = 80 – 0,2:

Bağlama linkinin ölçüsünə dözümlülük olmalıdır

0,20 + 0,15 + 0,08 = 0,43

0,2 mm tolerantlıq tələb olunduğundan, təklif olunan emal marşrutu qüsursuz işləməyə imkan vermir.

Yaranan ölçülərin tolerantlıqlarını azaltmaq lazımdır. Əlavə bir əməliyyat təqdim edək.

020 – çubuqun ucunun üyüdülməsi (şək. 5).

Op. 020 üyütmə

Ölçüsünü saxlayaraq ucunu doğrayın.

düyü. 5. Çubuğun ucunun üyüdülməsinin eskizi

Gəlin nəticədə bağlanma halqasının müavinət olduğu ölçülü zəncirləri təhlil edək.

![]() (1)

(1)

Ölçü müavinəti (op. 020; op. 010) (2)

Bağlama linki cədvəllərdən eksperimental və statistik məlumatlar əsasında təyin edilən və ya hesablanan müavinətdir.

Taşlama üçün icazə qəbul edilir

Taşlama tolerantlığı (-0,06)

Ölçü zəncirinin həlli

![]()

![]()

![]()

![]()

Tapılan qiyməti (1) tənliyində əvəz edək və həllini tapaq

Tənlikdən (1):

İş parçasının ölçüsünün iki tərəfli olduğunu nəzərə alaraq, təyin edirik

![]()

Pulsuz ölçü cədvəli

4. Ölçü zəncirlərinin qurulması qaydası və xüsusiyyətləri

Hissənin rəsmini çəkin, koordinat oxlarını qeyd edin. Hissə mütləq miqyasda deyil, lazımi proyeksiyalarda təsvir edilmişdir.

Bütün səthləri koordinatlarla nömrələyin.

Hər bir səthdən şaquli xətlər çəkin.

Arasında sürüşdürün şaquli xətlər müvafiq hissə ölçüləri.

Ölçülər ölçülü zəncirin bağlanmaması üçün təyin edilir.

Qəbul edilmiş marşruta uyğun olaraq, hər bir əməliyyatda alınan ölçülər qrafikə salınır. Hər bir əməliyyat üfüqi xətt ilə ayrılır.

Nəticədə ölçü sistemi ölçülü bir zəncir meydana gətirir.

R.Ts. digər zəncirlərin bağlanma halqaları üçün müavinətləri tərkib halqaları kimi daxil etməməlidir, yəni. son həlqə olan müavinət bir olmalıdır.

R.Ts-nin qərarı ilə. müəyyən etmək əməliyyat ölçüləri, o cümlədən iş parçasının ölçüləri onlara iqtisadi cəhətdən əsaslandırılmış tolerantlıqların təyin edilməsi ilə. Hesablamalar ilkin əməliyyata gedən son zəncirdən başlayır.

Son əməliyyatlar istisna olmaqla, bütün əməliyyatların keçidlərinin ölçüsü üçün tolerantlıqlar hər bir emal metodunun düzgünlüyünün iqtisadi keyfiyyətinə uyğun olaraq müəyyən edilir (Şəkil 1,2). Tolerantlıqları "bədənə" təyin etmək tövsiyə olunur, yəni. kişi (vallar) üçün – “mənfi” işarəsi ilə, dişi (deşiklər) üçün isə “artı” işarəsi ilə.

Dözümlülükləri təyin edərkən, iş parçasının ölçülərinin nominal dəyərlərdən hər iki istiqamətdə maksimum sapmalara malik olduğunu nəzərə almaq lazımdır.

Qərar verməzdən əvvəl R.Ts. əməliyyat müavinətləri təyin etmək lazımdır, çünki onlar, bir qayda olaraq, bağlanma halqalarıdır.

Ştamplanmış iş parçalarının səthlərinin emal edilməsi üçün ehtiyatlar cədvəldə təqdim olunur. Müavinətlərin emal mərhələləri arasında bölüşdürülməsi təyin edilmiş emal marşrutuna uyğun olaraq həyata keçirilir.

Ştamplanmış blankların emalı üçün müavinətlər (hər tərəfə), mm

İstinadlar.

1. Texnologiya üzrə məlumat kitabçası - maşınqayırma. 2 cilddə Ed. A.G. Kosilova və R.K. Meshcheryakova, M.: Maşınqayırma, 1986 T.1.

2. A.A. Matalin. Maşınqayırma texnologiyası, Leninqrad: Maşınqayırma, 1585.

Laboratoriya işi №12

ÖLÇÜLÜ TƏHLİL VƏ ÖLÇÜLÜ ZƏNCİRLƏR

Ümumi məlumatölçülü analiz haqqında. Əsas təriflər.

Armatur hissələrinin (val - deşiklər) ölçüləri üçün tolerantlıqların hesablanması nisbətən sadədir. Onlar texnologiyada dəqiqlik və bir-birini əvəz etmək nəzəriyyəsinin bir çox problemlərini həll etməyə imkan verir. Bununla belə, praktikada maşın və mexanizmlərdə, alətlərdə və s texniki cihazlar məhsullarda birləşdirilən hissələrin oxlarının və səthlərinin nisbi mövqeyindən asılıdır daha çox(üç və ya daha çox) cütləşmə ölçüləri. Hamı üçün optimal tolerantlıqları müəyyən etmək üçün bir vasitə struktur və (və ya) funksional olaraq əlaqəli ölçülər məhsulda var ölçülü analiz, hesablamalar əsasında həyata keçirilir ölçülü zəncirlər. Bir montajda və ya məhsulda həm bir hissənin, həm də bir neçə hissənin səthlərinin və oxlarının düzülməsini tənzimləyən ölçülər və onların icazə verilən sapmaları arasındakı əlaqə deyilir. hissələrin ölçülü birləşməsi .

Ölçü zəncirləri ölçülər toplusudur qapalı döngə əmələ gətirir, və problemin həllində birbaşa iştirak edir. (GOST 16319-80)

Ölçü zəncirlərinin hesablamalarından və ölçülü analizlərdən istifadə edərək aşağıdakı vəzifələr həll olunur:

Maşının və ya cihazın işinə təsir edən hissələrin və birləşmələrin məsul ölçüləri və parametrləri müəyyən edilir;

Nominal ölçülər və onların maksimum sapmaları müəyyən edilir;

Maşınlar, alətlər və onların komponentləri və hissələri üçün dəqiqlik normaları hesablanır və (və ya) dəqiqləşdirilir;

Texnoloji və ölçü əsasları əsaslandırılır;

Metroloji hesablamalar icazə verilən xəta dəyərlərini (ölçmə vasitələri və ölçmə üsullarını ölçərkən hissələrin yeri) müəyyən etmək üçün aparılır;

Ölçmə vasitələri istehsal, sınaq, məhsulların, hissələrin keyfiyyətinə nəzarət və s. proseslərində nəzarət əməliyyatları üçün seçilir.

Ölçü zəncirləri nəzəriyyəsi əsasında ölçülü analiz problemləri həll edilir. Ölçü zəncirlərinin hesablanması zəruri addımdır maşın və cihazların dizaynı.

Ölçü zəncirinin əsas xüsusiyyətləri:

Ölçü zənciri yalnız funksional və (və ya) dizaynla əlaqəli olmaqla yuxarıda göstərilən dizayn, texnoloji, ölçmə və ya digər vəzifələri həll etməyə imkan verən ölçüləri əhatə edə bilər;

Ölçü zəncirinə daxil olan ölçülər həmişə qapalı kontur təşkil etməlidir.

Ölçülər, giriş qutular e ölçülü zəncirdə halqalar adlanır.

Problem qoyarkən (məsələn, dizayn zamanı) ilkin olan və ya verilmiş bir problemin həlli nəticəsində əldə edilən sonuncu (məsələn, texnoloji) ölçülü zəncirdəki əlaqə deyilir. arxada.

Ölçü zəncirində həmişə bir bağlanma halqası var. Ölçü zəncirinin qalan halqaları (hər hansı bir rəqəm (2 və ya daha çox)) komponentlər adlanır. Təsisedici əlaqələr arta və ya azala bilər.

Artan Təsisedici əlaqə adlanır, artımla kim artır bağlama linki.

n azaldılması onlar qurucu bağ adlandırırlar, artımla kim azalır bağlama linki.

Diaqramdakı ölçülü zəncirin həlqələri mürəkkəb bağlantılar üçün sıra rəqəmsal indeksləri (1,2,..,n) olan böyük hərflə və bağlanma halqası üçün üçbucaqlı indeks (A) ilə təyin olunur.

Məsələn, A ölçülü zəncir,

Artan və azalan komponent bağlantılarını vurğulamaq üçün onlar hərfin üstündə yerləşdirilmiş ox ilə qeyd olunur:

A 1, A 2 əlaqələrini artırmaq üçün sağa işarə edən ox;

Bağlantıları azaltmaq üçün sola işarə edən ox: B 1, B 2.

Ölçü zəncirinin diaqramını qurarkən məhsulun təsviri təhlil edilir

(məsələn, bir hissənin rəsmi (Şəkil 3.1, a); yığılmış məhsullar (Şəkil 3.1, b)).

1. Layihə və ölçü əsasları ilə təyin edilmiş hissənin səthlərini təyin etmək;

2. Dizayn bazasından birbaşa ölçmələrlə ölçülə bilən hissənin ölçülərini təyin etmək;

3. Dizayn əsası qorunarkən ölçülü zəncirlərin qurulması və hesablanmasının düzgünlüyünü qiymətləndirmək üçün hissənin ölçülərini təyin edin;

4. Dəqiqliyini qiymətləndirmək üçün yeni bir əsas səthi (dizayn bazası ilə üst-üstə düşməyən) təyin etmək məqsədəuyğun olan hissənin ölçülərini təyin edin. Bu ölçülərdən birbaşa ölçmələrlə ölçülə bilən ölçüləri seçmək lazımdır yeni baza, və ölçüləri, düzgünlüyünü qiymətləndirmək üçün ölçülü zəncirlər qurmaq və hesablamaq lazımdır.

Layihələndirilmiş texnoloji prosesin ölçülü təhlilinin mahiyyəti həll etməkdir tərs problemlər texnoloji ölçülü zəncirlər üçün.

Ölçü təhlili texnoloji prosesin keyfiyyətini qiymətləndirməyə, xüsusən də iş parçasının emalı zamanı birbaşa saxlanıla bilməyən dizayn ölçülərinin yerinə yetirilməsini təmin edib-etmədiyini müəyyən etməyə, emal ehtiyatlarının məhdudlaşdırıcı dəyərlərini tapmağa imkan verir. emal edilmiş səthlərin səth qatının tələb olunan keyfiyyətini və (və ya) kəsici aləti həddindən artıq yükləmədən ehtiyatları çıxarmaq qabiliyyətini təmin etmək üçün onların kifayətliyini qiymətləndirmək.

Ölçü təhlili üçün ilkin məlumatlar hissənin rəsmini, orijinal iş parçasının rəsmini və hissənin istehsalının texnoloji prosesidir.

Texnoloji analiz

Hissənin texnoloji təhlili işlənmiş texnoloji prosesin texniki-iqtisadi göstəricilərinin yaxşılaşdırılmasını təmin edir və onlardan biridir. ən mühüm mərhələləridir texnoloji inkişaf.

Bir hissənin istehsal qabiliyyətini təhlil edərkən əsas vəzifə əmək və metal intensivliyində mümkün azalma və yüksək məhsuldar üsullardan istifadə edərək hissəni emal etmək imkanından ibarətdir. Bu, onun istehsalının maya dəyərini azaltmağa imkan verir.

Ötürücü şaft texnoloji cəhətdən inkişaf etmiş hesab edilə bilər, çünki bu, pilləli bir mildir, burada addımların ölçüsü milin ortasından uclarına qədər azalır, bu da kəsici alətin emal olunan səthlərə rahat tədarükünü təmin edir. Emal standartlaşdırılmış kəsici alətdən istifadə etməklə həyata keçirilir və səthin dəqiqliyi ölçmə vasitəsi ilə idarə olunur. Hissə standartlaşdırılmış elementlərdən ibarətdir, məsələn: mərkəz dəlikləri, açar yuvası, yivlər, yivlər, xətti ölçülər, splinelar.

İstehsal üçün material nisbətən ucuz material olan 40X poladdır, lakin eyni zamanda yaxşı fiziki və kimyəvi xüsusiyyətlərə malikdir, kifayət qədər möhkəmliyə, yaxşı emal qabiliyyətinə malikdir və asanlıqla istiliklə müalicə olunur.

Hissənin dizaynı standart və standartdan istifadə etməyə imkan verir texnoloji proseslər onun istehsalı.

Beləliklə, hissənin dizaynını texnoloji cəhətdən inkişaf etmiş hesab etmək olar.

1. Səth 1 şaquli hissə şəklində hazırlanır.

2. Səth 2 yükdaşıyandır, ona görə də onun üçün ciddi tələblər yoxdur.

3. Səth 3 üçün istifadə olunur xarici əlaqə ilə daxili səth manjetlər Ona görə də ona ciddi tələblər qoyulur. Ra 0,32 µm pürüzlülük əldə etmək üçün səth cilalanır.

4. Səth 4 yükdaşıyıcıdır, ona görə də onun üçün ciddi tələblər yoxdur.

5. Səth 5 də yükdaşıyan səthdir və rulmanı yerləşdirmək üçün nəzərdə tutulub. Ona görə də ona ciddi tələblər qoyulur. Səth Ra 1.25 µm kobudluğa qədər üyüdülür.

6. Səth 6 Taşlama çarxını çıxarmaq üçün lazım olan bir yiv şəklində hazırlanmışdır. Ona sərt tələblər qoymaq yersizdir.

7. Səth 7 yükdaşıyıcıdır və ona ciddi tələblər qoymağa ehtiyac yoxdur.

8. Dişlərin tərəfləri işə cəlb olunur və həm aqreqatın davamlılığını, həm də səs-küy səviyyəsini müəyyən edir, buna görə də dişlərin yan tərəflərinə və onların nisbi mövqeyinə həm yerləşmə dəqiqliyi, həm də yerləşmə baxımından bir sıra tələblər qoyulur. səth keyfiyyəti (Ra 2,5 mikron).

9. Səth 9 yükdaşıyıcıdır və ona ciddi tələblər qoymağa ehtiyac yoxdur.

10. Səth 10 Taşlama çarxını çıxarmaq üçün lazım olan bir yiv şəklində hazırlanmışdır. Ona sərt tələblər qoymaq yersizdir.

11. Səth 11 yükdaşıyan səthdir və rulmanı yerləşdirmək üçün nəzərdə tutulub. Ona görə də ona ciddi tələblər qoyulur. Səth Ra 1.25 µm kobudluğa qədər üyüdülür.

12. Səth 12 yükdaşıyıcıdır, ona görə də onun üçün ciddi tələblər yoxdur.

13. Səth 13 manjetin daxili səthi ilə təmasda olmaq üçün istifadə olunur. Ona görə də ona ciddi tələblər qoyulur. Ra 0,32 µm pürüzlülük əldə etmək üçün səth cilalanır.

14. Səth 14 yükdaşıyıcıdır, ona görə də onun üçün ciddi tələblər yoxdur.

15. Səth 15, fırlanma anı dişli mildən Rz 20 μm kəmər kasnağına ötürmək üçün nəzərdə tutulmuş açar yuvası şəklində təqdim olunur.

16. Səth 16, iplik kəsici alətin çıxarılmasına xidmət edən bir yivlə təmsil olunur.

17. Səth 17, Rz 40 μm kilid yuyucusunun oturması üçün açar yuvası şəklində hazırlanır.

18. Səth 18 bir qoz üçün bir ipdir, bu, kasnağı Ra 2,5 mikron sıxmağa xidmət edir.

Səthlərin nisbi mövqeyinə dair tələblərin müvafiq olaraq təyin edilməsini hesab edirəm.

biri mühüm amillər hissənin hazırlandığı materialdır. Hissənin xidmət məqsədinə əsasən, hissənin əhəmiyyətli dəyişən tsiklik yüklərin təsiri altında işlədiyi aydın olur.

Təmir nöqteyi-nəzərindən bu hissə olduqca vacibdir, çünki onun dəyişdirilməsi bütün montajın maşın blokundan sökülməsini və onu quraşdırarkən debriyaj mexanizminin hizalanmasını tələb edir.

Kəmiyyətləşdirmə

Cədvəl 1.3 - Hissə dizaynının istehsal qabiliyyətinin təhlili

|

Səth adı |

Kəmiyyət səthlər, ədəd. |

Standartlaşdırılmış səthlərin sayı, ədəd. |

Keyfiyyət dəqiqlik, İT |

Parametr pürüzlülük, Ra, µm |

|

Uçları L=456mm |

||||

|

Ucu L=260mm |

||||

|

Ucu L=138mm |

||||

|

Uçları L=48mm |

||||

|

Mərkəz deşikləri Ш 3,15 mm |

||||

|

Splines D8x36x40D |

||||

|

Çəki 2x45° |

||||

|

Dişlər Ş65.11mm |

||||

|

Yiv 3±0.2 |

||||

|

Yiv 4±0.2 |

||||

|

Açar yolu 8P9 |

||||

|

Açar yolu 6P9 |

||||

|

M33x1.5-8q |

||||

|

Delik Ш5 mm |

||||

|

Yivli çuxur M10x1-7N |

||||

|

Kontur 1:15 |

Hissənin struktur elementlərinin birləşmə əmsalı düsturla müəyyən edilir

burada Qу.е - hissənin standartlaşdırılmış konstruksiya elementlərinin sayı, ədəd;

Qу.е - hissənin struktur elementlərinin ümumi sayı, ədəd.

Hissə 0.896>0.23-dən bəri texnoloji cəhətdən qabaqcıldır

Materialdan istifadə dərəcəsi düsturla müəyyən edilir

burada md hissənin kütləsi, kq;

mз - iş parçasının kütləsi, kq.

Hissə texnoloji cəhətdən qabaqcıldır, çünki 0,75 = 0,75

Emal dəqiqliyi əmsalı düsturla müəyyən edilir

orta dəqiqlik keyfiyyəti haradadır.

Hissə 0.687-dən bəri aşağı texnologiyalıdır<0,8

Səth pürüzlülük əmsalı düsturla müəyyən edilir

burada Bsr orta səth pürüzlülüyüdür.

Hissə 0.81-dən aşağı texnologiyalıdır< 1,247

Aparılan hesablamalara əsasən belə nəticəyə gəlmək olar ki, hissə birləşmə əmsalı və materialdan istifadə əmsalı baxımından texnoloji cəhətdən təkmildir, lakin emal dəqiqliyi əmsalı və səthi pürüzlülük əmsalı baxımından texnoloji cəhətdən təkmil deyil.

Hissə rəsminin ölçülü təhlili

Şəkil 1.3-də göstərilən hissələrin səthlərini nömrələməklə hissənin rəsminin ölçülü təhlilinə başlayırıq

Şəkil 1.3- Səthin təyinatı

Şəkil 1.4-Hissənin işçi səthinin ölçüləri

Şəkil 1.5-də ölçülü qrafiklər qurulur

Şəkil 1.5 -- Hissənin işçi səthinin ölçü analizi

Ölçü təhlili qurarkən, hər bir texnoloji keçid üçün texnoloji ölçüləri və onların üzərində tolerantlıqları təyin etdik, ölçülərin və ehtiyatların uzunlamasına sapmalarını təyin etdik və iş parçasının ölçülərini hesabladıq, hissənin ayrı-ayrı səthlərinin emal ardıcıllığını təyin etdik. tələb olunan ölçü dəqiqliyi

İstehsal növünün tərifi

Biz hissənin kütləsi m = 4,7 kq və B hissələrinin illik istehsal proqramı = 9000 ədəd, seriyalı istehsal əsasında əvvəlcədən istehsal növünü seçirik.

Hazırlanmış texnoloji prosesin bütün digər bölmələri sonradan istehsal növünün düzgün seçilməsindən asılıdır. Genişmiqyaslı istehsalda texnoloji proses işlənib hazırlanmış və yaxşı təchiz olunmuşdur ki, bu da hissələrin dəyişdirilməsinə və aşağı əmək intensivliyinə imkan verir.

Nəticə etibarı ilə məhsulların maya dəyəri aşağı düşəcək. Genişmiqyaslı istehsal istehsal proseslərinin mexanikləşdirilməsi və avtomatlaşdırılmasından daha çox istifadəni nəzərdə tutur. Orta istehsalda əməliyyatların konsolidasiya əmsalı Kz.o = 10-20-dir.

Orta miqyaslı istehsal, vaxtaşırı təkrarlanan kiçik partiyalarda istehsal olunan və ya təmir edilən məhsulların geniş çeşidi və nisbətən kiçik məhsul həcmi ilə xarakterizə olunur.

Orta istehsal müəssisələrində istehsalın əhəmiyyətli hissəsini həm xüsusi, həm də universal tənzimləmə və universal yığma qurğularla təchiz edilmiş universal maşınlar təşkil edir ki, bu da əmək intensivliyini azaltmağa və məhsulun maya dəyərini aşağı salmağa imkan verir.

Məhsulun yığılması üçün TP hazırlayarkən, demək olar ki, həmişə cihazın (məhsulun) düzgünlüyünü təmin etmək üçün bir üsul və vasitə seçmək vəzifəsi ortaya çıxır. Məhsulun (quraşdırma) ölçü zəncirinin hesablanması ilə həll edilir, bu, məhsulun dəqiqlik göstəricilərində yaranan sapmanı müəyyən etmək, ölçü zəncirinin hər bir komponentinin olan komponentlər arasından sapmasını müəyyən etmək üçün aparılır. cihazın (məhsulun) çıxış parametrlərinə və ya funksional göstəricilərinə ən böyük təsir.

Dizayn sənədlərində məhsulun çıxış parametrləri üçün ölçülər və tolerantlıqlar adətən hissənin, montajın və ya cihazın xidmət məqsədinə əsasən göstərilir. Bununla belə, bəzi hallarda ölçülərin belə bir spesifikasiyası və ya onların təşkili üçün belə bir sistem ya seçilmiş texnologiyaya uyğun gəlmir, ya da bu ölçüləri birbaşa ölçmək mümkün deyil. Bundan əlavə, TP montajını inkişaf etdirərkən, cihazın düzgünlüyünü təmin etmək üçün texnoloji üsul və texnoloji vasitələrin seçilməsi problemini həll etmək demək olar ki, həmişə lazımdır. Konstruktor sənədlərinin texnoloji yoxlanılması, məhsulun ölçü zəncirlərinin təhlili və hesablanması onların nəticələrinə əsasən müxtəlif ölçülü təyinatlar nəticəsində yaranan çatışmazlıqları aradan qaldıra bilər, konstruksiya ölçüləri və dözümlülükləri texnoloji ilə əvəz edilə bilər; Bununla belə, belə bir dəyişdirmə ilə bütün dizayn ölçüləri və tolerantlıqları qorunmalıdır. Sənədlərdə göstərilən dizayn və texnoloji ölçülər, ölçü zəncirini təşkil edən bütün məhsul ölçülərinin onların həddi dəyərlərinə uyğun olaraq yerinə yetirildiyi və ya ehtimal nəzəriyyəsinə uyğun olaraq, birləşmələrin birləşmələri olduqda, maksimum-minimuma qədər yenidən hesablana bilər. fərdi ölçülü kənarlaşmalar təsadüfi hadisələr kimi qəbul edilir. Maksimum-minimum hesablama üsulu istehsal praktikasına tam uyğundur.

Şəkil 4

Şəkildə. Şəkil 4-də tədqiq olunan GM göstərilir.

Ölçülər A2, A3, A5 – artan; A1, A4 – azalır.

АΔ – bağlama – rotor və korpus arasındakı boşluğun ölçüsü.

W/p-nin daxili halqasının xaricə nisbətən yerdəyişməsini də nəzərə alırıq. Ofset məbləği

Boşluq belədir:

7. Nəzarət cihazı.

7.1 Cihazın təsviri və iş prinsipi.

Kurs layihəsi çərçivəsində sh/p-nin xarici halqasının GM korpusuna çatdırılmasını həyata keçirməli olan idarəetmə cihazı hazırlanmışdır. w/p-nin xarici halqasına 15 kq eksenel qüvvə tətbiq etmək lazımdır və həmçinin bu halqanın hərəkətini ən azı 0,0001 mm dəqiqliklə qeyd etmək lazımdır.

Belə bir cihazın variantlarından biri Şəkil 5-də göstərilmişdir.

Cihaz 4 rəfdə dayanan 10 nömrəli lövhədir.

Ş/p halqası olan cihazın gövdəsi 15-ci boşqabda ayrıca quraşdırılır və sonra süngü montaj posundan 18-ə daxil edilir, gövdənin yuxarı sərbəst ucu isə sızdırmazlıq halqasına dayanır. 25, boşqab 10-a yapışdırılır, bu, mümkün boşluqları aradan qaldırmağa və GM korpusunun səthini mexaniki zədələrdən qorumağa imkan verir.

Şəkil 6. GM korpusu ilə 15 nömrəli lövhə.

Flanş, pos 18, altı vintlə, pos. Eksantrik saxlayan lövhədə mötərizə quraşdırılıb, 9-cu ox ətrafında fırlanan zaman itələyici poz.16 irəli hərəkət edir. İtəyici, 15 kq-lıq lazımi qüvvəni yaradaraq, eksantrikin fırlanmasından şafta, pos 3-ə ötürən yayı sıxır. Əməliyyat zamanı qüvvənin miqyası itələyicinin ucundakı miqyasdan istifadə edilməklə izlənilməlidir, pos. Göstərici pos 3-ə vidalanmışdır. Gücü ölçmə prosesində onun mövqeyi dəyişməz hesab edilə bilər (mikronun onda biri ilə hərəkət edir), itələyici isə 8 mm-ə qədər hərəkət edə bilər (bundan sonra məhsulu qorumaq və cihazın yayın xidmət müddətini uzatmaq üçün, itələyicinin aşağı ucu mötərizədə dayanmağa çatır 8).

GM-in texniki xüsusiyyətlərinə görə, 15 kq qüvvə 0,0004 mm-dən çox olmayan 3 qat ölçmə zamanı mikrokator iynəsinin nisbi hərəkətinə səbəb olarsa, sonrakı montaj üçün uyğundur. Nisbi hərəkəti yoxlamaq üçün cihazda 01IGPV pos mikrokatoru var. 28, sıxac (pos. 7) 13-cü stenddə quraşdırılmışdır. Bələdçi dirəyi boyunca mikrokatorun vəziyyətinin tənzimlənməsi bir vida pozu ilə həyata keçirilir və mikrokator pos 23 ilə sıxılır. Ş/p halqasına güc tətbiq etməzdən əvvəl mikrokator ölçmə başlığını şaft konsoluna gətirmək lazımdır, poz. 3 və mikrokator şkalasını sıfıra qoyun. Mikrokatorla ölçülən mil mövqeyinin 3 hərəkəti sh/p halqasının hərəkətinə bərabərdir.

Cihazın əsas hissəsi yay posudur. 12, şafta ötürülən qüvvə 3-dən asılıdır. Aşağıdakılar bu baharın hesablanmasıdır.

|

7.2. Bahar hesablanması. |

||

|

Ən azı 15-20% (F 3 = 180 N) marj və mümkün ölçülərlə F 2 = 15 kq (~ 150 N) bir qüvvə yaratmaq ehtiyacı əsasında yayı hesablayacağıq. Xarici diametri 15 mm-dən çox deyil və yayın hündürlüyü sərbəst vəziyyətdə 20 mm-dən çox deyil, iş vuruşu h = 7 mm-dir. |

Material: GOST 9389-a uyğun tel. Karbon polad, | |

|

yağda bərkidilir. |

Dəstək döngələri üçün dizayn seçimi: | |

|

Preslənmiş, cilalanmış | ||

|

Naqilin (çubuqun) diametri d= | ||

|

Xarici diametri D1= | ||

|

Orta diametri D= | ||

|

Yüksüz yay uzunluğu L0= | ||

|

Döngələrin iş sayı n= | ||

|

Döngələrin ümumi sayı n1= | ||

|

İş uzunluğu L2= | ||

|

Dönüş zamanı uzunluq L3= toxunun | ||

|

Yayın sərtliyi c= | ||

Yay vuruşu h=

Telin və yayın diametrinin ilkin hesabını aparaq. Gəlin yaz indeksini götürək

c=6 K-dönmələrin əyriliyinin təsiri

k=1,24

τ verilmiş material üçün ∅ 2…2,5 mm ~ 950 MPa

Tel diametri:

Yay diametri:

D=c*d=13.2 – orta diametr

D n =D+d=15.4 – xarici diametr

GOST 13766-86 uyğun olaraq bir yay seçək.

Ən uyğun seçim 407-ci mövqedir.

Bu yaz üçün:

Orta diametrin hesablamalarını aydınlaşdıraq:

D=15-2,1=12,9 mm

Yay sərtliyi:

İş növbələrinin sayı:

n=C 1 /C=97/21,5=4

Maksimum deformasiya:

λ 3 =F 3 /C=180/21,5=8,3 mm

Döngələrin ümumi sayı:

n 1 =n+n 2 =4+2=6

Bahar meydançası:

Maksimum deformasiyada yayın hündürlüyü:

Sərbəst yay hündürlüyü:

Rusiya Federasiyasının Təhsil və Elm Nazirliyi

Tolyatti Dövlət Universiteti

Maşınqayırma texnologiyası şöbəsi

KURS İŞİ

intizamla

"Maşınqayırma texnologiyası"

mövzusunda

“Dişli valların istehsalı üçün texnoloji proseslərin ölçülü təhlili”

Tamamlandı:

Müəllim: Mixaylov A.V.

Tolyatti, 2005

UDC 621.965.015.22

Annotasiya

Zaripov M.R. dişli şaft hissəsinin istehsalının texnoloji prosesinin ölçülü təhlili.

K.r. – Tolyatti: TDU, 2005.

Uzununa və radial istiqamətdə dişli şaft hissəsinin istehsalı üçün texnoloji prosesin ölçülü təhlili aparılmışdır. Müavinətlər və əməliyyat ölçüləri hesablanmışdır. Hesablama-analitik üsulla və əməliyyat ölçülü zəncirlərdən istifadə etməklə ölçülü analiz metodu ilə alınan əməliyyat diametrli ölçülərin nəticələrinin müqayisəsi aparılmışdır.

23-cü səhifədə hesablaşma və izahat qeydi.

Qrafik hissə – 4 rəsm.

1. Hissələrin təsviri – A3.

2. Eksenel istiqamətdə ölçü diaqramı - A2.

3. Diametral istiqamətdə ölçü diaqramı – A2.

4. Diametral istiqamətdə ölçü diaqramı davam etdi - A3.

1.1. Texnoloji marşrut və onun əsaslandırılması

1.2. Hissə istehsalı planı

1.3. Texnoloji əsasların seçilməsinin əsaslandırılması, texnoloji əsasların təsnifatı

1.4. Əməliyyat ölçülərinin təyin edilməsi üçün əsaslandırma

1.5. Əməliyyat tələblərinin təyin edilməsi

2. Texnoloji prosesin eksenel istiqamətdə ölçü təhlili

2.1. Ölçü zəncirləri və onların tənlikləri

2.2. Hissələrin hazırlanması şərtlərinin düzgünlüyünün yoxlanılması

2.3. Uzununa ölçülər üçün müavinətlərin hesablanması

2.4. Əməliyyat ölçülərinin hesablanması

3. Texnoloji prosesin diametrik istiqamətdə ölçü təhlili

3.1. Radial ölçülü zəncirlər və onların tənlikləri

3.2. Hissələrin hazırlanması şərtlərinin düzgünlüyünün yoxlanılması

3.3. Radial ölçülər üçün müavinətlərin hesablanması

3.4. Əməliyyat diametrik ölçülərinin hesablanması

4. Əməliyyat ölçülərinin hesablamalarının nəticələrinin müqayisəli təhlili

4.1. Hesablama-analitik üsulla diametrik ölçülərin hesablanması

4.2. Hesablama nəticələrinin müqayisəsi

Ədəbiyyat

Proqramlar

1. Texnoloji marşrut və hissələrin istehsalı planı

1.1. Texnoloji marşrut və onun əsaslandırılması

Bu bölmədə biz hissənin texnoloji marşrutunun formalaşmasında istifadə olunan əsas müddəaları təsvir edəcəyik.

İstehsal növü - orta partiyalı.

İş parçasını əldə etmə üsulu GKShP-də ştamplamadır.

Texnoloji marşrut hazırlayarkən aşağıdakı müddəalardan istifadə edirik:

· Biz emalları kobud işlərə və bitirməyə bölürük, məhsuldarlığı artırırıq (kobud işləmə əməliyyatlarında böyük ehtiyatları aradan qaldırırıq) və göstərilən dəqiqliyi təmin edirik (bitirmə əməliyyatlarında emal)

· Kobud işləmə, dəzgahın aşınmasına və onun dəqiqliyinin azalmasına səbəb olan böyük ehtiyatların aradan qaldırılması ilə bağlıdır, buna görə də kobudluq və bitirmə müxtəlif avadanlıqlardan istifadə edərək müxtəlif əməliyyatlarda aparılacaqdır.

· Hissənin tələb olunan sərtliyini təmin etmək üçün biz texniki xidmət göstərəcəyik (bərkləşdirmə və yüksək temperləmə, rulman jurnalları - karbürləşdirmə)

· Biz təmirdən əvvəl bıçaqların işlənməsini, dişlərin və açar yolunun kəsilməsini və texniki qulluqdan sonra abraziv emal həyata keçirəcəyik.

· Tələb olunan dəqiqliyi təmin etmək üçün biz sonrakı əməliyyatlarda istifadə olunan süni texnoloji əsasları - mərkəz dəliklərini yaradırıq.

· Prosesin sonunda daha dəqiq səthlər işlənəcək

· Hissə ölçülərinin düzgünlüyünü təmin etmək üçün biz xüsusi və universal maşınlardan, CNC maşınlardan, normallaşdırılmış və xüsusi kəsici alətlərdən və cihazlardan istifadə edəcəyik.

İstehsal planını tərtib etməyi asanlaşdırmaq üçün Şəkil 1.1-dəki səthləri və hissənin ölçülərini kodlayaq və tələb olunan ölçü dəqiqliyi haqqında məlumat verək:

TA2 = 0,039(–0,039)

Т2В = 0,1(+0,1)

T2G = 0,74(+0,74)

T2D = 0,74(+0,74)

TJ = 1,15(–1,15)

TI = 0,43(–0,43)

TK = 0,22(–0,22)

TL = 0,43(–0,43)

TM = 0,52(–0,52)

TP = 0,2(-0,2)

Texnoloji marşrutu cədvəl şəklində təşkil edək:

Cədvəl 1.1

Bir hissənin istehsalı üçün texnoloji marşrut

| Əməliyyat nömrəsi | ad əməliyyatlar |

Avadanlıq (növ, model) | Əməliyyatın məzmunu |

| 000 | Satınalma | GKSHP | İş parçasını möhürləyin |

| 010 | Frezeleme-mərkəzləşdirmə | Frezeleme-mərkəzləşdirmə |

Uçları dəyirman 1.4; mərkəzi deliklər qazın |

| 020 | Dönmə | Torna p/a 1719 | Səthləri kəskinləşdirin 2, 5, 6, 7; 8, 3 |

| 030 | CNC tornalama | CNC torna 1719f3 | Səthləri kəskinləşdirin 2, 5, 6; 3, 8 |

| 040 | Açar və freze | Açar və freze 6D91 | Dəyirman kanalı 9, 10 |

| 050 | Ötürücülərin ovlanması | Ötürücü maşın 5B370 | Dəyirman dişləri 11, 12 |

| 060 | Ötürücü çarx | Ötürücü çarx ST 1481 | Dişləri kəsin |

| 070 | Dişli təraş | Ötürücü təraş 5701 | Dişləri təraş etmək 12 |

| 075 | BU | Sərtləşmə, yüksək temperləşdirmə, düzəldilmə, karbürləşdirmə | |

| 080 | Centrovodochnaya | Mərkəzi su 3922 | Mərkəzləşdirmə deliklərini təmizləyin |

| 090 | Silindrik daşlama | Silindrik dəyirman 3М163ф2Н1В | 5, 6, 8-ci səthləri üyüdün |

| 100 | Üz silindrik daşlama | Ucu silindrik dəyirman 3М166ф2Н1В | Səthləri üyütmək 2, 6; 3, 8 |

| 110 | Dişli daşlama | Dişli dəyirman 5A830 | Dişləri sıxmaq |

1.2. Hissə istehsalı planı

Cədvəl 1.2 şəklində tələblərə uyğun olaraq hazırlanmış hissələrin istehsalı planını təqdim edirik:

Cədvəl 1.2

Ötürücü şaft hissəsinin istehsal planı

1.3. Texnoloji əsasların seçilməsinin əsaslandırılması, texnoloji əsasların təsnifatı

Freze-mərkəzləşdirmə əməliyyatı zamanı biz kobud texnoloji əsaslar kimi 6 və 8-ci jurnalların ümumi oxunu, gələcək əsas dizayn əsasları kimi isə son üzü 3 seçirik.

Kobud dönmə zamanı biz texnoloji əsaslar kimi əvvəlki əməliyyatda əldə edilmiş oxu 13 (mərkəzlərdən istifadə edirik) və əvvəlki əməliyyatda işlənmiş ucları 1 və 4-ü götürürük.

Dönmə işlərini bitirərkən, texnoloji əsaslar kimi oxu 13-dən istifadə edirik və istinad nöqtəsi mərkəzi dəliklərin səthində yerləşir - biz əsasların sabitliyi prinsipindən istifadə edirik və eksenel ölçü xətasının komponenti kimi qeyri-perpendikulyarlıq xətasını aradan qaldırırıq.

Cədvəl 1.3

Texnoloji əsaslar

| Əməliyyat nömrəsi | İstinad nöqtələrinin sayı | Əsas ad | Təzahür təbiəti | İcra | İşlənmiş səthlərin sayı | Əməliyyat Ölçüləri | Əsasların birliyi | Əsasların sabitliyi | |||

| Açıq-aşkar | gizli | Təbii | Süni | Maşın alətləri | |||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 010 | |||||||||||

| 020-A | Sərt və üzən mərkəzlər, sürücülük çubuq |

||||||||||

| 020-B | |||||||||||

| 030-A | |||||||||||

| 030-B | |||||||||||

| 040 | |||||||||||

| 050 | |||||||||||

| 070 | |||||||||||

| 090-A | |||||||||||

| 090-B | |||||||||||

| 100-A | |||||||||||

| 100-B | |||||||||||

| 110 | |||||||||||

Ötürücü emal əməliyyatları zamanı biz əsasların sabitliyi prinsipinə (düşən dayaqlara nisbətən) riayət edərək, ox 13 və mərkəz çuxurunda istinad nöqtəsindən istifadə edirik, çünki hərəkətə keçirici səth olmaqla, halqa dişli dəqiq nisbi düzəldilməlidir. rulman jurnallarına.

Açar yolunu frezeləmək üçün texnoloji əsaslar kimi ox 13 və son üzdən 2 istifadə edirik.

Xülasə cədvəlində texnoloji əsasların təsnifatını təqdim edirik, onların məqsədli mənsubiyyətini, əsasların birliyi və sabitliyi qaydalarına uyğunluğunu göstəririk.

1.4. Əməliyyat ölçülərinin təyin edilməsi üçün əsaslandırma

Ölçmə üsulu ilk növbədə dəqiqliyə nail olmaq üsulundan asılıdır. Ölçü təhlili çox əmək tələb etdiyindən, fərdiləşdirilmiş avadanlıqdan istifadə edərək ölçülü dəqiqliyə nail olmaq metodundan istifadə edərkən istifadə etmək məqsədəuyğundur.

Uzunlamasına ölçüləri təyin etmək üsulu xüsusi əhəmiyyət kəsb edir (inqilab cisimləri üçün eksenel).

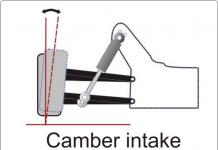

Kobud dönmə əməliyyatı zamanı Şəkil 4.1-də “a” və “b” ölçülərinin təyini üçün diaqramları tətbiq edə bilərik.

Torna və daşlama əməliyyatlarının tamamlanması üçün Şəkil 4.1-də “d” sxemindən istifadə edirik.

1.5. Əməliyyat texniki tələblərinin təyin edilməsi

Metodologiyaya uyğun olaraq əməliyyat texniki tələbləri təyin edirik. Biz GOST 7505-89-a uyğun olaraq iş parçasının istehsalı üçün texniki tələbləri (ölçülü toleranslar, kalıp ofset) təyin edirik. Ölçü dözümlülükləri Əlavə 1-ə uyğun olaraq, kobudluq - Əlavə 4-ə uyğun olaraq, məkan sapmalarının dəyərləri (koaksiallıqdan və perpendikulyarlıqdan sapmalar) - Əlavə 2-yə uyğun olaraq müəyyən edilir.

Bir iş parçası üçün hizalanmadan sapmalar metoddan istifadə edərək müəyyən ediləcəkdir.

Orta mil diametrini təyin edək

burada d i şaftın i-ci pilləsinin diametridir;

l i – milin i-ci pilləsinin uzunluğu;

l milin ümumi uzunluğudur.

d av = 38,5 mm. Əlavə 5-dən istifadə edərək, p k - əyriliyin xüsusi dəyərini təyin edirik. Müxtəlif bölmələr üçün şaft oxunun əyriliyinin dəyərləri aşağıdakı düsturla müəyyən ediləcək:

, (1.2)

, (1.2)

burada L i - i-ci səthin ən uzaq nöqtəsinin ölçü bazasına olan məsafəsi;

L - hissənin uzunluğu, mm;

Δ max =0,5·р к ·L – əyilmə nəticəsində mil oxunun maksimum əyilməsi;

– hissənin əyrilik radiusu, mm; (1.3)

– hissənin əyrilik radiusu, mm; (1.3)

Eyni şəkildə istilik müalicəsi zamanı hizalanmadan sapmaları hesablayırıq. Onların müəyyən edilməsi üçün məlumatlar da Əlavə 5-də verilmişdir.

Hesablamalardan sonra alırıq

2. Texnoloji prosesin eksenel istiqamətdə ölçü təhlili

2.1. Ölçü zəncirləri və onların tənlikləri

Ölçü zəncirlərinin tənliklərini nominal tənliklər şəklində tərtib edək.

2.2.

Tələb olunan ölçülü dəqiqliyin təmin olunmasını təmin etmək üçün dəqiqlik şərtlərini yoxlayırıq. TA əlamətləri üçün dəqiqlik şərti ≥ω[A],

burada TA lənətləmək ölçü rəsminə görə tolerantlıqdır;

ω[A] – texnoloji prosesin icrası zamanı yaranan eyni parametrin xətası.

Tənlikdən istifadə edərək bağlama linkinin xətasını tapırıq ![]() (2.1)

(2.1)

Hesablamalardan aydın olur ki, səhv ölçüsü K tolerantlıqdan böyükdür. Bu o deməkdir ki, biz istehsal planına düzəliş etməliyik.

Ölçü dəqiqliyini [K] təmin etmək üçün:

100-cü əməliyyatda biz 2 və 3-cü səthləri bir parametrdən emal edəcəyik və bununla da C 10, Zh 10 və P 10 bağlantılarını [K] ölçülü ölçülü zəncirdən çıxararaq, onları Ch 100 (ωЧ = 0.10) linki ilə "əvəz edirik". .

İstehsal planına bu düzəlişləri etdikdən sonra, səhvi bərabər olan ölçülü zəncirlər üçün aşağıdakı tənlikləri alırıq:

Nəticədə 100% keyfiyyət əldə edirik

2.3. Uzununa ölçülər üçün müavinətlərin hesablanması

Uzunlamasına ölçülər üçün ehtiyatları aşağıdakı qaydada hesablayacağıq.

Ölçü zəncirlərinin tənliklərini yazaq, onların bağlanma ölçüsü ehtiyatlar olacaqdır. Düsturdan istifadə edərək emal üçün minimum ehtiyatı hesablayaq

əvvəlki keçiddə səthin məkan sapmalarının ümumi xətası haradadır;

Əvvəlki emal zamanı səthdə yaranan pozuntuların hündürlüyü və qüsurlu təbəqə.

Bağlama müavinətlərinin xəta tənliklərindən istifadə edərək əməliyyat ehtiyatlarının dəyişmə dəyərlərini hesablayaq.

![]() (2.1)

(2.1)

(2.2)

(2.2)

Müavinətin tərkib hissələrinin sayı dörddən çox olduqda hesablama (2.2) düsturuna əsasən aparılır.

Müvafiq düsturlardan istifadə edərək maksimum və orta müavinətlərin dəyərlərini tapırıq

![]() , (2.3)

, (2.3)

![]() (2.4)

(2.4)

nəticələri cədvəl 2.1-ə daxil edəcəyik

2.4. Əməliyyat ölçülərinin hesablanması

Orta dəyərlər metodundan istifadə edərək eksenel istiqamətdə əməliyyat ölçülərinin nominal və məhdudlaşdırıcı dəyərlərini təyin edək

2.2 və 2.3-cü bəndlərdə tərtib edilmiş tənliklərə əsasən, əməliyyat ölçülərinin orta dəyərlərini tapırıq.

dəyərləri istehsal üçün əlverişli formada yazın

3. Texnoloji prosesin diametrik istiqamətdə ölçü təhlili

3.1. Radial ölçülü zəncirlər və onların tənlikləri

Bağlanan ehtiyat əlaqələri olan ölçülü zəncirlər üçün tənliklər yaradaq, çünki radial istiqamətdə demək olar ki, bütün ölçülər açıq şəkildə əldə edilir (3.2-ci bəndə bax)

3.2. Hissələrin hazırlanması şərtlərinin düzgünlüyünün yoxlanılması

100% keyfiyyət əldə edirik.

3.3. Radial ölçülər üçün müavinətlərin hesablanması

Radial ölçülər üçün ehtiyatların hesablanması uzununa ölçülər üçün ehtiyatların hesablanmasına bənzər şəkildə aparılacaq, lakin minimum ehtiyatların hesablanması aşağıdakı düsturdan istifadə etməklə aparılacaqdır.

![]() (3.1)

(3.1)

Nəticələri cədvəl 3.1-ə daxil edirik

3.4. Əməliyyat diametrik ölçülərinin hesablanması

Dözümlülük sahələrinin ortalarının koordinatları metodundan istifadə edərək radial istiqamətdə əməliyyat ölçülərinin nominal və məhdudlaşdırıcı dəyərlərinin dəyərlərini təyin edək.

3.1 və 3.2-ci bəndlərdə tərtib edilmiş tənliklərə əsasən, əməliyyat ölçülərinin orta dəyərlərini tapırıq.

Düsturdan istifadə edərək tələb olunan keçidlərin tolerantlıq sahələrinin ortasının koordinatını təyin edək

Alınan dəyərləri tolerantlığın yarısı ilə əlavə edərək, dəyərləri istehsal üçün əlverişli bir forma yazırıq

4. Əməliyyat ölçülərinin hesablamalarının nəticələrinin müqayisəli təhlili

4.1. Hesablama-analitik üsulla diametrik ölçülərin hesablanması

V.M.-nin metoduna əsasən 8-ci səth üçün ehtiyatları hesablayaq. Kovana.

Alınan nəticələri cədvəl 4.1-ə daxil edirik

4.2. Hesablama nəticələrinin müqayisəsi

Düsturlardan istifadə edərək ümumi müavinətləri hesablayaq

![]() (4.2)

(4.2)

Şaft üçün nominal ehtiyatı hesablayaq

![]() (4.3)

(4.3)

Nominal müavinətlərin hesablamalarının nəticələri Cədvəl 4.2-də ümumiləşdirilmişdir

Cədvəl 4.2

Ümumi müavinətlərin müqayisəsi

Müavinətlərdə dəyişikliklərlə bağlı məlumatları tapaq

Kowan metodu ilə hesablayarkən aşağıdakı məqamları nəzərə almadığımız üçün müavinətlərdə 86% fərq əldə etdik: əməliyyatlar zamanı ölçülərin xüsusiyyətləri, yerinə yetirilən ölçülərdə səhvlər, ehtiyat səhvinin miqdarına təsir edən və s.

Ədəbiyyat

1. Maşın hissələrinin istehsalı üçün texnoloji proseslərin ölçülü təhlili: “Texnologiya nəzəriyyəsi” fənni üzrə kurs işinin yerinə yetirilməsi üçün göstərişlər / Mixaylov A.V. – Togliatti,: TolPİ, 2001. 34 s.

2. Texnoloji proseslərin ölçülü təhlili / V.V. Matveev, M. M. Tverskoy, F. I. Boykov və başqaları - M.: Mashinostroenie, 1982. - 264 s.

3. Ümumi maşınqayırma tətbiqləri üçün xüsusi metal kəsən dəzgahlar: Directory / V.B. Dyachkov, N.F. Kabatov, M.U. Nosinov. – M.: Maşın mühəndisliyi. 1983. – 288 s., xəstə.

4. Tolerantlıqlar və uyğunluqlar. kataloq. 2 hissədə / V. D. Myaqkov, M. A. Paley, A. B. Romanov, V. A. Braginski. – 6-cı nəşr, yenidən işlənmiş. və əlavə – L.: Maşınqayırma, Leninqrad. şöbə, 1983. Hissə 2. 448 s., ill.

5. Mixaylov A.V. Hissə istehsalı planı: Kurs işlərini və diplom layihələrini tamamlamaq üçün təlimatlar. – Togliatti: TolPİ, 1994. – 22 s.

6. Mixaylov A.V. Baza və texnoloji əsaslar: Kurs və diplom layihələrinin icrası üçün təlimatlar. – Togliatti: TolPİ, 1994. – 30 s.

7. Maşınqayırma texnoloqunun kitabçası. T.1/pod. redaktə edən A.G. Kosilova və R.K. Meşçeryakova. – M.: Maşınqayırma, 1985. – 656 s.